后装压缩式垃圾车上料机构的设计

郑金明

福建龙马环卫装备股份有限公司 364028

1 前言

后装压缩式垃圾车主要用于城市生活垃圾,商业垃圾,无毒、无腐蚀性和无放射性垃圾的收集与运输。后装压缩式垃圾车在收运模式上无需建站,中间环节小、设备利用率较高,因而在众多城市垃圾收运处理上得到了广泛应用。然而,后装压缩式垃圾车普遍存在着垃圾上料通用性较差,导致各地收集垃圾的模式大不相同,如有规格不一的垃圾桶收集、板车收集以及人力三轮车收集等。故此,须对不同的垃圾收集模式,有针对性地设计垃圾车的上料机构。目前,在后装压缩式垃圾车上应用较多的垃圾斗容积为0.9~1.2 m3,由于垃圾斗上料机构的设计并非相同,因此对不同的垃圾斗上料机构进行分析和比较很有必要。

2 垃圾斗上料机构的驱动形式

后装压缩式垃圾车垃圾斗上料机构主要有以下3种驱动形式:

a. 固定回转支点(在同一平面转动,转动过程中固定支点不变)设置在垃圾斗上,由油缸直接驱动固接在垃圾斗上的摆臂,从而带动垃圾斗回转。这种机构称为液动连杆式垃圾斗上料机构[1],如图1所示。

b. 垃圾斗固结在连杆上,由油缸驱动摇杆,双摇杆带动连杆亦即带动垃圾斗回转。这种机构称为双摇杆式垃圾斗上料机构,如图2所示。

c. 固定回转支点设置在垃圾斗上,通过油缸驱动摆臂、摆臂带动拉杆,拉杆带动垃圾斗回转。这种机构称为双曲柄式自遮盖垃圾斗上料机构,如图3所示。

3 垃圾斗上料机构的工作原理

3.1 液动连杆式垃圾斗上料机构

液动连杆式垃圾斗上料机构由油缸支座、油缸、翻转支座、翻转轴、摆臂、垃圾斗、防风罩等组成。主要应用于大型的后装压缩式垃圾车上。它采用双作用单级油缸直接驱动固接在垃圾斗上的摆臂,以带动垃圾斗回转。垃圾斗的容积在1.6~2 m3范围,垃圾上料时通常随板车一起进入垃圾斗中,通过垃圾斗内设置的固定装置固定住板车,随着垃圾斗的翻转,板车内的垃圾滑落到垃圾斗中,再通过垃圾斗直接溜滑到填料器中。由于垃圾斗合盖后高出填料器顶部,为减小行车阻力,通常须设置防风罩(如图4)。由于整套机构采用液动连杆机构,摆臂起始位置的翻转力臂较小;为了获得较大的翻转力矩,在系统工作压力一定时,油缸的缸径要大。由于起始位置垃圾斗的质心距离翻转轴中心较远,使得垃圾斗(含垃圾)自身抗翻转力矩最大。因而,整套上料机构需要采用较大缸径和行程较长的油缸,以及加固的摆臂和厚实的垃圾斗结构。这就导致这种机构自重很大,约为600~700 kg。当垃圾上料机构翻转到垃圾斗合盖位置时,由于垃圾斗的质心位置处于填料器的上方,即质心的力矩不再作为倾翻力矩,因此液动连杆式垃圾斗上料机构可以不必设置垃圾斗固定装置。

图5为液动连杆式垃圾斗上料机构原理图。油缸支座与油缸联接轴简化为C点,油缸与摆臂的联接轴简化为B点,摆臂与翻转支座的联接轴(翻转轴)简化为A点,A、B、C三点均为铰接点,摆臂简化为AB,垃圾斗简化为轮廓线示意。

从图5可以看出,上料在起始位置时,油缸推力相对于A点的力臂最短,垃圾斗质心相对于A点的力臂最长,因此起始位置油缸推力最大。

3.2 双摇杆式垃圾斗上料机构

双摇杆式垃圾斗上料机构在中小型后装压缩式垃圾车上应用较多。它主要由固定支座、摆臂、摇杆、油缸、翻转架、垃圾斗、垃圾斗固定装置等组成,如图6所示。垃圾斗固定在翻转架上,翻转架相当于双摇杆机构中的连杆,油缸驱动摆臂(即机构中另一个摇杆),通过翻转架和摇杆带动垃圾斗回转。翻转架在回转中会根据与地面的角度不断变化方位,亦即垃圾斗在回转中倾角不断改变;考虑到垃圾的安息角,为了使垃圾斗中无残留垃圾,上料机构闭合位置的垃圾斗倾角须大于50°。只要合理设置双摇杆机构的杆件长度参数,即可以满足垃圾斗最终倾角的要求。垃圾斗在上料时,为防止垃圾倾倒时滑落出填料器,通常在填料器上还加设引料槽,接住滑出垃圾斗的垃圾。垃圾斗合盖后,由于垃圾斗质心偏离至填料器一侧,为防止垃圾斗倾倒,还需配有垃圾斗固定装置。

图7为双摇杆式垃圾斗上料机构原理图。固定座与油缸的联接轴简化为F点,固定座与摆臂的联接轴简化为D点,固定座与摇杆的联接轴简化为A点,油缸与摆臂的联接轴简化为E点,摆臂与翻转架的联接轴简化为C点,摇杆与翻转架的联接轴简化为B点,翻转架与垃圾斗为固定联接,联接点简化为C、H点;摆臂简化为DEC,翻转架相当于四杆机构中的连杆,翻转架简化为BCH;A、B、C、D、E、F均为铰接点。

双摇杆式垃圾斗提升机构的垃圾斗容积较小,通常在0.9~1 m3;如果变换翻转架,就可以很容易地转化为提升桶机构,因而它在中小型后装压缩式垃圾车上得到了广泛应用。

3.3 双曲柄式自遮盖垃圾斗上料机构

3.3.1 双曲柄式自遮盖垃圾斗上料机构结构

上述2种垃圾斗上料装置,垃圾斗在合盖状态下,整车外观不够完美,而双曲柄式垃圾斗上料机构的设计可以有效地解决这一问题。

图8、9为双曲柄式垃圾斗上料机构示意图。垃圾斗处在合盖状态时,可以严实地合盖在填料器上,这样腐烂的垃圾气味不易飘出,同时,整车的外观得到了显著的改善。

双曲柄式垃圾斗上料机构,主要由油缸支座、油缸、摆臂、摆臂支座、可调节拉杆、垃圾斗、翻转轴等组成。机构工作时,油缸驱动摆臂,摆臂带动拉杆,拉杆又带动垃圾斗绕固定的支点转动。

3.3.2 双曲柄式自遮盖垃圾斗上料机构工作原理

图9为双曲柄式垃圾斗上料机构原理图。油缸支座与油缸的联接轴简化为F点,油缸与摆臂的联接轴简化为E点,摆臂与摆臂支座的联接轴简化为D点,摆臂与拉杆的联接轴简化为C点,拉杆与垃圾斗的联接轴简化为B点,垃圾斗与摆臂支座的联接轴(翻转轴)简化为A点,A、B、C、D、E、F均为铰接点。摆臂简化为EDC(机构中的曲柄),拉杆简化为BC,垃圾斗简化为轮廓线,垃圾斗自身作为机构中的曲柄AB。

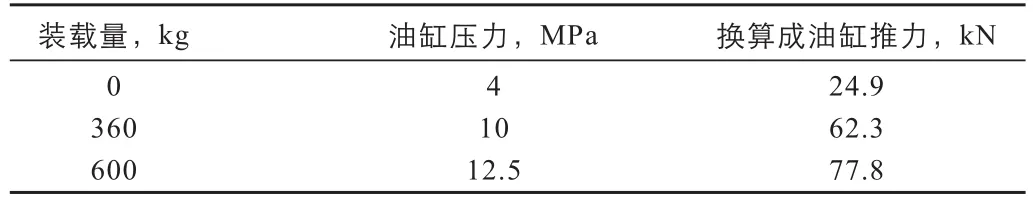

设定AD为最短件,DC为最长件,将AD杆件固定,同时满足线段长度之和AD+DC 油缸为双作用油缸,无杆腔进油时,推动油缸活塞杆伸出,活塞杆推动摆臂DC绕固定支点D点转动,C点以D点为圆心作逆时针圆周运动;同时摆臂DC带动拉杆BC,拉杆BC带动垃圾斗AB绕固定支点A点转动,B点以A点为圆心作逆时针圆周运动;垃圾斗上设置缓冲橡胶块,当垃圾斗快合盖时,油缸运动亦接近最大行程,通过缓冲橡胶块与填料器斜面的接触,避免垃圾斗直接碰撞填料器。 油缸有杆腔进油时,活塞杆收缩,摆臂顺势针绕D点转动,推动拉杆即推动垃圾斗绕A点转动;当垃圾斗快接近地面时,油缸运动正好接近初始行程。 3.3.3 双曲柄式自遮盖垃圾斗上料机构受力分析 3.3.3.1 摆臂受力分析 以D铰点为例分析(如图10),上料时,摆臂受到的外力为油缸的推力F1,其方向沿着油缸轴线方向;并受到拉杆的拉力F2,其方向沿着拉杆方向。假定F1、F2的力臂分别为L1、L2,并忽略摆臂的惯性力,则摆臂转动时的力矩平衡方程为: 用CAD作图方法,容易得到不同位置状态下L1、L2的具体数值(如图11)。 3.3.3.2 垃圾斗受力分析 以A铰点为例分析(如图10),上料时,垃圾斗受到的外力为垃圾斗自身重力G1,垃圾重力G2,拉杆的拉力F2′,假定G1、G2、F2′的力臂分别为L4、L5、L3,并忽略垃圾斗的惯性力,则垃圾斗在转动时的力矩平衡方程为: 用CAD作图方法,可容易得到不同位置状态下L3、L4、L5的具体数值(如图11)。 3.3.4 油缸行程的确定 根据填料器离地高度、填料器进料口的纵向长度、填料器外廓斜面,以及填料器刮板的运动轨迹,可以采用以下4点确定垃圾斗的形状及翻转轴A点的位置。 a. 作图确定A点,使垃圾斗内垃圾在合盖过程中能顺利滑落到填料器中; b. 确定垃圾斗合盖状态下垃圾斗底板的倾斜姿态,倾角>50°,通常取倾角60°~80°; c. 确定垃圾斗合盖状态下垃圾斗侧面的形状,以此确定垃圾斗的容积;通常垃圾斗的容积取1.2 m3。 d. 确定垃圾斗开盖状态的姿态,以确定垃圾斗的翻转角度:初步假定B点位置,由上述受力分析得知,B点的位置关系到油缸的推力大小,因而B点位置要调整适当;初步确定C点位置,BC连线位置直接关系拉杆、摆臂力臂的大小;初步确定D点位置,须满足AD+DC 图12为依据上述方法制作的垃圾斗在不同状态下机构运动轨迹的平面图,通常取0°、45°、90°、135°、150°几种状态下垃圾斗上料机构的轨迹即可,检查传动角∠BCD是否合适。 当ABCD双曲柄机构基本确定后,再确定油缸的安装位置,方法如下: a. 按照如图10所示,初步拟定E1、E2点; b. 根据油缸制作的要求,即(初始长度-行程)>(230~235)mm的原则,亦即2E1F-E2F>(230~235) mm,且油缸支座F点最好布置在填料器加强筋上,故采用CAD作图法可以初步确定F点。 c. 油缸的行程是线段E2F与线段E1F的长度之差。 当油缸行程和油缸的安装都能满足油缸的结构尺寸及设计要求时,说明E、F点的选择可行,否则应反复调整E、F位置,直到找到最佳位置。 对FLM5161ZYS后装压缩式垃圾车进行测试,配装的是双曲柄式自遮盖垃圾斗上料机构;底盘采用东风天锦,型号为DFL1160BX4,轴距为4 500 mm。 根据底盘空间和填料器空间布置确定垃圾斗参数:外宽1 950 mm,内宽1 842 mm,高1 108 mm,长度1 617 mm,容积1.2 m3,自重300 kg,机构参数为AD=300 mm,AB=796 mm,BC=395 mm,DC=808 mm,DE=300 mm。 油缸参数:外径76 mm、缸径63 mm、杆径35 mm,初始距离710 mm,行程455 mm。 设定液压系统最大工作压力P=16 MPa,则可以核算机构的受力状态F=2S·P=πD2/2P,P=16 MPa,则油缸最大推力为9.96 t。 按垃圾斗自重0.3 t,装载垃圾0.4 t,可以计算出垃圾斗不同位置状态下拉杆及油缸受力,如表1所示。由表1可以判定,垃圾斗在90°左右状态位置,油缸推力、拉杆受力达到最大,由此可计算得出此时油缸所需的压力为6.2 MPa。 表1 垃圾斗4种状态下拉杆受力及油缸推力理论值 垃圾斗内装载沙包,以测试油缸压力,结果如表2所示。 表2 垃圾斗装载测试油缸最大压力 表2实测油缸压力大于油缸理论计算压力,误差在于未考虑到机构运动的摩擦力及惯性力。 双曲柄式自遮盖垃圾斗上料机构从开发研制成功到投入市场使用两年以来,尚未因质量问题而进行维修;它的使用性能可靠,成本较低,改善了整车外观,性价比较高。 上述三种垃圾斗上料机构各有利弊。液动连杆式垃圾斗上料机构适合于中大型后装式垃圾车,垃圾斗容积大,虽然垃圾上料方便,但上料机构自重大,整车外观不美;双摇杆式垃圾斗上料机构适合中小型后装式垃圾车,垃圾斗容积小,机构自重较轻,上料机构通用性好,但垃圾上料稍显不便,整车外观不美;双曲柄式自遮盖垃圾斗上料机构适合中大型后装压缩式垃圾车,垃圾斗容积适中,机构自重较轻,整车外观较美,如果再配合填料器外观设计,垃圾斗可以方便上料。因此,双曲柄式自遮盖垃圾斗上料机构应该是后装压缩式垃圾车的发展方向。 [1] 王文斌.机械设计手册[M].北京:机械工业出版社.2004.4 双曲柄式自遮盖垃圾斗上料机构实践验证

5 总结