铜滑套毛坯生产工艺

陈佩高 马中领

(平顶山天安煤业股份有限公司八矿 河南 平顶山 467000)

该矿机电一队主井使用的铜滑套一直是外购的,面对近段时期的严峻经济形势,工厂决定自主生产铜滑套,通过对郑州、禹县等多地的厂家考察分析,项目采用投资小、见效快的砂型铸造工艺。

铜滑套生产是一个多工序组合的工艺过程,它包括以下主要工序:生产毛坯——粗加工——车床精加工,其中,以铸造铜毛坯工艺相对比较复杂。

1)确定生产工艺前的准备:根据要生产的铜套零件图、每月的需用量和验收期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;

2)生产次序的确定:首先由铸造生产出毛坯,然后转入刨床加工、焊接结合面,最后转入车床精加工。

铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。根据工厂现有的实际情况,我们采用砂型铸造,手工造型。铸造毛坯的工序如下:

型砂配制——造型——炉料准备——熔炼——浇注——落砂——清理——铸件检验。

我们可以看到译文2将译文1中表达事物过程的功能成分隐喻为由该动词派生而来的形容词,这是韩礼德十三种概念隐喻类型的第五种。具体的过程被隐喻化为性质,从而使内在的逻辑关系体现得更为明确、表达更加严谨。同时,与译文2对比,译文1对于专业名词的处理也不是特别正确,因此,在平时的学习中专业学习者一定要积累相关的英文表达,查询专业的词典,切忌胡乱翻译。

把重要工序做一分析,具体如下:

1 型砂的制备

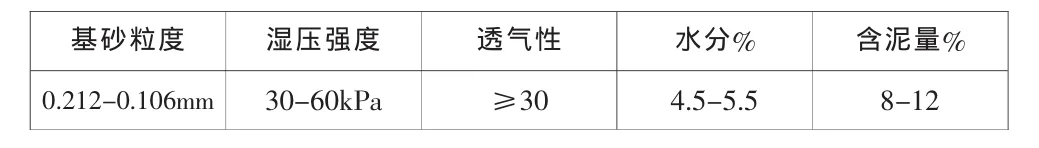

我厂选用南京红砂作为铸造型砂,型砂铸造的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。对型砂的要求是:

在手工造型前,应将红砂搅拌,通过筛子使砂干湿均匀,达到手工造型准备条件。用手插入搅拌好的型砂当中,随手抓一把型砂,用手紧捏,然后松开手指,如果砂团不松散,沙粒不沾手,并且手指纹清晰,说明型砂混制均匀,水分合适,砂型的退让性和流动性、塑性都比较好,如果将手中的砂团折断,将断面平齐,无水痕,而且断面没有碎裂状,这说明型砂的强度很好,手工造型的型砂准备完好。

2 手工造型次序

造型前,首先检查工作场所,清除多余的杂物及绊脚物,场地清理干净,砂箱、模样、工具摆放有序,铜滑套造型步骤如下:

(1)填砂和舂砂 将下沙箱摆放已平整的平面上,填充满已经翻砂过的型砂,沙箱四角填实后,用砂舂平头舂实。舂砂时砂壁要比模样周围的砂型舂的要硬些,以防塌箱。下箱要比上箱舂的硬些,以防涨箱,整个型砂硬度分布均匀,以防止过松和过硬现象。

(2)修整和翻型 用刮板刮去砂箱多余的型砂,使型砂表面与沙箱边缘平齐,翻转下沙箱。

(3)模样填实与摆放 模样圆弧充分的填满,并扣入下砂箱内,与下砂箱型砂充分接触,延长模样并填实,用直砂钩两头切倒角,压勺修整平面。

(4)上砂箱的摆放与舂实 将上砂箱套放到下砂箱上,在模样的表面洒上一层分型砂,摆放浇口棒和冒口棒,铲入型砂,用砂舂扁头逐层舂实,最后用砂舂平头舂实。撒分型砂时注意要撒砂匀实,落在模样上的分型砂要用禅笔扫掉或用手风箱吹掉,否则铸件在这些地方就会很粗糙,影响铜套毛坯表面质量。

(5)修外形与扎气孔 用刮板刮去多余的型砂,与上砂箱面边缘平齐,敲震浇口棒和冒口棒,用压勺修整浇口位置,挖出漏斗形浇口盆,用通气针在砂型上扎出通气孔,翻转上砂箱放置稳当。在扎通气孔是,通气孔的深度离模样5~10mm的距离为宜,通气孔的数目一般应保持每平方分米的面积上不少于4个气孔。

(6)起模 用水笔润湿靠近模样处的型砂,将模样向四周松动,然后用起模钉将模样从砂型中小心取出。

(7)修整分型面 清理分型面上的分型砂,挖好浇道,修整打通冒口位置,将损坏的砂型修补完好,在型腔尖角处会出现锯齿状高低不平的直角面,为防止在浇注中被金属液冲走,用墁刀将直角修复成圆角。

(8)合箱 将修整好的上砂箱按照定位装置对准放在下砂箱上,去除上下箱,封箱并加固砂型,放置压铁,放置压铁时要注意对称,压铁摆放位置要不妨碍浇注工作和砂型排气。

3 浇注工艺的步骤

(1)熔炼前的准备 首先要根据生产计划,确定金属物料的质量(如铜块、铜屑、焦炭)。检查炉体是否完好,送风系统是否畅通,坩埚底部是否平整,炉子是否清理干净等。检查无误后将坩埚放入炉子中,盖好锅盖,准备生炉。

(2)浇注前的检查

①检查坩埚质量情况 检查坩埚炉体及外观,是否出现掉皮现象。

②检查夹钳有无损坏情况 检查夹钳有无开焊,夹钳有无磨损,加紧程度如何。

③检查抬包杆质量情况 检查抬包杆是否平直,两端是否光滑,有无开焊情况。

④常用工具的检查 常用工具有无破损,渣勺、火钳、挡渣棒有无缺失情况。

(3)熔炼中的操作 当炉子点火后经加热,坩埚预热到600-700℃时,坩埚呈现暗红色,即可向坩埚加入预热好的炉料,逐步按次序加入各种炉料,铜液熔化后加热到1200℃左右时,随即用磷铜脱氧,磷铜的加入量为0.6%-1.0%,铜滑套精炼温度为1120-1180℃。

(4)熔炼后的浇注 铜水出炉浇注前,应加入0.05-0.1%硼砂进行脱氧聚渣处理,去除杂质即可浇注,浇注温度为1060-1100℃。坩埚出炉后平稳放入抬包中,前后抬包工人必须步调一致,戴好防护工具,并清除所经过的道路,确保道路畅通无阻。浇包内的金属液不宜过满,以免在输送和浇注时溢出伤人。开始浇注时要缓慢给流,以防止飞溅和氧化,随后全速浇注,保持浇口杯充满铜液不得中断,以免偶尔流入浇口杯的熔渣进入砂型。当砂型将要浇满时,适当降低浇注速度。

4 去压铁

浇注后按规定的时间去除压铁,让铸件在砂型中自由收缩。

5 铜套的落砂

按经验的冷却时间,合理的取出砂型的毛坯,一般铜套为5-10min左右为宜。落砂时注意周围人员的安全,防止高温伤人。

6 铜套的清砂及浇冒口的去除

对于铸件浇冒口可用敲击直接去除,敲击时注意敲击点和敲击方向,对于飞刺和小毛刺可用砂轮机或小剁斧直接去除。

7 铜套的验收

经过一系列加工的铜套在外观、形状、尺寸按照相应的技术要求进行逐项检验,达到铜套在重量、长度、内径尺寸、壁厚等达到技术要求后,经使用单位验收合格签字后方可发放。

[1]于顺阳.现代铸造设计与生产实用新工艺、新技术、新标准[M].北京:当代中国音像出版社.

[2]柳吉荣,彭淑芳,主编.铸造工[M].北京:机械工业出版社,2010.

[3]刘培兴,等,主编.铜与铜合金加工手册[M].北京:化工工业出版社,2008.

[4]孙玉福,主编.铸工操作质量保证指南[M].北京:机械工业出版社,2010,1.