某框架式车身模态分析与优化①

屈 浩, 王晓华, 章 桐

(同济大学新能源工程中心,上海201804)

0 引言

传统汽车车身主要通过模具开发、钣金冲压到钣金件的激光拼焊接等环节来完成,整个体系庞大,成本高昂,加工精度要求苛刻.框架式车身主要通过选用现有型材经过点焊、连续焊和螺栓等工艺和连接方式来进行组装,相比之下框架式车身具有加工工艺方便、选材灵活、无需开模、生产成本低、易于结构改装和平台化升级等诸多优点.所以,在样车试制阶段,诸多整车制造商选择框架式车身进行功能设计和性能测试.

本文框架式车身来源于某燃料电池汽车车身,主要对其模态进行分析与优化.

1 有限元模型及分析

1.1 建 模

框架式车身有限元模型的建立是将各部件的几何模型经过IGES格式转换,调入HyperMesh软件中进行有限元网格化.因为车身主要以矩形截面型材构成,有限元建模时抽取各构件中面,采用壳单元进行网格划分,其中以四边形壳单元为主,只在各部件连接部位和不规则曲线处采用了少量三角形单元[1].

1.2 连接部位及材料

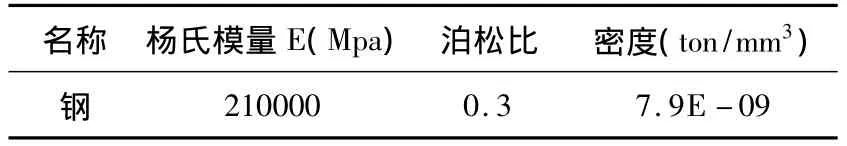

为保证各构件连接处的整体性,在各构件均采用共节点方式进行连接,只在前后险杠和支架处采用焊接单元,材料采用钢材,见材料特性表.螺栓连接采用RB2单元联接整个车身均采用钢材,车身如图1,具体材料参数如下表1所示:

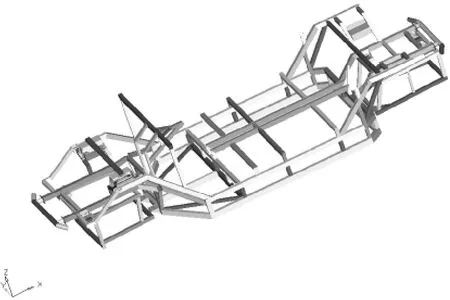

图1 主车身模型

图2 DOE计算平台流程图

图3 Pareto图

表1 材料参数

1.3 标准模态计算分析

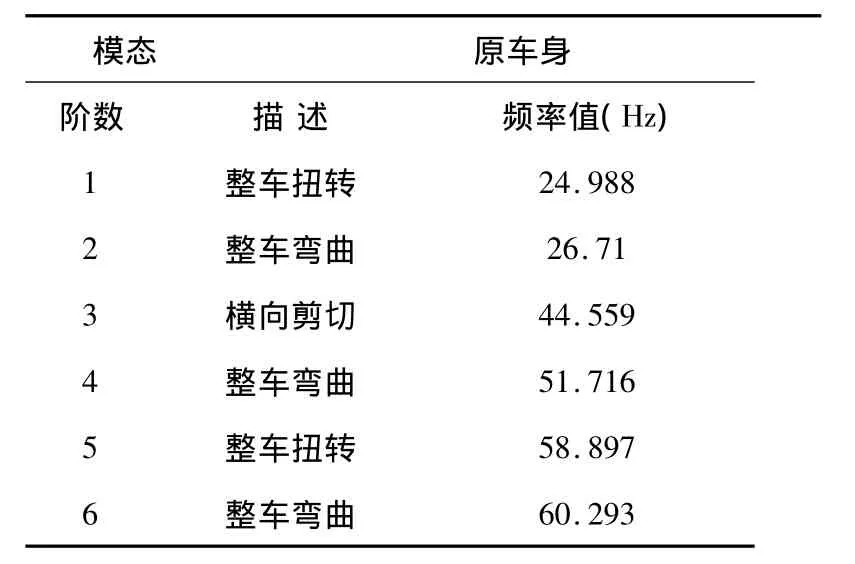

在Hypermesh前处理中加载模态计算参数及卡片,经求解器Nastran求得原始车身模态如表2所示:

表2 原始车身模态数据

2 车身模态DOE计算分析

2.1 自动优化技术

自动优化技术是用优化工具与有限元建模工具阶求解器联合起来实现自动优化的功能,包括优化问题的定义和不同软件集成过程,最后还有在优化工具中进行优化算法选择及循环实现过程[2].本文选取的优化软件为Isight,有限元模型使用上文中已建好模型,求解器采用Nastran.上述用Hypermesh建好的模型需导出符合求解器格式的文件.选择NASTRAN是因为它的的计算结果与其它质量规范相比已成为最高质量标准,得到有限元界的一致公认.

2.2 Isight中DOE计算平台搭建

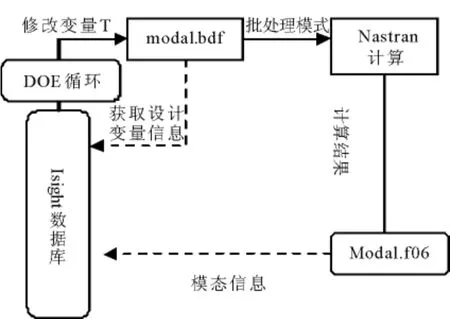

在Isight中建立计算流程,以Hypermesh导出文件Modal.bdf为输入文件,Nastran计算结果文件Modal.f06为输出文件,搭建Isight中DOE计算平台.如图2所示:

在集成时,Isight会对输入文件 Modal.bdf进行解析,得到不同的设计变量T(本文选取多个不同零件的厚度),并将变量映射到软件中;再通过批处理命令在批处理模式下调用有限元求解器Nastran计算,最后其计算输出文件modal.f06进行文件解析,从中解析得到各阶模态的结果数据.

2.3 DOE 技术

试验设计(design of experiments,DOE)是指有关实验的设计方法,指在知道明确的实验目标的前提下,对投入的实验因素、各因素水平及实验的次数作具体的设计和安排[3].它的优点有:能研究多因素的影响;可确定最大影响因素的设计变量,减少设计变量的个数;可以得到优化设计的粗略估计和趋势;完全由设计者的掌握设计,可以多次实现等.

DOE方法主要有中心复合法、拉丁方法和优化拉丁方法、全因子法、参数试验法、数据文件法、正交试验法等.拉丁方法是使每个因素的水平等于点数进行设计,并进行随机的组合,有高效性和精确性的优点,选取的样本点相对较少.所以选用拉丁方法进行试验设计.

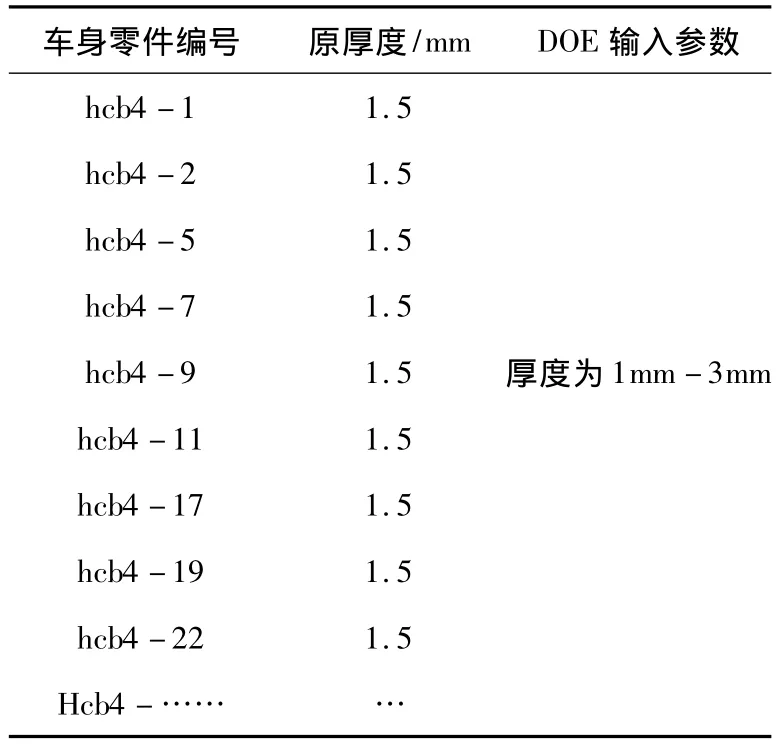

计算输入变量及参数,共40个零件,以厚度为设计参数,在Isight中应用拉丁方法在1mm≤T≤3mm设计空间内进行均匀采样,采样点数100.如表3所示:

表3 零件设计参数

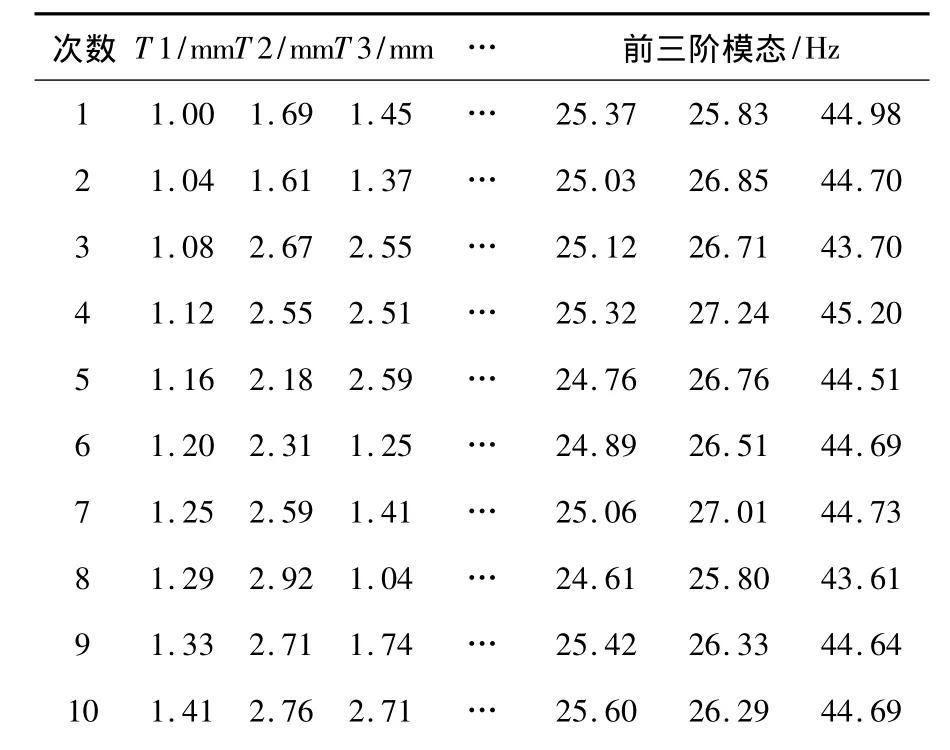

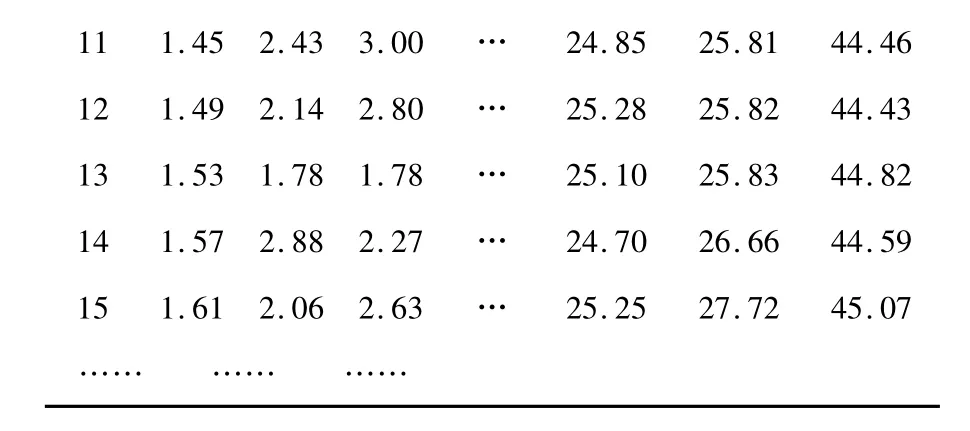

本次DOE计算以40个零件厚度为设计参数,约束为1mm至3mm.前六阶模态作为目标输出,目标值越大越好.经过计算得到样本点结果如表4所示.

表4 DOE计算结果

11 1.45 2.43 3.00 … 24.85 25.81 44.46 12 1.49 2.14 2.80 … 25.28 25.82 44.43 13 1.53 1.78 1.78 … 25.10 25.83 44.82 14 1.57 2.88 2.27 … 24.70 26.66 44.59 15 1.61 2.06 2.63 … 25.25 27.72 45.07…… …… ……

从表中可以看出不同零件厚度参数可以得出不同的模态结果,但框架式车身型材的尺寸不可能如此多变且每个部件的参数都不一样,并且制造精度也达不到DOE设计参数的要求,精确地小数点后两位.

可以借助其他手段研究这100组中的结果,分析每个零件参数对模态影响程度,从而达到提高优化效率的目的.

3 Pareto图分析及优化

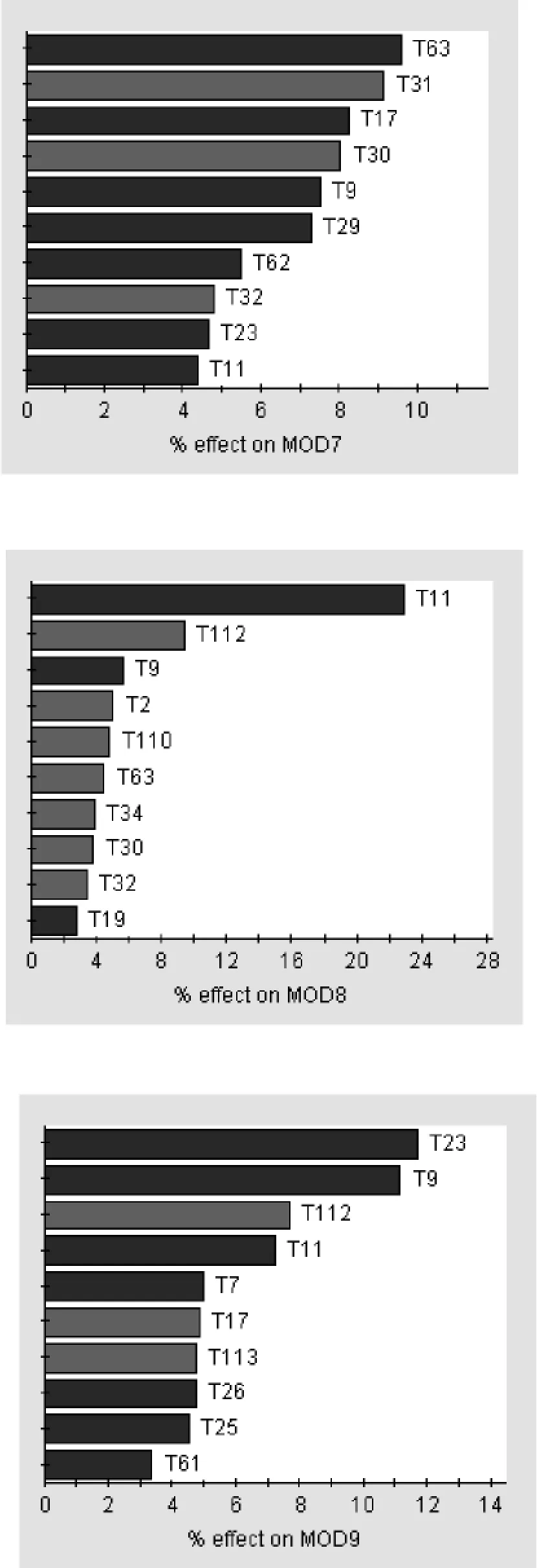

Pareto图是一种柱状图,它按事件发生的频率排列而成,它显示由于各种因素引起的目标改变的排列顺序,是找出影响目标的主要因素的方法.找到影响的主要因素,才会减少工作量,提高效率.

Pareto图中蓝色的条形表示该项对相应的影响是正效应,反之,红色则表示反效应[4].本文只选取前三阶阶模态的Pareto图,并且选择线性关系图.如图3所示,表示不同零件厚度对不同阶数模态的正负效应影响.

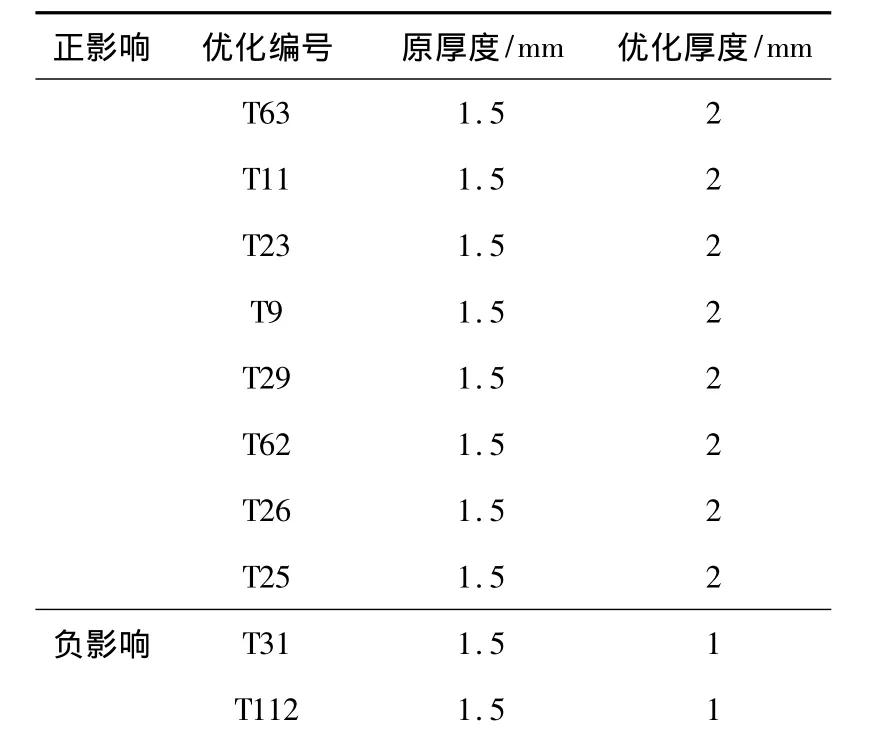

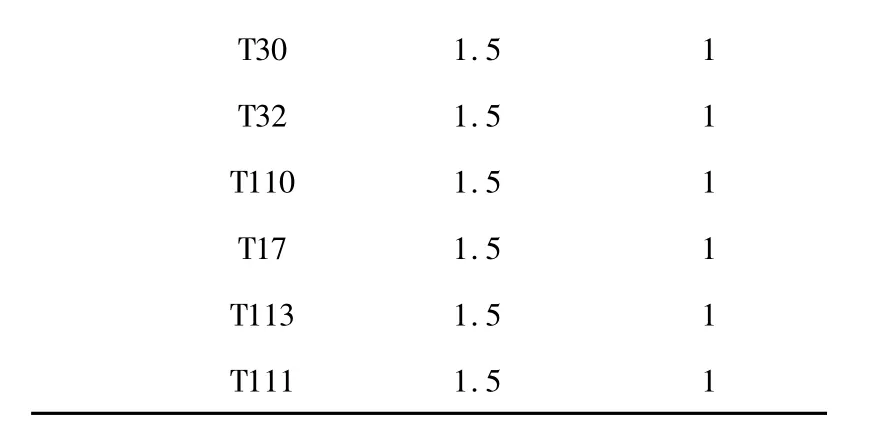

从图中可以找到对目标模态影响较大的零件,从中分别选取对模态正影响和负影响各8个零部件,这将大大减少优化的零件数目,提高优化效率.具体优化方法为提高正影响零件的厚度,减少负影响零件的厚度,由于框架式车身用的是型材,原始厚度均为1.5mm.对于正影响交大的我们直接增大到2mm,负影响减少到1mm.如表4所示:

表5 影响因素较大的零件表

T30 1.5 1 T32 1.5 1 T110 1.5 1 T17 1.5 1 T113 1.5 1 T111 1.5 1

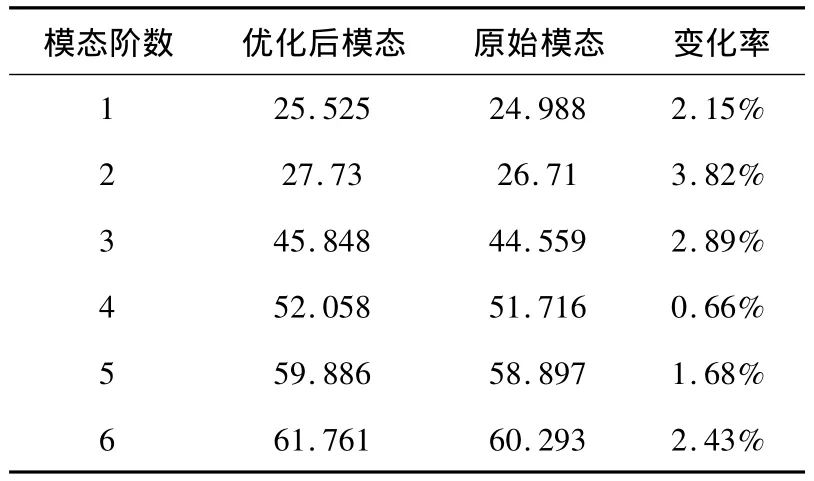

优化后算得车身模态结果与原始结果对比如表5所示,优化后的车身质量并没有显著改变,只增加0.3kg,在重量增加极少的情况下,各阶模态却有显著提高.

表6 优化后结果对比

4 结论

通过优化软件集成有限元求解器软件,建立相应的仿真优化平台,利用DOE实验设计并经过Pareto图分析,选取影响因素较大零件对框架式车身优化,最终得到了比原来更好结果的模型,同时也满足轻量化要求的尺寸.整个优化过程表明,该方法可行性很高,减少了框架式车身模态优化的工作量,有很高实际应用意义.

[1]张平,雷雨成,高翔,等.轿车车身模态分析及结构优化设计[J].汽车技术,2006(4).

[2]任利.基于Isight的多学科设计优化平台的研究与实现[J].山东科技大学.

[3]Ronald Fisher,Design of Experiment[M].1935.

[4]颜廷雷,白车身结构分析及多目标优化研究[D].长沙:湖南大学,2011.