钉形搅拌桩加固海相沉积软土地基效果研究

姚 成 赵志强

(江苏科技大学,江苏 镇江 212003)

0 引言

钉形桩复合地基法加固处理公路软土地基技术是近年来发展起来的公路软土地基处理新技术,其在加固软土地基方面具有很多优势[1,2]。该技术在江苏等地区公路建设软土地基处理实践中取得了较好的处理效果和社会经济效益,是公路软土地基处理中具有推广意义的软基处理技术。但目前钉形水泥双向搅拌桩技术在浙江宁波地区软基处理工程中尚未得到有效应用,由于宁波地区软土是海相沉积软土,其物理力学性质与江苏地区有较大差别,所以在宁波地区展开必要的实验研究是非常重要的。本文依托宁波市盛宁线公路软土地基处理工程,采用数值分析方法对设计方案进行优化设计。

1 水泥搅拌桩复合地基技术

水泥搅拌桩是用水泥作为固化剂,通过深层搅拌与被加固软土地基强制搅拌,在软土地基中形成水泥土桩桩体。常规桩在实际应用中存在很多不足[3,4]。针对常规桩存在的问题,目前双向水泥搅拌桩(简称双搅桩)技术可以较好解决。双搅桩通过在同心双轴的钻杆上设置可折叠的叶片并在适当深度改变钻杆的旋转方向来实现形成符合荷载传递规律的钉形桩。钉形桩不仅具有双搅桩的所有优点,同时还具备其他一些优势[2]。

2 数值分析可行性验证

2.1 试验段介绍

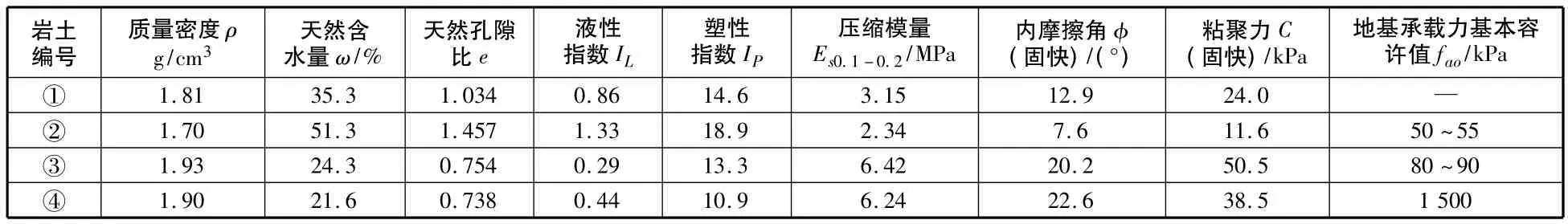

现场试验段为浙江省宁波市盛宁线的加宽改造工程,其软土层主要为海相沉积的淤泥质软土。在依托工程中选择545 m(K12+825~K13+370)路段开展现场试验研究。其自上而下各土层分别为:填土、淤泥质粘土、粉质粘土、中风化凝灰岩;各层土主要物理力学性质见表1。

表1 土层主要物理力学性质

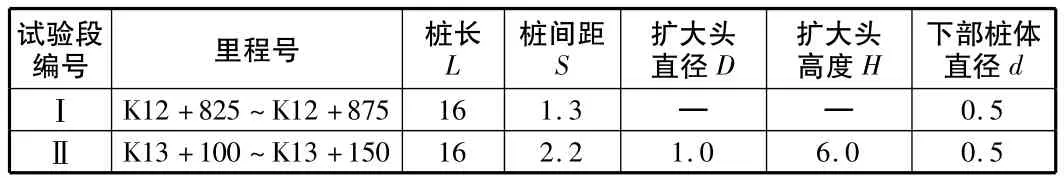

2.2 试验段设计参数

现场试验段分为两个区,Ⅰ号区为常规水泥搅拌桩,Ⅱ号区为钉形双向水泥搅拌桩。采用普硅32.5级水泥,28 d桩体无侧限抗压强度应大于1 000 kPa,平面采用梅花形布置,其主要设计参数如表2所示。

表2 试验段水泥搅拌桩设计参数 m

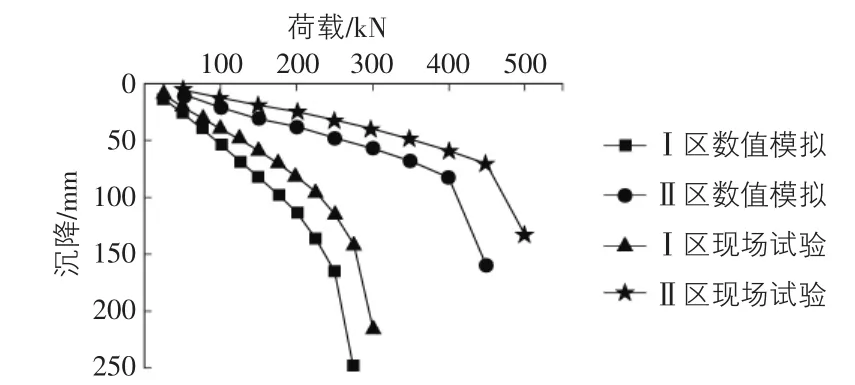

2.3 现场试验与数值模拟对比

先对Ⅰ,Ⅱ号试验段的工况进行模拟,P—S曲线见图1。由图1可以看出,数值模拟与现场试验的P—S曲线基本一致,但极限承载力现场试验均比数值模拟的要大;相同荷载下的沉降量现场试验要比数值模拟小,是因为数值模拟的结果为复合地基完全沉降后的结果,而现场试验的沉降并没有完全稳定。从模拟及试验结果还可以看出Ⅰ区的承载力远小于Ⅱ区的承载力,只有Ⅱ区的3/5;而Ⅰ区的沉降量却高于Ⅱ区,大概要高出1倍左右。由此可见,不仅数值模拟结果比较符合现场试验,而且钉形桩加固海相沉积的软土地基效果较常规桩要好。

图1 现场试验和数值模拟的P—S曲线

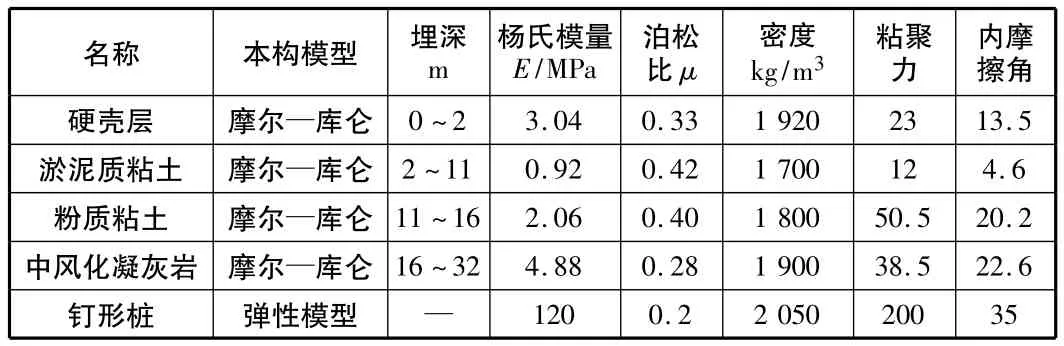

3 数值模拟方法

由于现场条件和经济条件的限制,不可能对每种工况都进行现场试验。所以,为了了解扩大头高度(H),桩间距(S)和扩大头直径(D)对软土地基加固效果的影响,这里采用FLAC 3D软件对不同工况进行数值模拟。本文土体采用摩尔—库仑本构模型,桩体采用弹性本构模型,各土层分布及数值模拟所需要的土层参数和桩参数见表3。桩与桩周土之间设置接触面,其接触面单元的参数用下式计算[5,6]:

其中,kn为法向刚度;ks为切向刚度;K为体积模量;G为剪切模量;Δzmin为周边单元体法相最小宽度。

对于模拟滑移和分离的情况,接触面摩擦参数的选取非常重要。研究表明[8,9],桩土界面之间的摩擦角 δ,对于粘土取 δ/φ =0.6~0.7(φ是桩周土的有效内摩擦角)是比较合适的。

表3 主要数值模拟参数

数值模拟建模沿路中心线取半边,并在横向取一段能反映整个路段特性的对称段。模型深度取桩长的2倍,即32 m;裙桩外围土体取2倍裙桩宽度,即26.4 m。地下水位线深度为2 m,并且不考虑软土的固结。整个模型含有4万多元和5万多节点,见图2。

图2 数值模拟模型

4 钉形水泥搅拌桩结构形式优化

4.1 模拟方案和经济效益评价

本文的模拟方案以实际工况的扩大头高度H=6 m,扩大头直径 D=1.0 m,下部桩体直径 d=0.5 m,桩间距 S=2.2 m,桩长L=16 m为参考标准。固定桩长L及下部桩体直径d不变,改变扩大头高度H、扩大头直径D及桩间距S中的一个,研究钉形双向水泥搅拌桩在路堤荷载下路中桩顶沉降随H,D和S的变化规律。具体模拟方案见表4。

本文以单位处理面积的水泥用量和极限承载力的比值X作为评价处理方案的经济效果的好坏的标准,因此X值越小表明经济效益越好。水泥用量的计算公式为式(2):

其中,m为单位处理面积的水泥用量;W为消耗水泥总量;A为加固区面积;V为单桩的体积;γ为土的容重;α为水泥渗入比;N为桩数。

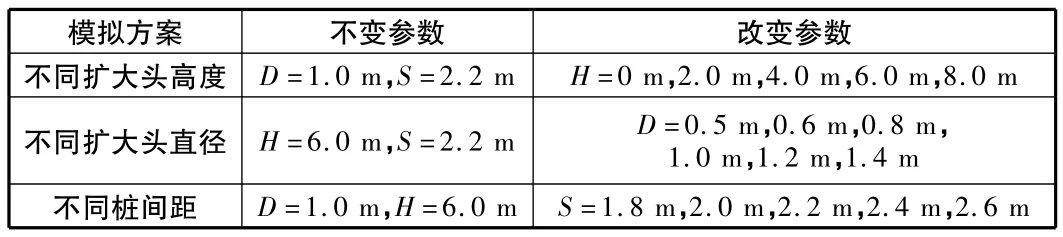

表4 模拟方案

4.2 数值模拟结果分析

4.2.1 扩大头高度对路中桩顶沉降的影响

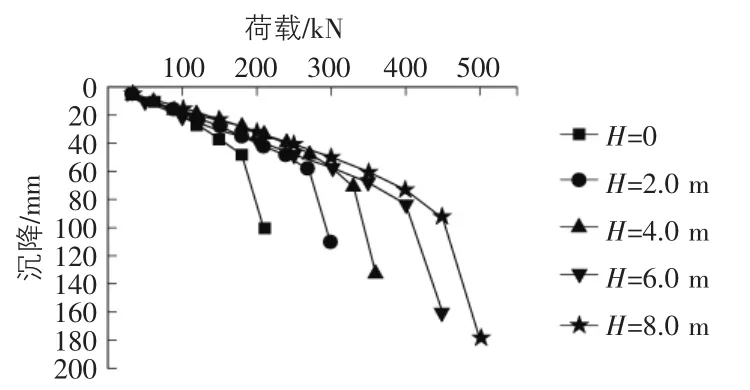

图3为不同扩大头高度模拟方案的模拟结果,其中承载力为单桩有效处理软土地基面积的承载力。从图3中可以看出扩大头高度分别为0 m(常规桩),2.0 m,4.0 m,6.0 m,8.0 m 的极限承载力分别为180 kN,270 kN,330 kN,390 kN,420 kN;表 5 为不同扩大头高度的X值。

图3 不同扩大头高度的P—S曲线

由图3可以看出扩大头高度由0 m分别提高到2 m和4 m,其极限承载力分别增加了50%,83%;扩大头高度由4 m提高到6 m极限承载力分别增加了18%;扩大头高度由6 m提高到8 m其极限承载力只增加了8%。通过表5可以看出:在扩大头由0 m增加到2 m时,X值由1.07迅速减小到0.99,之后X值基本稳定,后期增加到1.15。这说明由于扩大头的存在,复合地基的极限承载力增加非常明显,但也不是扩大头越高越好,表5中X值的变化表明扩大头的高度存在一个最佳值,在2 m~6 m之间。

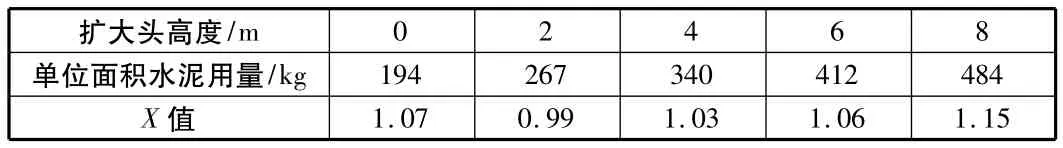

表5 不同扩大头高度的X值

4.2.2 扩大头直径对路中桩顶沉降的影响

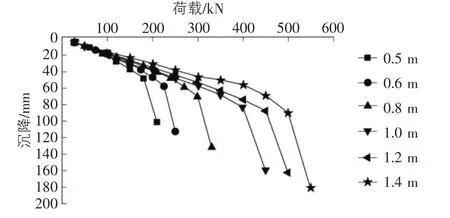

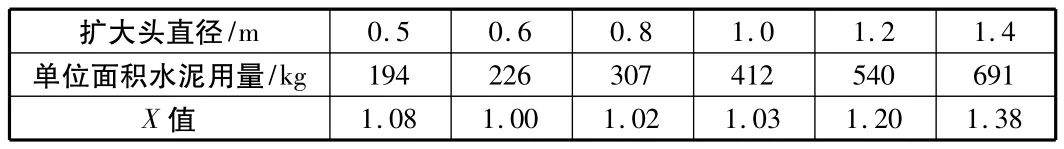

图4为不同扩大头直径模拟方案的模拟结果。从图4中可以看出对于扩大头直径为 0.5 m(常规桩),0.6 m,0.8 m,1.0 m,1.2 m,1.4 m 的复合地基,其极限承载力分别为 180 kN,225 kN,300 kN,400 kN,450 kN,500 kN。在扩大头的直径由 0.5 m 增加到0.8 m时,其极限承载力增加了66%;由0.8 m增加到1.2 m时,极限承载力增加了50%;由1.2 m增加到1.4 m时,极限承载力只增加了11%。可见,随着扩大头的增加其极限承载力先是迅速增加然后增加放缓。而表6的X值变化也同样说明这个问题,在扩大头直径增加的初期X值基本稳定,然后在扩大头直径增加到1.0 m之后X值又迅速增加。虽然在X值较小的初期水泥利用率比较高,但其P—S曲线图表明,在扩大头直径较小时,复合地基并不能提供足够的承载力。所以扩大头的直径不能设计的过小,其最佳设计值在0.8 m~1.0 m之间。

图4 不同扩大头直径的P—S曲线

表6 不同扩大头直径的X值

4.2.3 桩间距对路中桩顶沉降的影响

图5为不同桩间距模拟方案的模拟结果。从图5中可以看出桩间距为 2.6 m,2.4 m,2.2 m,2.0 m,1.8 m 对应的极限承载力分别为210 kN,350 kN,400 kN,450 kN,500 kN。在桩间距由2.6 m减小到2.2 m时,其极限承载力增加了90%;桩间距由2.2 m减小到1.8 m时,其单位面积水泥用量增加了50%,而极限承载力只增加了25%。而表7中X值的变化情况也说明并不是桩间距越小越好:随着桩间距的减小其水泥用量急剧增加,但复合地基的极限承载力增加并不明显。这表明桩间距也存在一个最佳设计值,在 2.2 m ~2.4 m 之间。

图5 不同桩间距的P—S曲线

表7 不同桩间距的X值

4.2.4 经济效益比较

由式(2)可得常规桩试验区处理单位面积软土地基水泥用量为490 kg。桩间距S=2.2 m,扩头直径D=1.0 m,扩大头高度在2 m~6 m的单位面积水泥用量较常规桩试验区要节省16%~46%;沉降量较常规桩试验区要减少50%~64%。桩间距S=2.2 m,扩大头高度H=6.0 m,扩大头直径在0.8 m~1.0 m的单位面积水泥用量较常规桩试验区要节省16%~37%;沉降量较常规桩试验区要减少50%~58%。扩大头高度 H=6.0 m,扩头直径 D=1.0 m,桩间距在2.2 m~2.4 m的单位面积水泥用量较常规桩试验区要节省16%~30%;沉降量较常规桩试验区要减少50%~55%。与此同时钉形桩复合地基的承载力要高于常规桩试验区0.8 倍左右。

5 结语

1)在相同条件下,钉形桩加固软土地基的效果远好于常规桩:极限承载力比常规桩大0.6倍左右,沉降量只有常规桩的0.5倍左右。2)钉形桩极限承载力随着扩大头高度H、扩大头直径D的增大而增大;随着桩间距S的减小而增大。H,D,S都存在一个最佳设计值,对于H最佳值在2.0 m~6.0 m,对于D最佳值在0.8 m ~1.0 m,对于 S 最佳值在2.0 m ~2.4 m。在此范围内不仅能提供足够的承载力,而且其水泥利用率是最高的。3)钉形桩复合地基处理单位面积水泥用量大大减少,能够取得良好的经济效益。

[1] 李彰明.软土地基加固与质量监控[M].北京:中国建筑工业出版社,2011.

[2] 赵启全.钉形水泥土双向搅拌桩加固软土地基技术及其应用[J].铁道标准设计,2009,11(6):37-39.

[3] Yasui S.,Yokozawa K.Recent technical trends in Dry Mixed(DJM)in Japan[A].Proceedings of the International Conference On DeepMixed-Best Practice and Recent Advances[C].Stockholm(Sweden),2005:15-22.

[4] 何开胜.水泥土搅拌桩的施工质量问题和解决方法[J].岩土力学,2002,23(6):778-781.

[5] 彭文斌.FLAC3D实用教程[M].北京:机械工业出版社,2011.

[6] 蔡 志.钉形搅拌桩单桩承载力的数值模拟分析[J].城市道桥与防洪,2010,8(8):147-149.

[7] 李小青,周 伟.考虑桩土接触特性的复合地基承载机理的数值分析研究[J].岩土工程学报,2006,24(8):529-532.

[8] Ekstrom J C,Berntsson J A,Sallfors G B.Test fills of clays stabilized with cement columns[C].Proc.ⅧICSMFE,1994:1183-1186.

[9] 宋 兵,蔡 健.桩土摩擦粘着特性及分析方法[J].科学技术与工程,2010(9):2242-2250.