三氯氢硅尾气处理装置运行情况及技改效果

刘金鑫

(沾化明珠化工有限公司,山东滨州256800)

三氯氢硅,又称硅仿、三氯硅烷、硅氯仿,常温常压下为具有刺激性恶性臭、易流动易挥发的无色透明液体。在空气中极易燃烧,在-18℃以下也有着火的危险,遇明火则强烈燃烧,燃烧时发出红色火焰和白色烟,生成 SiO2、HCl和 Cl2;沸点 31.8℃。 遇水极易分解,溶于二硫化碳、氯仿、苯等,广泛用于有机硅烷和烷基、芳基及有机官能团氯硅烷的合成,是有机硅烷偶联剂的基础原料,也是生产半导体硅、单晶硅的主要原料。

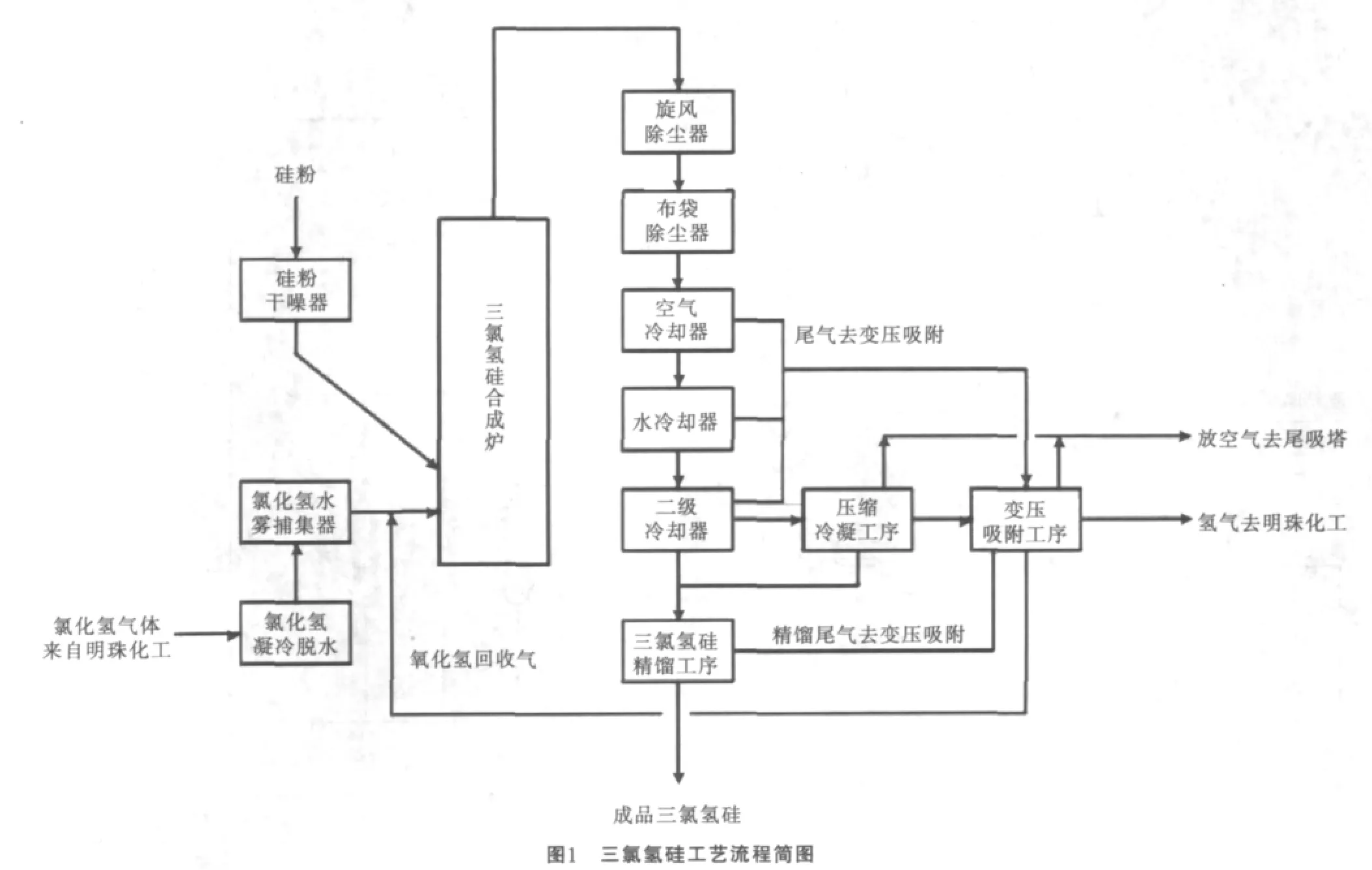

1 三氯氢硅生产工艺简介

工艺流程简图见图1。

山东齐泉硅业有限公司(以下简称齐泉硅业)三氯氢硅生产工艺过程为,来自上游企业的氯化氢气体在液环式压缩机的抽力作用下,进入深冷脱水装置脱水后,经孟莫克捕集器,进入氯化氢压缩机进行压缩,进一步干燥处理后进入氯化氢缓冲罐,经金属转子流量计进入三氯氢硅合成炉与经干燥器干燥后的高温硅粉进行反应。生成的气体依次通过旋风分离器、存渣罐、两级布袋过滤器、空气冷却器、水冷却器、两级深冷冷凝器、-35℃盐水冷凝器冷凝,大部分氯硅烷在膜压机前先冷凝下来,进入机前计量罐,未冷凝的少量氯硅烷、氯化氢和氢气进入隔膜压缩机加压,再经机后水冷凝器、-35℃盐水冷凝器冷凝,液体经机后计量罐计量后进入中间产品罐,不凝气体送尾气变压吸附回收系统回收微量的三氯氢硅和氯化氢,氢气回收至氯化氢合成炉回收利用。中间罐中的三氯氢硅、四氯化硅混合液,借用隔膜压缩机的压力,经电磁浮子流量计计量后,进入加压三级精馏塔进行精馏分离,生成合格的三氯氢硅进入三氯氢硅成品罐。塔釜内的四氯化硅经分析合格后进入四氯化硅贮罐。精馏产生的未冷凝气体经过尾气冷凝器后,与机前、机后产生的不凝气送入尾气变压吸附装置进行再吸附后,合格的氯化氢气体回收至三氯氢硅合成炉,经变压吸附后产生的合格氢气送往明珠化工氯化氢合成炉合成氯化氢。最后,产生的不凝气体进入尾气喷淋吸收塔喷淋吸收后达标高空排放[1]。

2 变压吸附处理尾气工艺

该公司采用四川亚联科技有限公司设计并安装的变压吸附装置,在有效解决了三氯氢硅尾气排放问题的同时又最大限度地回收了尾气中的氯化氢和氢气,在明珠化工氢气不足的情况下保证了该公司的产量及效益。

由三氯氢硅合成炉产生的合成气经旋风除尘器、布袋过滤器、水冷、空冷处理后,残余的尾气及精馏装置精馏后的尾气,其中的主要成分为氢气75%、氯化氢20%、四氯化硅和三氯氢硅5.0%,通过总流量计进入装置界区,原料气与洗涤后的尾气在原料气换热器中进行第一次热交换,换热后的尾气在洗涤塔中被温度更低的洗涤液淋洗降温 (洗涤液利用制冷系统提供制冷剂蒸发直冷,温度为-35℃)尾气中大部分三氯氢硅、四氯化硅和氯化氢被吸收,在分离尾气中。氯化氢≤1.0%、三氯氢硅≤0.6%、四氯化硅≤0.1%,洗涤后,气体与原料气进行热交换、回收冷量后,去氢气提纯系统进一步分离。吸收了氯化氢、氯硅烷的富液经过液位调整,输送至脱吸塔进行蒸馏分离,在进脱吸塔前与脱吸塔底部出来的贫液进行冷量交换,富液温度升至20℃进入脱吸塔。在脱吸塔中,利用物质不同的沸点,蒸馏浓缩氯化氢气体。分离出来的氯化氢气体回三氯氢硅合成炉供三氯氢硅生产使用,蒸馏后的大部分氯硅烷贫液经循环水、富液和氟直冷降温后作为洗涤液循环使用,少量的氯硅烷经冷却和控制液位调节后返回三氯氢硅精馏系统。

洗涤后的尾气进入由3个吸附塔组成的PSA+TSA提纯装置。通过预先设置好的程序控制系统使待净化尾气(原料气)自动进入其中一个已经再生好并且已经进入吸附状态的吸附塔。原料气自吸附塔底部进入吸附塔,经过装填在吸附塔中的吸附剂分离。原料气中容易吸附的高沸点杂质组分(氯化氢及氯硅烷等)被吸附在吸附剂中,不容易被吸附的氢气作为产品气从吸附塔顶部出来,经压力调节后,送至氯碱氯化氢合成工序使用。吸附在吸附剂中的高沸点杂质组分,通过降低压力解析一部分,解析气逆着吸附的方向去回收系统。为保证吸附剂再生完全,需要使用合格产品氢气加热后对吸附剂床层进行吹扫,利用氢气吹扫的目的是进一步降低强吸附组分的分压。变压吸附尾气工艺流程图见图2。

吸附塔在每个循环周期内,需要经历吸附、逆放、加热冲洗、降温、升压等步骤完成产品气的顺利产出。经过PSA+TSA提纯装置之后未被完全处理的尾气进入无填料喷淋塔进行喷淋洗涤。喷淋塔尺寸为Ф800 mm×1 150 mm,材质为玻璃钢,采用无填料的二级吸收的空塔结构。填料塔在每次停车时,定期进行清理或者在系统压力升高时定期清理,喷淋采用回收污水、雨水或者氯碱产生的碱性废水进行吸收以节约用水,最后,经吸收的尾气进行高空排放[2]。

3 初始运行时存在的问题

由于本套装置当时在国内三氯氢硅生产厂家为第一家使用的变压吸附尾气处理,在试车过程中,氯硅烷洗涤吸收氯化氢工序降温困难,与设计参数存在偏差,导致后续变压吸附无法投入运行,无法生产合格的氢气,达不到本套工艺的设计目的。

4 技改措施

经对工序工艺参数进行测试调节后,与设计安装单位多方协商探讨,并对工艺进行现场运行监测,增加了1台氟直冷换热器、并1台贫富液换热器,加强了尾气经机后一冷、二冷的换热效果,确保尾气进入变压吸附装置的温度为-10~-20℃之间,并要求明珠化工氯碱确保循环水净化处理,防止泥垢在换热器中结垢,影响换热效果。

5 技改处理后的效果

三氯氢硅尾气(流量 500 m3/h,)温度为-10~-20℃,主要组分为氢气 70%~80%(mol%)、氯化氢10%~20%(mol%)、三氯氢硅 2%~5%(mol%)、四氯化硅0.5%(mol%),经过尾气系统变压吸附处理后,生成产品中氢气流量250~300 m3/h,纯度≥99%;氯化氢50 m3/h,纯度≥92%。最终产生的尾气进入尾气洗涤塔喷淋吸收后剩余的尾气成分按GB/T16157—1996方法采样,经奥氏气体分析仪分析结果为 ρ(HCl)<0.1mg/L,达到大气污染物排放标准GB16297—1996中的氯化氢二级排放标准。

6 结语

山东齐泉硅业有限公司三氯氢硅尾气处理装置有以下优点。

(1)不会产生爆鸣,尾气管道不会堵塞;

(2)用污水喷淋吸收,节约用水;

(3)尾气中的氯化氢、氢气能够最大限度回收利用,按每小时回收尾气500 m3利计算,可回收氯化氢气体 50 m3/h,回收氢气 250 m3/h,年可节约265.16万元。

[1]聂少林,张颖琴,曹月从.三氯氢硅生产现存问题及发展前景.2010,46(4):24-26.

[2]李明生.三氯氢硅尾气处理工艺.氯碱工业2011,47(12):31-33.