突然失电时的氯化氢尾气治理措施

云月军,唐兴兰

(贵州开磷遵义碱厂,贵州 遵义 563000)

遵义碱厂地处居民稠密范围内,安全环保非常重要,尽管严格按照突显安全标准化管理模式进行安全管理,认真落实各项安全措施,但在盐水电解生产烧碱的过程中,难免因全厂供电异常而出现失电的现象,使部分工序尾气外排。如氯化氢吸收系统因吸收水量不足导致氯化氢吸收不完全,氯化氢尾气通过吸收塔外排等现象,存在极大的安全隐患。该厂通过工艺改造、加强安全管理,确保了失电情况下的安全,杜绝了安全环保事故的发生,保证了工作环境和社会环境。

1 工艺概况

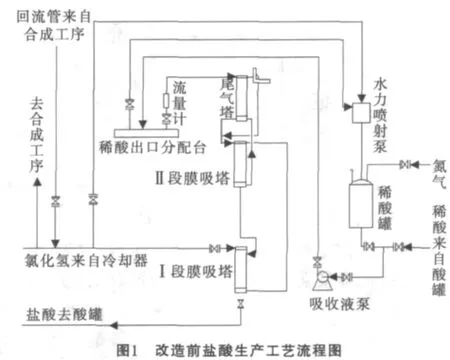

从合成炉出来的氯化氢气体,经空气冷却管、石墨冷却器冷却至35℃后,送到氯乙烯车间生产氯乙烯。富余的氯化氢气体进入一段降膜吸收塔顶部,被二段降膜吸收塔来的稀盐酸在石墨列管内并流吸收生产合格盐酸。一段降膜吸收塔未吸收完的氯化氢气体从底部出来,进入二段的顶部。尾气吸收塔流下的稀盐酸进入二段降膜吸收塔吸收一段未吸收完全的氯化氢气体。二段降膜吸收塔未吸收完全的氯化氢气体进入尾气吸收塔,正常情况下,用稀盐酸吸收,稀盐酸量不足时,补充工业水作为吸收液。

一段降膜吸收塔和二段降膜吸收塔在吸收过程中产生的溶解热通过降膜吸收塔壳程冷却水移走。工艺流程简图见图1。

2 存在的问题

由于盐酸工序(含氯化氢生产)位置较高,尾气吸收塔吸收液进口高(高度25 m),吸收补充水水压低。在生产过程中,采用吸收液泵将稀盐酸或吸收水送至尾气吸收塔吸收氯化氢。目前,贵州地区供电仍较紧张,供电升、降幅度大、故障频率提高、失电几率提高。当全厂失电后,整个生产系统会紧急停车,盐酸吸收系统的吸收液泵不能正常运行。合成炉及氯乙烯车间管道、设备内氯化氢气体进入产酸系统后,氯化氢气体因无吸收液吸收,导致大量的氯化氢气体通过尾气吸收塔外排,造成环境污染及人员中毒事故的发生,是一个极大的安全隐患。

3 改进方案讨论

(1)由于氯化氢极易溶于水,将氯化氢直接用水吸收即可生产盐酸。由于该厂不断扩大产能,使用工业水冷却物料的设备相应增加,造成工业水分流严重,加之盐酸工序所处地理位置比较高,盐酸尾气吸收塔吸收液进口高,如果将压力不足0.15 MPa的工业水直接进入尾气吸收塔作为吸收液,显然不能满足在全厂失电情况下对尾气氯化氢的处理。

(2)因循环水均采用泵输送,如全厂失电,循环水泵不能正常运行,故采用循环水作为尾气氯化氢吸收液不可行。

(3)如利用循环水或工业水运行水力喷射泵抽吸处理。在全厂失电应急情况下,因系统管道比较长,系统内氯化氢气体量比较大,吸收时间长,需配置稀盐酸罐,且全厂失电属于突发情况,水力喷射泵不能及时完全地吸收系统内的氯化氢气体,故此方案不可行。

(4)在盐酸厂房楼顶安装1个5 m3水池,水池的出水管连接在吸收液泵出口,在突然停电时,开启水池的出口阀,利用水池液位差,水自流进入尾气吸收塔吸收氯化氢气体生产盐酸。但在失电应急情况下,操作工到24 m高的盐酸厂房楼顶打开水池吸收水阀门,操作不能及时跟上,不能及时完全地吸收系统内的氯化氢气体。同样,如将水池出口控制阀门安装在吸收液泵出口管道上,在紧急情况下,水液位监控比较困难,操作不便,同样不能及时完全地吸收系统内的氯化氢气体,此方案不可行。

4 改进方案

根据生产工艺及地理环境特点,6万t/a复极式离子膜1 000 m3循环水池海拔高度远远高于盐酸厂房,以盐酸厂房一楼为±0.000平面,6万t/a复极式离子膜循环水池标高约为50 m。充分利用 1 000 m3循环水池位差,将循环水通过工艺配管至盐酸工序吸收液泵出口管上,在水池出口和吸收液泵出口各安装1个阀门,利用阀门开启度控制水压(压力可以达到0.5 MPa),系统生产的稀盐酸进入备用的稀盐酸罐内。改造后工艺流程简图见图2。

5 操作管理

(1)应急水源只在突然停电的紧急情况下使用,其他生产时间,盐酸工序严禁使用应急水源。

(2)盐酸工序每周调试一次应急吸收水源水压,保证水压为0.26~0.30 MPa,并作好记录,技术室不定期进行抽查监督。

(3)在全厂突然停电时,盐酸工序操作人员应立即关闭吸收液泵的进、出口阀门,全开产酸分配台上的2个转子流量计进口阀门,缓慢开启应急水源阀门,控制应急水源压力不能大于0.3 MPa,同时,检查产酸系统是否正常,严禁尾气吸收塔氯化氢气体外排,严禁快速开启应急水源阀门,导致水压过高损坏设备管道。

(4)盐酸工序操作工根据氯乙烯车间氯化氢回流量及设备管道内氯化氢吸收量,调整应急水源阀门开度及使用时间,直到尾气吸收塔无氯化氢气体外排为止,停止使用应急水源。

6 结语

通过盐酸工序产酸系统应急水源的改造,确保了在全厂突然失电情况下,氯化氢生产系统内的氯化氢气体得到及时有效的完全吸收,杜绝了氯化氢气体通过尾气吸收塔外排而发生的安全环保事故。