基于DSP与线阵CCD传感器的电子数粒机控制系统

齐晓光,隋修武,李大鹏

(天津工业大学 机械工程学院 天津市现代机电装备技术重点实验室,天津300387)

在新版药品 GMP(Good Manufacturing Practices)总则出台后,国内制药企业为了适应新版GMP对医药包装机械的可说明性、可追踪性,及在线检测、在线清洗及全线监控等方面的要求,纷纷改进技术,以提高包装自动化和包装质量水平[1]。

目前,全球电子数粒机市场90%的份额被外资企业占据,国内的光电数粒设备主要采用光电管作为检测前端,且运行速度、精确度、稳定性等方面与进口设备仍有相当大的差距,尤其是在高速、高精确度生产条件下使用的技术还有待进一步提高[1]。为了满足高速、高精确度的生产需要,本文设计开发了基于DSP和高速线阵CCD图像传感器的电子数粒机。该数粒机与传统光电管式数粒机相比,分辨率更高、计数更快、灌装精度更准。同时还可以检测出药片尺寸和粘连,以便剔除装入不合格药片的药瓶,从而大大提高了设备的数粒效率和灌装质量。

1 系统原理及组成

数粒机采用模块化设计方法,包括振动落料模块、成像模块、主控模块、外围控制模块和人机模块。振动落料模块,根据人机模块上输入的参数,使药片按照一定的速度从进料板上落下。当药片经过成像模块的检测通道时,引起成像模块中CCD光敏面上的光强发生变化。CCD传感器的输出信号,通过数据采集模块进入主控模块;主控模块对信号进行处理,得到药片x和y方向的尺寸,并与人机模块输入的药片规格比较得出药片是否为合格产品。如果合格,则进行计数;否则做好标志,待该瓶进入传送带时,对该药瓶进行剔除。外围控制模块完成对灌装工艺的驱动。

2 成像模块

成像模块主要为系统提供完整清晰的图像,以EMP3064A为核心的CCD驱动电路为两路CCD提供同步驱动信号。

2.1 光路设计

选用典型的两相单沟道线性CCD芯片TCD1209D,其光敏单元数为2 048个,每个光敏单元尺寸为 14 μm×14 μm[2],成像长度为:

检测空间长为400 mm,因机械结构所限物距不能太长,单片CCD不能满足需要,设计了双线阵CCD的成像系统。因此对于每个CCD而言水平视场宽变为200 mm,所以,放大率[2]为:

式中,u为物距,即为工作距离 WD;υ为像距,即为镜头到CCD的距离。设计像距v=18 mm,所以工作距离为:

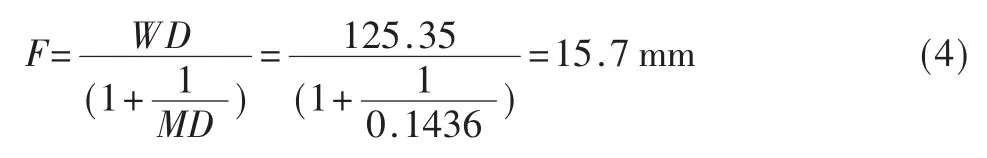

焦距F为:

跟据式(4),取焦距为 16 mm。

2.2 线阵CCD驱动

TCD1209D芯片除了需要电源外,驱动器还应产生行周期脉冲 SH、驱动脉冲 φ1和 φ2、复位脉冲 RS和缓冲控制脉冲CP等5路脉冲。

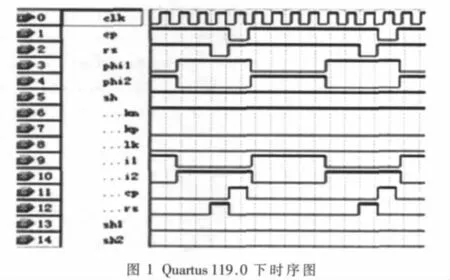

以EMP3064A为核心设计的驱动器[3-4]根据计数器的值控制输出信号,在QuartusⅡ9.0环境下采用原理图方法设计程序,时序仿真结果如图1所示。

3 数据采集模块

数据采集模块主要包括EPM7128控制电路、TLC5510 A/D转换电路及FIFO接口电路,其结构原理如图2所示。

数据采集模块是在EPM7128的控制下,由TLC5510把成像模块输入的模拟电压的变化转换为数字量的变化;数字信号经AL422B缓存后,送到以TSM320VC5509为核心的DSP主控模块,完成数据的采集。

数据采集模块的读写操作都是由DSP给出的基准时钟经过EPM7128完成TLC5510和AL422B的时序配合。

4 主控模块

主控模块以TMS320VC5509为核心,通过检测药片x向和y方向的尺寸,来判断药片的大小,从而判断药片是否合格,并对合格药片进行计数。

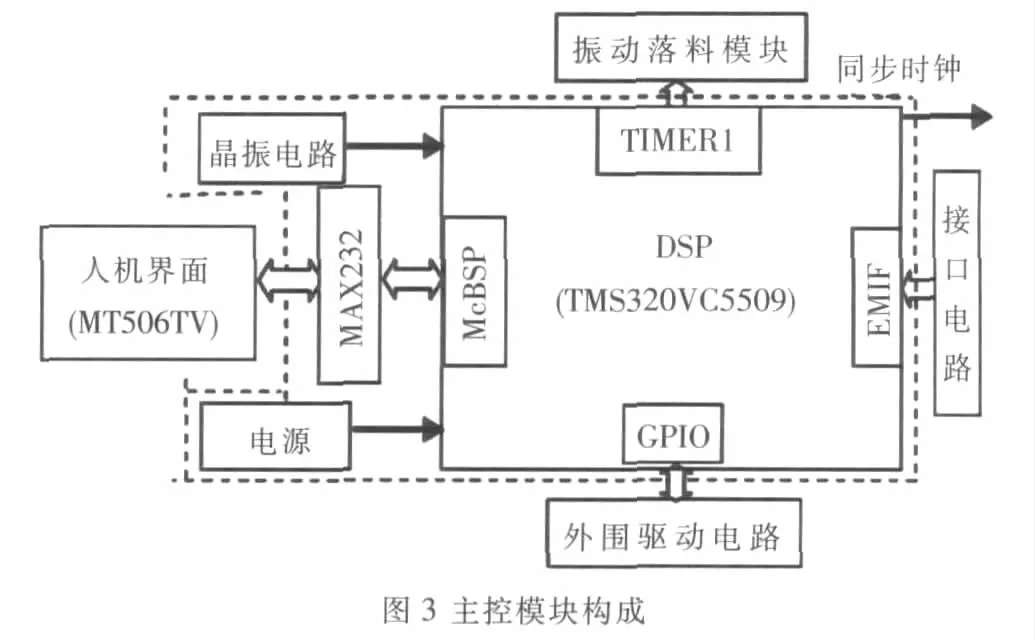

TMS320VC5509是TI公司生产的高性能、低功耗的数字信号处理器,主控模块结构如图3所示。

主控模块采用5 V供电,通过SPX1117-3.3和SPX1117-1.8为DSP提供I/O工作电压和内核工作电压;用12 MHz的晶振作为时钟输入,然后通过DPLL倍频产生144 MHz的主频。通过McBSP配置成GPIO模式扩展了一个RS232串口与MT506TV连接。通过TIMER1产生PWM波,用于控制振动落料模块的振动频率和振幅。通过EMIF接口实现与数据采集模块的连接。同时为了保证数据采集模块和成像模块的同步工作,通过TIMER0产生同步时钟。

药片经过振动落料模块后以稳定的速度,均匀地从10 cm的高度自由下落。一个完整的药片到达检测通道的CCD感光区所用的时间t及下落速度v计算如下:

由式(5)、式(6)得到:t=0.143 s,v=1.4 m/s

对于一片直径φ=9 mm,厚度4.5 mm的药片以自由落体的方式完全通过检测通道的CCD所需的时间t1为;

CCD对2 048个像素点完成一次扫描的时间是:

所以设n′为一个完整的药片通过检测通道将会被扫描的次数,则:

脉冲宽度为药片的横向尺寸,所以通过检测脉冲宽度和低脉冲对应的扫描次数,可以得出药片在横向(x)及纵向(y)的尺寸。

横向尺寸由式(10)得到:

纵向尺寸由式(11)得到:

式(10)中 M为镜头放大率,B为脉冲宽度。式(11)中 n′为扫描线的条数,t0是CCD完成一次扫描时间。

主控模块计数程序流程如图4所示,程序将 x、y与人机界面上用户输入的检测药片的尺寸进行比较,即可判断出药片的完整情况,从而做出计数或者残片的标记。

图4 计数程序流程图

5 人机模块

通过EB500编写MT506TV界面如图5所示。用户登录时可以在用户登录窗口完成身份认证和工作班组的设置,并在完成一个班次之后导出本班组生产数据;参数设置界面可以设置本次开机工作灌装药片的尺寸参数;在对不同透明度药片进行灌装时,可以通过阈值设置窗口设定不同的阈值参数;手动控制界面是在调试设备时,通过手动控制各个环节完成灌装工艺;动画演示显示灌装工艺流程;当设备出现故障不能完成灌装时,会发出警报,设备调整之后通过警报解除界面解除警报。

6 实验及结论

用φ=9 mm的片剂对该系统进行48 h连续工作验证,计数速度达到 10 000粒/min~12 000粒/min,装瓶误差在5~10瓶以内,且能准确对装入残片的药瓶进行处理。

该系统计数速度高,运行稳定,具有对残片/连片的剔除功能,受粉尘影响小,提高了电子数粒机的速度和性能,由此该系统必将有良好的市场前景。

[1]廉鲁.美国医药包装工业现状及我国的差距[J].中国包装工程,2005,26(3):15-16.

[2]王庆友.图像传感器应用技术[M].电子工业出版社,北京:电子工业出版社,2003.

[3]TOSHIBA Corp.TCD1209D datasheet[S].1999.

[4]项大鹏,杨江,杨建.基于 CPLD的线阵CCD驱动时序电路设计[J].大地测量与地球动力学,2010,30(2):123-125.