饲用产朊假丝酵母的发酵培养条件研究

李加友 蔡丽阳 于建兴 沈 洁 陆筑凤

(1.嘉兴学院生物与化学工程学院,浙江嘉兴 314001;2.嘉兴市知味轩饲料有限公司,浙江嘉兴 314001)

产朊假丝酵母(Candida utilis)作为 GRAS(Generally regarded as safe)生物可用于食品和药品行业,用于食用蛋白和谷胱甘肽等产品的生产[1]。德国、美国等一些国家和地区广泛地将产朊假丝酵母用于饲料行业,作为优良的饲用蛋白质;或者用于秸秆、菜籽饼等材料的发酵,用于饲用蛋白的生产或脱毒[2-3]。产朊假丝酵母具有较强的转化无机氮为有机氮的能力,并且在其发酵过程中会产生大量的生物活性物质,因此,利用产朊假丝酵母生产饲用添加剂或发酵剂具有良好的应用前景。

利用单因素比较试验和响应面分析的方法对产朊假丝酵母的发酵培养条件进行优化,为产朊假丝酵母在发酵饲料和富硒饲料产品开发中的应用奠定基础[4-5]。

1 材料与方法

1.1 菌种

产朊假丝酵母(Candida utilis),本实验室保藏。

1.2 培养基

菌种活化培养基和菌种保藏培养基。

麦芽汁培养基:称取150 g麦芽,用600 ml水在65℃水浴锅中糖化4 h。将糖化液用4~6层纱布过滤,将滤液放置在冰箱中静置过夜。去沉淀后收集上清液,调整其波美度至 12оBe',121 ℃灭菌 20 min,pH值自然。固体培养基另加1.5%的琼脂。

发酵出发培养基:葡萄糖10 g/l、蛋白胨15 g/l、K2HPO41.0 g/l、MgSO41.0 g/l,pH 值 5.0。

1.3 试剂和药品

蛋白胨和酵母膏为生化试剂,葡萄糖等其他化学试剂为分析纯。

1.4 仪器设备

DK-S24电热恒温水浴锅(上海精宏实验设备有限公司生产)、FA1104N电子天平(上海精密科学仪器有限公司生产)、UV754紫外可见分光光度计(上海精密科学仪器有限公司生产)、Qyc-211全温空气摇床(上海福玛实验设备有限公司生产)。

1.5 方法

1.5.1 培养条件的单因素优化

利用单因素比较的方法对培养条件进行优化,根据发酵出发培养基,在单因素优化试验中,只改变其中一个待测因素,而其他条件保持不变。

1.5.2 响应面分析

根据单因素试验确定的主要影响因素,利用Box-Behnken组合设计的方法对其进行试验,然后利用响应面分析方法对结果进行回归模拟,确定最优培养条件。

2 结果与分析

2.1 产朊假丝酵母发酵培养条件的单因素试验

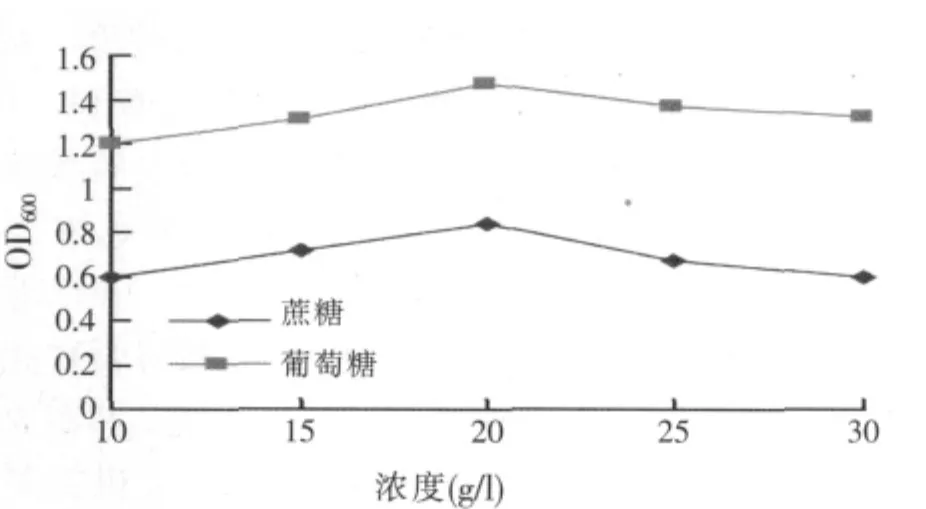

2.1.1 碳源对酵母菌生长的影响(见图1)

图1 碳源对酵母菌生长的影响

酵母生长过程中需要添加适量的速效碳源,以利于菌体对环境的快速适应而缩短延滞期。由图1可知,当葡萄糖和蔗糖浓度均为20 g/l时,酵母的生物量达到最大值,但葡萄糖对菌体生长的促进作用明显较蔗糖要显著得多。酵母菌对葡萄糖的利用要更容易且更有效,但进一步增加葡萄糖浓度对酵母的生长有一定程度的抑制作用,可能的原因是高浓度葡萄糖在前期促进酵母菌快速生长后,导致体系中溶氧不足,反而对菌体的生长产生了抑制作用,也有可能是过多的葡萄糖代谢后会产生有机酸,导致体系pH值下降,不利于酵母菌的生长。因此,选用葡萄糖为酵母菌生长的碳源,且适宜浓度为20 g/l。

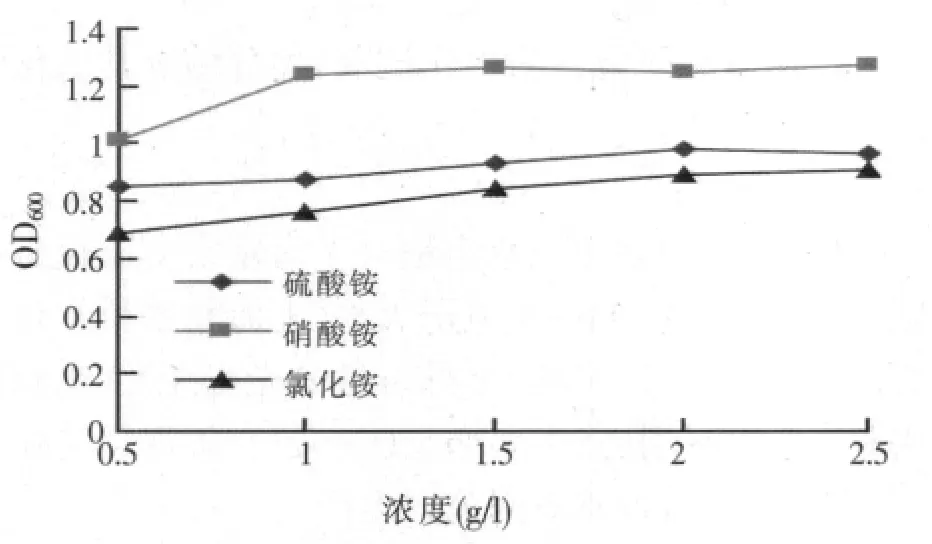

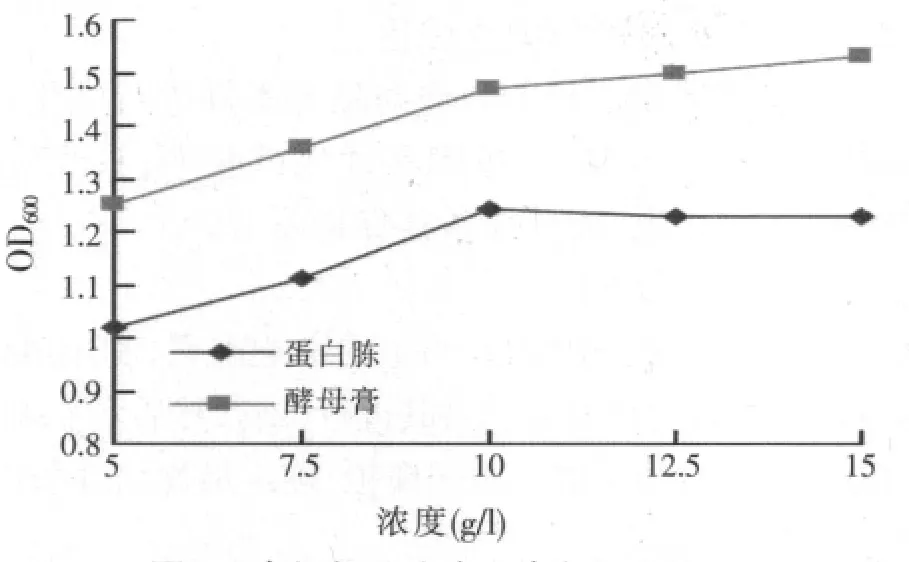

2.1.2 氮源对酵母菌生长的影响(见图2、图3)

图2 无机氮源对酵母菌生长的影响

图3 有机氮源对酵母菌生长的影响

酵母生长时需要添加一定量的氮源,通常合适的氮源对酵母菌的生长产生决定性的影响。试验结果表明,无机氮源中硝酸铵对酵母菌的生长较有利,可能的原因是硝酸铵可以被酵母菌完全利用,而硫酸铵和氯化铵中的NH4+被利用后,发酵液中较高浓度的SO42-和Cl-对酵母菌的生长有一定的毒性。在以酵母膏和蛋白胨为氮源的酵母发酵过程中,酵母膏对产朊假丝酵母的生长有较好的促进作用。从图2和图3的比较可以看出,在酵母菌的发酵培养中,无机氮源较有机氮源的效果要差,因此,选用酵母膏为产朊假丝酵母发酵培养的氮源。

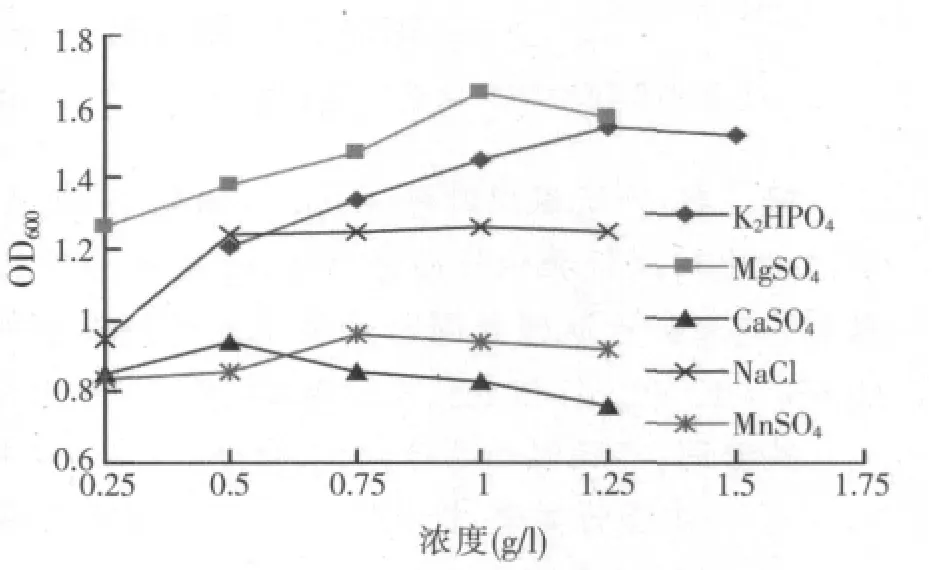

2.1.3 无机盐对酵母菌生长的影响(见图4)

图4 无机盐对酵母菌生长的影响

无机盐是微生物生长的必需营养成分,因此,在实际发酵过程中,需要考察不同无机盐对微生物生长的影响。通过比较K2HPO4、MgSO4、CaSO4、NaCl 和MnSO4等几种常见和常量无机盐对酵母菌生长的影响,选择对酵母菌影响较为显著的无机盐用于进一步的优化试验。结果表明,K2HPO4和MgSO4对酵母菌生长的影响较其他因素显著,当MgSO4用量为1 g/l时,酵母菌的OD600达到了1.63,而当K2HPO4的用量为1.25 g/l时,酵母菌的OD600达到最大值,进一步增加他们的浓度,酵母菌生物量并不再显著增加。在所考察的无机盐中,K2HPO4、MgSO4对酵母菌生长影响较显著,而且在试验中发现,加入K2HPO4、MgSO4两种无机盐,对酵母菌的生长更为有利,因此,在响应面分析中,选择这两种无机盐用于优化试验。

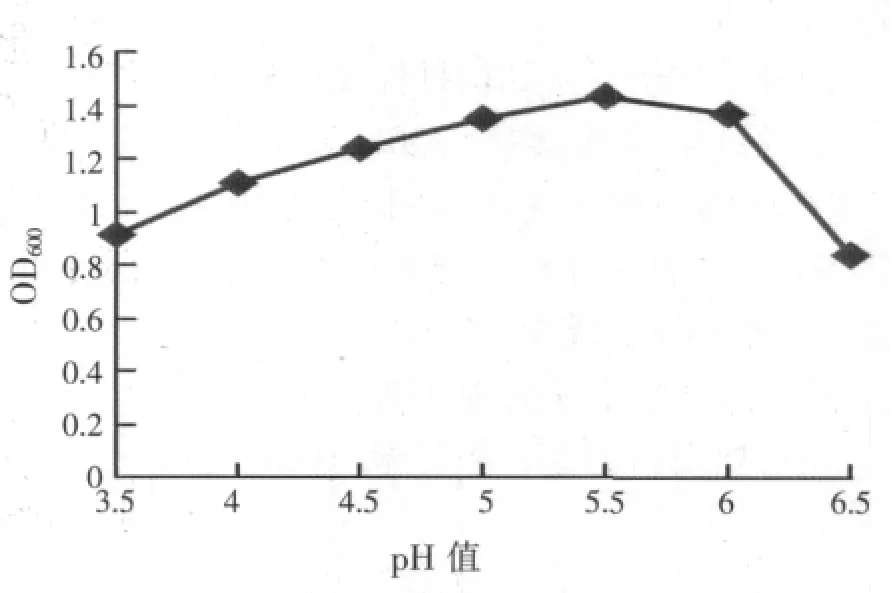

2.1.4 pH值对酵母菌生长的影响(见图5)

图5 不同pH值下的产朊假丝酵母生长情况

试验结果表明,产朊假丝酵母的最适生长pH值为5.5。不同pH值对培养基中各组分的解离、菌体细胞外周带电性质等都会产生相应影响,也会影响胞内酶的催化活性,从而进一步影响菌体对营养物质的吸收和生长,因此,选择合适的pH值对酵母菌的发酵培养具有重要意义。

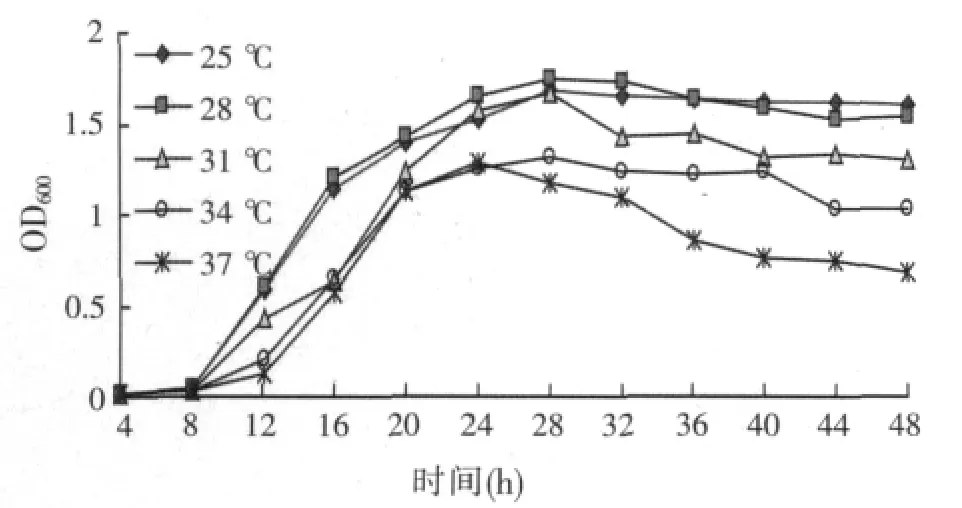

2.1.5 温度对酵母菌生长的影响(见图6)

图6 不同温度下的产朊假丝酵母的生长曲线

由图6可知,在25℃和28℃时,酵母菌的生长情况相似,28℃时酵母菌的生物量稍高于25℃时的生物量,到28 h时生物量达到最大,此后生物量保持相对稳定至48 h。当培养温度为31℃时,酵母菌的快速增殖期较25℃和28℃时稍晚一点,但其最大生物量相当,不过,随着发酵时间的延长,31℃时的生物量下降明显,可能是温度过高不利于酵母菌的生长。在培养温度为34℃和37℃时,酵母菌的生长明显受到抑制,表现为快速增殖期来得更晚,且最大生物量较低温时要小;随着发酵时间的延长,酵母菌生物量显著下降,即高温时酵母菌的衰亡期也提前了,稳定时间变短。因此,酵母菌不利于在较高的温度条件下培养,以28℃时生长最好。

2.2 响应面分析

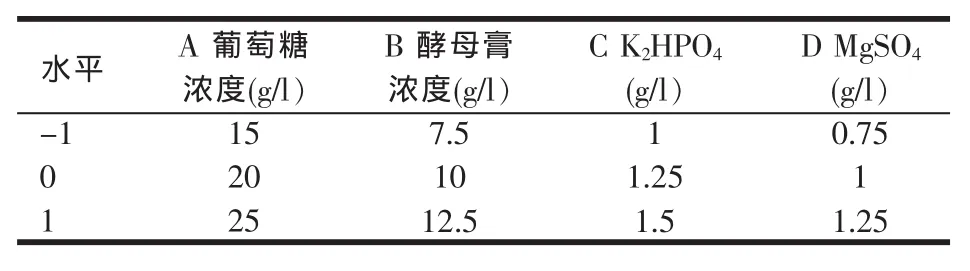

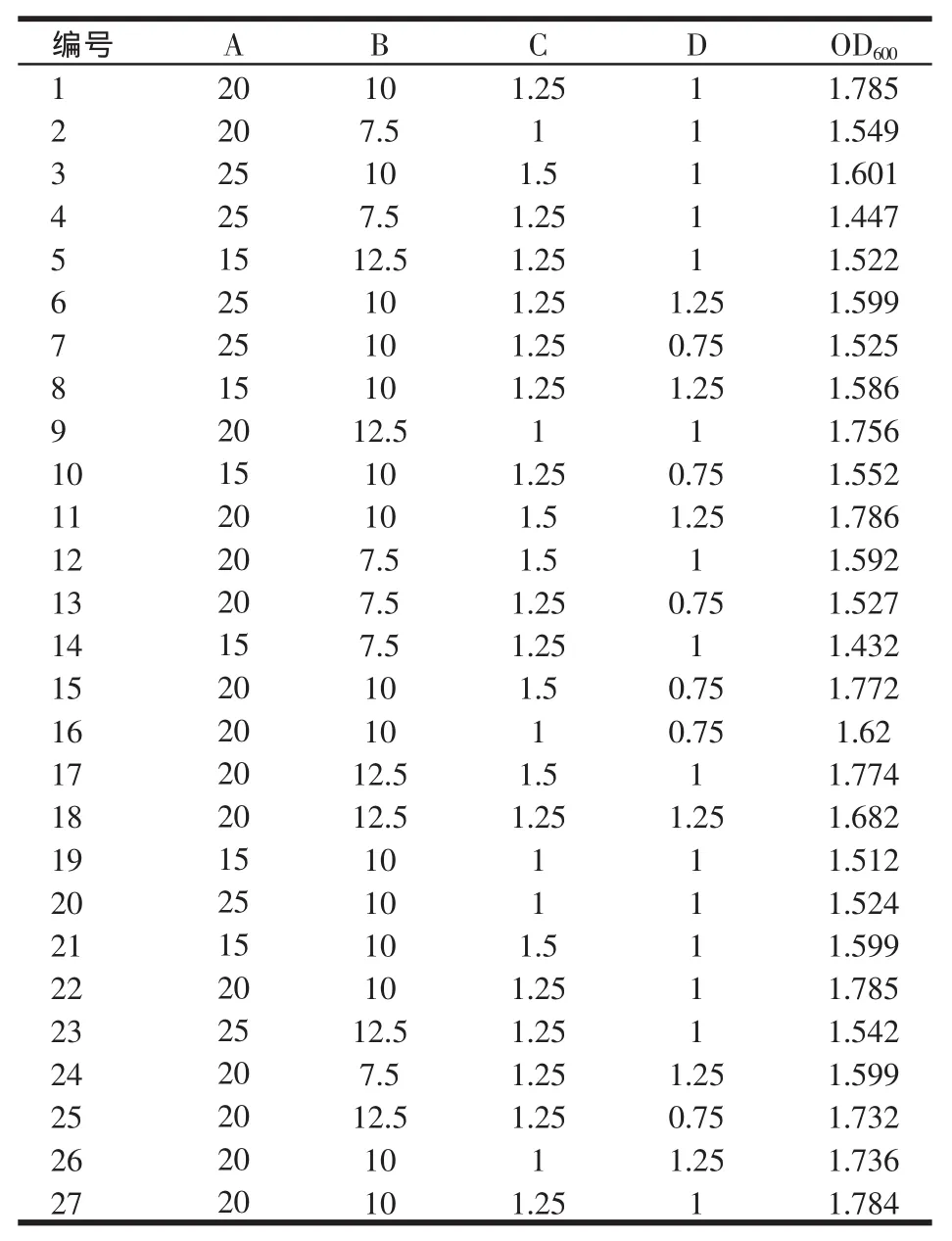

根据单因素试验的结果比较,葡萄糖、硫酸镁、磷酸氢二钾和酵母膏对酵母菌的生长有显著影响,但由于以上各因素存在一定程度的交互影响,因此选择此4个因素作为考察的4个变量,用Design-Expert 7.0软件对以上4个变量进行Box-Behnken设计(见表1),以发酵体系的OD600为响应值对处理进行响应面分析(见表2)。利用软件对不同处理方法产生的结果进行分析后建立二次响应面回归模型,并根据拟合的回归方程得出最优工艺参数,确定最优响应因子水平。

表1 Box-Behnken设计中各因素水平

本试验采用Box-Behnken设计法,在培养温度为28℃条件下,对酵母菌的发酵培养条件进行4因素3水平的响应面分析试验,OD600的测定结果见表2。

表2 响应面试验的OD值测定结果

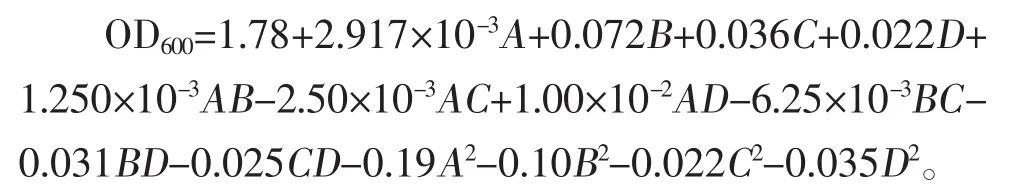

通过Design Expert7.0软件对优化试验数据进行二次多项式回归拟合,获得OD600对葡萄糖、酵母膏、K2HPO4和MgSO4等4种营养组分的二次多项式回归方程:

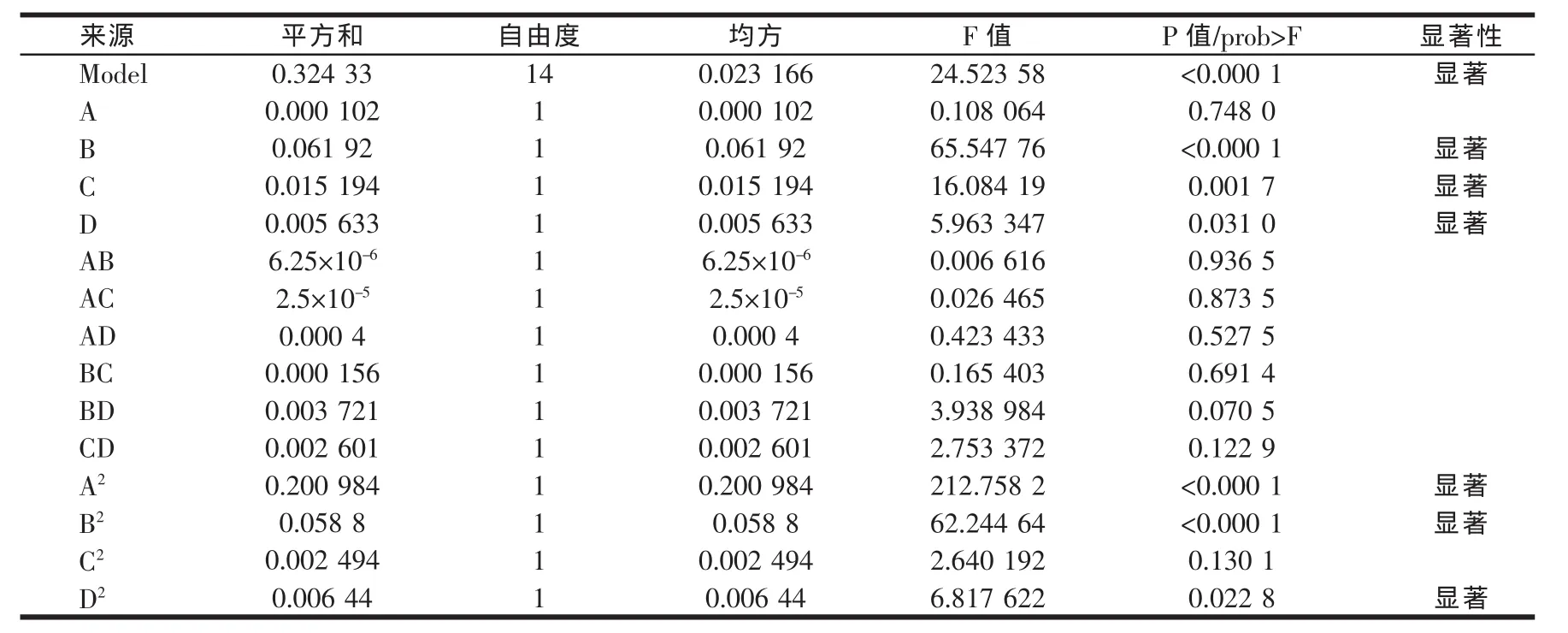

二次响应面分析模型的各因子在模型中的显著水平如表3所示。当置信度为95%时,即“Prob>F”小于0.05,模型以及模型中的B、C、D因子、A因子的二次项、B因子的二次项和D因子的二次项等均显著,且各因素对响应值的影响效果依次为酵母膏>K2HPO4>MgSO4>葡萄糖。所考察的各因素之间均不表现出明显的交互作用,可能的原因是葡萄糖作为碳源和能源物质,酵母膏含有氮源和生长因子等,而K2HPO4和MgSO4分别满足菌体生长对钾、镁、磷、硫等元素的需要。因此,各因子在产朊假丝酵母生长过程中所起的营养作用不同,交互影响并不显著。

根据此二项式可以求得当OD600值最高时(最高值为1.782)葡萄糖的浓度为19.86 g/l,酵母膏浓度为9.56 g/l,K2HPO4浓度为 1.45 g/l,MgSO4浓度为 1.12 g/l。利用以上优化后所得的参数值进行验证,共重复3次,得酵母菌发酵液OD600平均值为1.911,为预测值的107.2%,说明模型具有良好的重现性。

表3 响应面试验的方差分析

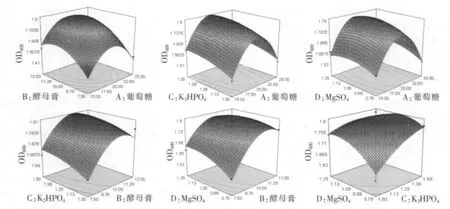

本试验根据二次多项模型并利用Design Expert7.0软件绘制出响应面分析图(见图7),每个响应面分别代表着两个独立变量之间的相互作用,此时其他2个变量保持在0(编码为0)水平。

图7 各因素相互作用的响应面分析3D和等高线图

3 结论

利用单因素试验和响应面分析结合的方法,获得产朊假丝酵母的最优发酵条件为:葡萄糖的浓度为19.86 g/l、酵母膏浓度为 9.56 g/l、K2HPO4浓度为 1.45 g/l、MgSO4浓度为1.12 g/l,pH值5,温度28℃。

[1]何东东,张坤生.高产食用蛋白质产朊假丝酵母的选育及发酵条件优化[J].食品科学,2009,30(21):210-213.

[2]李亚蕾,杨波,罗瑞明.以绿色木霉Trichoderma viride NUA-051及产朊假丝酵母Candida utilis发酵酸解玉米秸秆生产单细胞蛋白的工艺研究[J].食品科技,2006(7):261-264.

[3]吴远根,王广莉,詹深山,等.产朊假丝酵母改善麻疯树提油饼粕营养效价的研究[J].饲料工业,2009,30(18):35-39.

[4]Michal Dabros,Moira Monika Schuler,Ian W Marison.Simple control of specific growth rate in biotechnological fed-batch processes based on enhanced online measurements of biomass[J].Bioprocess Biosyst.Eng.,2010,33:1109-1118.

[5]牛海涛,汤燕花.利用产朊假丝酵母转化无机硒为有机硒的研究[J].饲料工业,2006,27(20):16-18.