太阳能电池印刷线关键技术及发展趋势

张世强,邴守东

(中国电子科技集团公司第四十五研究所,北京 100176)

太阳能电池印刷线作为太阳能电池生产线的关键工艺设备,伴随着光伏产业近十年的高速发展而发生了很大变化:从最初的半自动手工印刷发展到现在的全自动印刷线,整线设备随着工艺的要求和技术的发展,向全自动化,高效化方向发展,并逐步朝着满足更大尺寸和更薄硅片的方向发展。

光伏产业已成为世界发展最快的高新技术产业之一。2003~2012年是世界太阳能光伏产业发展最快的时期,这期间电池产量平均增长率为40%,2007~2010年连续4年产量居世界第一,2010年太阳能电池产量约为10 GW,占全球总产量的50%。

1 太阳能印刷线所完成的工序

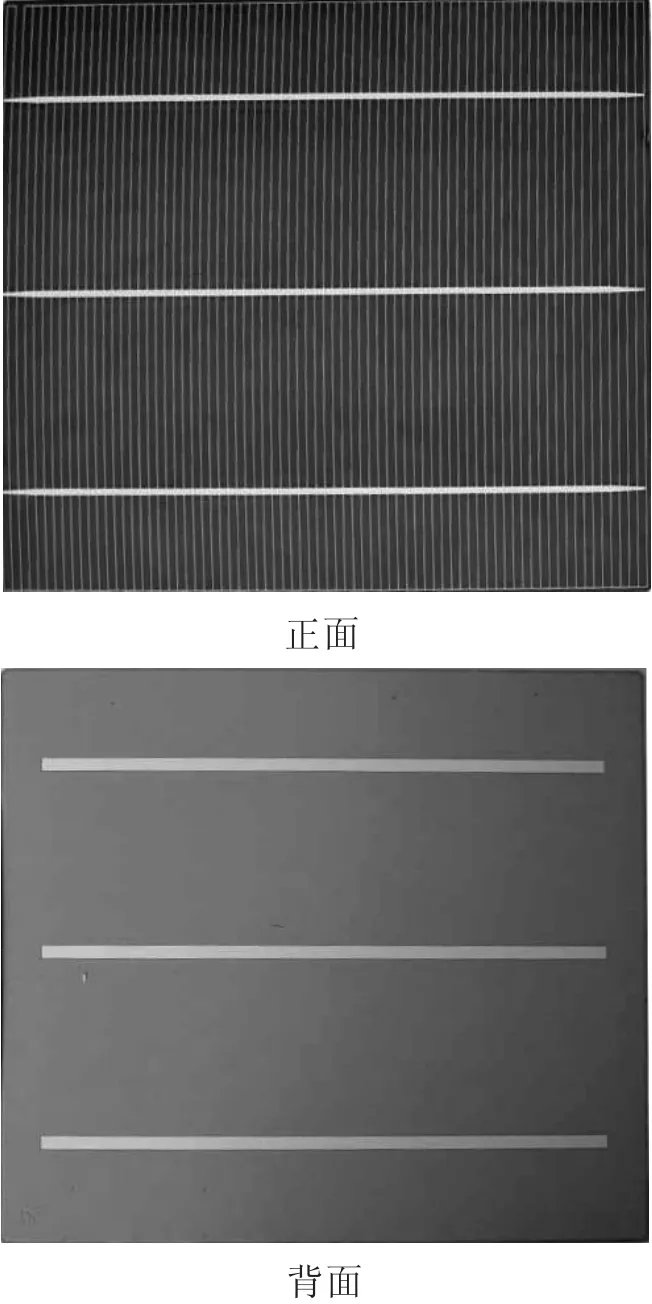

太阳能光伏产业是一个新兴产业,最初的太阳能印刷设备是一个半自动设备,其功能仅完成电池片3种工序(背铝,背银和正银)的印刷,各工序间硅片的传输采用人工完成。见图1。

(1)背面银电极印刷(背银):在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4 mm)作为电池片的电极。

(2)背面铝印刷(背铝):在电池片的正极面采用铝浆料印刷整面(除背银电极外)。。

(3)正面银印刷(正银)在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极。在工艺上要求栅线间距约3 mm、宽度约0.10~0.12 mm。

图1 电池片正面和反面图

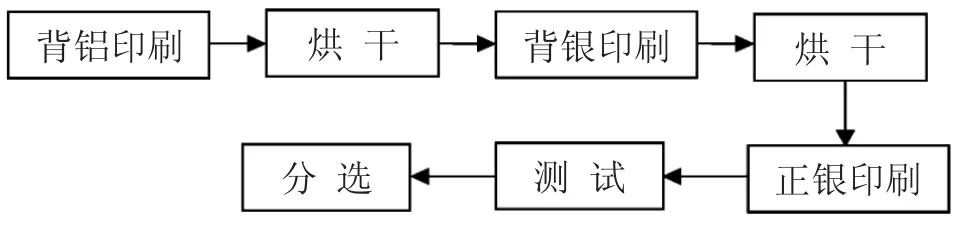

随着产能的增加,硅片成本的上升,采用更薄的硅片,人工完成各工序的硅片无法满足产能的要求,而且造成碎片率很高。真正意义上的太阳能印刷线是将三道印刷工序和两道烘干工序连线,并增加了印刷后的测试和分选工序,形成一条集3次印刷、2次烘干、测试、分选共计7次工序的流水线型的印刷线。见图2。

图2 太阳能印刷线完成的工序

2 国内太阳能电池线发展历史与现状

最初我国对太阳能电池印刷设备为半自动印刷机,单机版烘干炉以及手动测试和分选,各工序由各独立厂商提供,组成的印刷线产能大约为5 MW/条,产品性能不稳定,碎片率为5%~7%;随着光伏市场的快速发展特别是欧洲光伏市场超常规发展给我们光伏产业带来了前所未有的发展机遇;我国太阳能电池设备市场也高速增长,国内各工序设备厂商也加紧研制太阳能生产各工序设备,各工序设备陆续国产化。全自动丝网印刷机由于设备技术难度高,国内设备厂家迟迟未能研制成功;自2003年至2005年的短短3年间国内新上标准太阳能电池生产线17条,产能接近450 MW。直到2010年国内才研制出全自动丝网印刷机并在生产线上投入使用。

图3 中电科技集团公司第四十五研究所研制的太阳能印刷线

3 国际太阳能电池印刷线主要生产厂家

国际上主流太阳能电池印刷设备有美国Applied materials公司(原 Baccini公司)、德国ASYS公司、英国DEK公司和日本的Microtech,基本上垄断了全球晶体硅太阳能电池的印刷设备市场。其中Applied materials的市场占有率最大,占60%以上。

4 太阳能电池印刷线的关键技术

太阳能电池印刷线共由10台设备组成,即:上料机1台,印刷机3台,烘干炉2台,测试分选上料机1台,测试机1台,分选机1台,整线传输机1台。总体有以下关键技术:

(1)硅片柔性传输技术:各工序间的硅片自动传输通过传输机完成,目前主流生产线硅片厚度为180~200 μm,在传输过程中不能对硅片产生受力。

(2)精密工作台技术:硅片是在工作台上吸附固定后完成印刷的,工作台的精度影响印刷的质量,同时对碎片率的影响很大。

(3)精密印刷头技术:在印刷过程中要求压力精确控制,始终保持设定的压力数值,目前压力设定一般为0~85 N,控制精度为5 N;目前采用气动伺服控制技术实现。

(4)自动对准技术:为保证印刷质量,在印刷前一工位设置一个相机,在丝网的下面设置两个相机完成硅片与丝网的对准,目前的工艺水平对准精度达到0.02 mm,可满足要求。

(5)烘干炉温区温度控制技术:在烘干时根据温度高低设定4个温区,每个温区的温度设定在不同温度,采用专门的温度控制模块实现。

(6)柔性机械手传输技术:在上料机和分选机中有机械手完成电池片的搬运,在采用柔性抓取后高速运动完成。

(7)电气控制技术及软件技术:采用工控机控制,CANopen总线控制,实现对各电机和I/O的控制,通过各参数的优化,达到整线的效率要求,并使设备自动化运行。

(8)在线检测技术:在三道印刷工序前后工序检测硅片是否存在碎片。

5 未来太阳能电池设备技术发展趋势

设备的发展目的是为了满足工艺的需要,提高电池的最终产品质量,主要表现在提高光电转换效率及整线生产效率,同时降低生产成本;主要分析如下:

(1)提高整线生产效率:目前单线的生产效率为1 200~15 00片/h,未来几年的生产线可达到1 800~2 000片/h,效率提高30%~50%;一些国际大公司准备推出的更高效率的双线(DUAL-LINE)印刷线,将两条线有机合并在一起,比单线有更大优势:两条线共用一套烘干炉,设备的成本降低;整线的开机率大大提高,单线在某一工序换丝网时整线需要停下来,双线可以在一条线停机时可以有效补偿,整线的开机率大大提高;双线的占地面积比两条单线少30%,在同等情况下相当减少厂房的投资。

(2)发展适应适合大尺寸(210 mm×210 mm)方硅片的印刷线和薄硅片(厚度150 μm以下)的印刷线。目前主流的硅片尺寸为156 mm×156 mm,厚度150 μm。现有的印刷线碎片率为 0.2%~0.5%。在同等效率下电池片由156 mm×156 mm变为210 mm×210 mm,单线的产能将提高80%,以目前的单线1 500片/h(30 MW),印刷210 mm×210 mm硅片,年产能将达到了50 MW;硅片尺寸的增加也导致碎片率将增加数倍,现有的设备无法实现,研制设备需突破硅片从印刷开始到最后的分选,要经过多次的传输和抓取,需采取更柔性的方法实现。

(3)低压印刷技术和烘干技术:硅片变大变薄后要求印刷压力减少以降低碎片率,这需要工艺浆料和丝网的共同配合;现有的背铝浆料在烘干后存在明显的翘曲,在背银和正银印刷时碎片率大大增加,需要浆料厂家研制防止翘曲的浆料。

(4)提高转换效率:影响光电转换效率的主要因素是细栅线的线条宽度太宽,厚度太薄,目前生产线工艺水平为细栅线宽度为100~120 μm,印刷厚度为15~20 μm;在实验室已经实现印刷栅线宽度至80 μm,但受浆料和丝网工艺成本过高的影响,目前还没有大批量生产。提高印刷厚度逐步采用二次印刷技术,即:在背银工序印刷后再印刷一次,二次印刷能提高转化效率0.5%,二次印刷对印刷就是套印技术,要求自动对准精度达到15 μm,而现有的印刷线精度无法达到,而且整线的布局也不能满足要求,需重新对整线布局,并对电气硬件升级,采用高分辨率照相机达到精度。

6 结束语

我国的太阳能印刷线经过几年的发展,在国家“十五”、“十一五”、“十二五”3 个 5 年计划等政策鼓励的支持下有了长足的发展,目前已研制出达到目前生产线要求的印刷线,但市场占有率很低;我国是光伏生产大国,设备企业和光伏企业联合研制符合新工艺的设备具有很大优势,目前双方都有迫切合作的愿望,相信在不久的将来我国的太阳能印刷线将是光伏产业的主导设备,引领全球的发展。

[1] Darren Brown.丝网印刷在太阳能电池制造中的挑战[J].集成电路应用,2009(8):60-61.

[2] 张世强,李万河,徐品烈.硅太阳能电池的丝网印刷技术[J].电子工业专用设备,2008(6):55-56.

[3] 魏真.丝网印刷在太阳能电池中的应用[J].广东印刷,2011(3):65-66.