SiO2/ZnS核壳结构微球的制备和表征

王寅珏

(健雄职业技术学院生物与化学工程系 江苏太仓 215411)

核壳结构复合材料因其特殊的几何结构而在电学、力学、声学和光学等方面均表现出奇特的性能,由半导体组成的核壳结构复合材料的制备引起了人们广泛的研究兴趣。硫化锌是一种重要的ⅡB-ⅥA宽禁带半导体材料,室温带隙能3.66 eV,激子束缚能40 meV,具有优异的光、电及催化性能,在光致发光、电致发光、太阳能电池及催化等领域有着广泛的应用[1-4]。目前已经有许多不同的方法制备了各种硫化锌的核壳结构材料,如在油包水的微乳液中制备CdS/ZnS核壳纳米粒子[5],溶胶-凝胶法制备ZnS/SiO2[6],超声处理成功制备得到聚苯乙烯 /ZnS复合微球[7]等,但都没有深入地探讨反应条件对核壳结构复合微粒形貌的影响。

本文采用简便的沉淀法成功地合成制备出尺寸形貌可控、单分散性较好、发光性能稳定和壳层包覆均匀的SiO2/ZnS核壳结构微球,重点探讨了各种反应条件对核壳结构微球形貌的影响,得出了制备SiO2/ZnS核壳结构微球的最优反应条件;用NaOH溶液蚀刻后得到亚微米级的ZnS空心球,球形结构保持较好。

1 实验部分

1.1 试剂与仪器

1)试剂:蒸馏水,二氧化硅(自制),氢氧化钠(分析纯,国药制剂厂),无水乙醇(分析纯,南京制剂厂),硫代乙酰胺(分析纯,国药制剂厂),醋酸锌(分析纯,徐州制剂厂)。

2)仪器:BS124S电子天平(北京赛多利斯仪器系统有限公司),DF-101S集热式恒温加热磁力搅拌器(巩义市英峪予华仪器厂),H-1650高速台式离心机(长沙湘仪离心机仪器有限公司),DZF-6051型真空干燥箱(上海一恒科技有限公司),D/max 2500型X射线衍射仪(日本理学公司),S4800型场发射扫描电子显微镜(日本日立公司),JEM–100 CXII型透射电子显微镜(日本电子公司),Cary Eclipse型荧光光谱仪(澳大利亚Varian公司)。

1.2 SiO2/ZnS核壳结构微球的制备

称取0.1 g自制的 SiO2粉末[8](经700 ℃煅烧4 h)分散到一定浓度的硫代乙酰胺溶液中,磁力搅拌10 min后,再加入一定浓度的醋酸锌溶液,固定温度下搅拌反应3 h。反应结束后将反应混合物自然冷却到室温,再将产物进行离心分离,用蒸馏水和无水乙醇分别洗涤数次,最后置于50℃真空干燥箱中干燥12 h,即得样品。实验所制备样品的反应条件见表1。

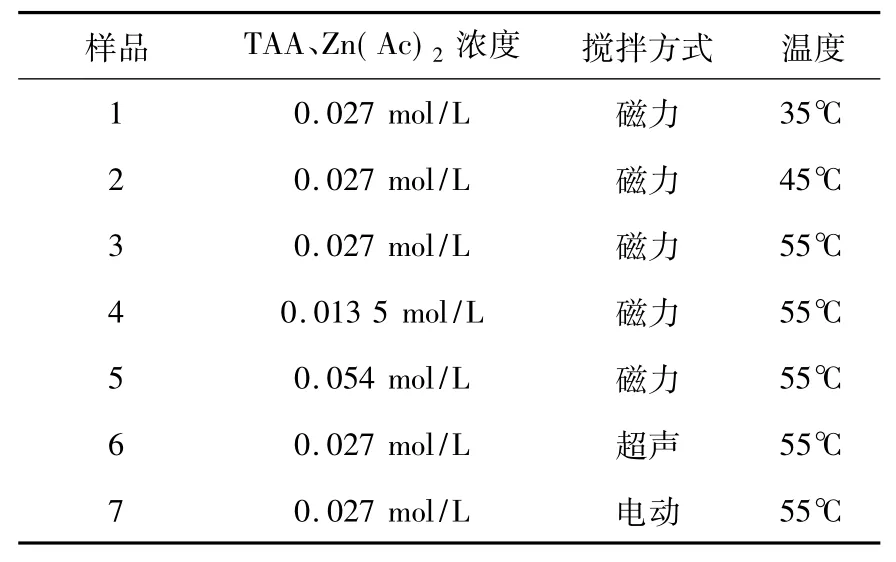

表1 各样品的反应条件

1.3 ZnS空心球的制备

将制备得到的SiO2/ZnS白色粉末浸在质量分数为20%的NaOH溶液中,一定时间后蚀刻掉SiO2核,得到的白色粉末即为亚微米级ZnS空心球。

1.4 SiO2/ZnS核壳结构微球的表征

取少量样品,分散于无水乙醇中,超声10 min,滴到载片上,干燥后喷金,然后用环境扫描电子显微镜观察样品的表观形貌;将上述分散液滴在铜网上晾干,然后用透射电镜观察其形态并拍照;用X射线衍射仪(CuKα辐射,扫描速率0.02°/s)对样品进行物相分析;取少量干燥的样品于样品池中,且滴入无水乙醇分散,然后放入荧光光谱仪上测试,扫描范围为340~600 nm。

2 结果和讨论

2.1 各种反应条件对SiO2/ZnS核壳微球形貌影响的探究

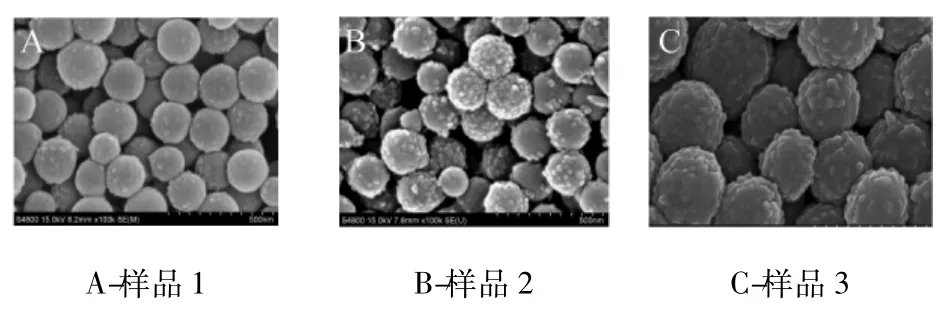

1)反应温度对微球形貌的影响。在反应温度分别为35℃,45℃,55℃做了三组对比实验,研究了反应温度对微球形貌的影响。图1中A、B、C分别对应样品1、样品2和样品3的SEM图。从图1(A、B)的SEM图上看到 SiO2球表面没有完全被ZnS包覆住,甚至有个别裸露在外的SiO2球;而图1(C)中每个SiO2球表面都完全被ZnS颗粒均匀地包覆,表面显得较为粗糙。对比三种反应温度下所得产物的SEM图可知,随着反应温度的升高,微球形貌没有发生太大的变化,仍然是球形结构,ZnS仍然以颗粒的形式沉积在SiO2表面,但ZnS颗粒随着温度的升高而逐渐变大,所制备的SiO2/ZnS核壳微球表面显得越来越粗糙。

图1 不同反应温度制备的SiO2/ZnS的SEM图

由此可知,反应温度对ZnS颗粒尺寸和核壳微球的包覆好坏有着直接影响,即ZnS颗粒随反应温度升高而逐渐增大。制备SiO2/ZnS核壳微球的适宜反应温度为55℃,此时SiO2核才能被ZnS颗粒完全均匀的包覆。

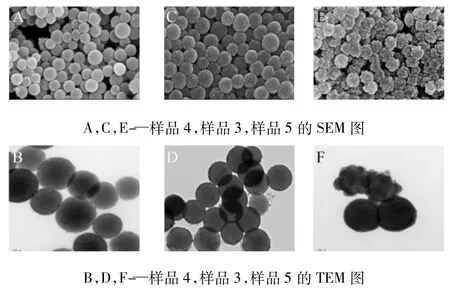

2)反应物浓度对微球形貌的影响。实验发现,反应物浓度与微球形貌以及壳层厚度有着密切的关系。图2(A、B),(C、D),(E、F)分别对应样品 4、样品3和样品5的SEM和TEM图。由图2(A)上可以看到,样品形貌虽然都是规整的球形,但有些SiO2球表面沉积的ZnS颗粒特别多,显得表面很粗糙;有些SiO2球表面分散的ZnS簇很少,则显得比较光滑,这一点也能从透射图上得到证实,说明浓度太低时不利于制备包覆均匀的SiO2/ZnS核壳微球,由图2(B)上又可知样品4的壳层厚度约为18 nm;由图2(C)上可以看到,样品5的形貌发生较大的变化,由规整的球形变成“花球状”,组成外层壳的ZnS颗粒增长到50 nm,从图2(D)上可以很清楚地看到ZnS壳层匀地包覆在SiO2球上,其厚度约为27 nm;由图2(E、F)可知,ZnS微粒均匀地包裹在SiO2核外,球形结构保持完好,样品3的ZnS壳层厚度约20 nm左右。

图2 不同反应物浓度制备的SiO2/ZnS的SEM和TEM图

反应物浓度应该控制在适度范围内,浓度过小或过大都不利于制备SiO2/ZnS核壳微球,通过改变反应物浓度可以适度调控ZnS壳层的厚度。实验发现出制备SiO2/ZnS核壳微球的反应物硫代乙酰胺和醋酸锌适宜浓度均为0.027 mol/L。

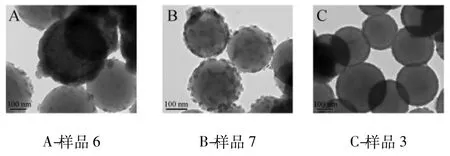

3)搅拌方式对微球形貌的影响。考察了搅拌方式对微球形貌的影响。在反应物浓度、反应温度及时间都相同的情况下,分别用超声、电动搅拌、磁力搅拌来制备SiO2/ZnS核壳结构材料,图3A、B、C分别对应样品6、样品7和样品3的透射电镜照片。由图3(A)可知,虽然有个别ZnS在SiO2表面形成包裹层的核壳微球,但SiO2表面的ZnS主要以纳米粒子簇的形式存在,ZnS粒子簇不均匀地分散在SiO2球表面,甚至还有单个SiO2球存在;由图3(B)可知,电动搅拌制备的样品7基本都是ZnS纳米粒子簇不均匀地分散在SiO2球表面,没有形成核壳结构微球;从图3(C)中样品3的TEM图可知,ZnS微粒均匀地包裹在SiO2核外形成壳层,样品3中SiO2微球基本都被ZnS微粒包裹住。通过对比可以很好地说明,只有用磁力搅拌才能得到壳层包覆均匀的SiO2/ZnS核壳结构微球。

图3 不同搅拌方式制备的SiO2/ZnS微球TEM图

通过上面各组实验条件对比可知,实验反应温度对ZnS颗粒尺寸和核壳微球的包覆好坏有着直接影响,而磁力搅拌对于形成包覆均匀的壳层起了至关重要的作用,ZnS壳层厚度可以由反应物浓度得到适度调控。制备SiO2/ZnS核壳结构微球的最优反应条件如下:反应温度55℃,反应物硫代乙酰胺和醋酸锌浓度均为0.027 mol/L,磁力搅拌3 h可以制备得到形貌规整、大小均匀的SiO2/ZnS核壳结构微球。

2.2 XRD 分析

图4是SiO2微球和SiO2/ZnS核壳微球的XRD图。对照PDF卡片,图中2θ=22°的衍射峰是SiO2的特征峰,包覆ZnS形成SiO2/ZnS核壳结构后,SiO2的特征衍射峰强度明显减弱,其余3个衍射峰与闪锌矿结构的ZnS标准图谱一致,无杂峰出现,说明产物纯度较高。从图4中也可以看到,样品SiO2/ZnS核壳微球的衍射峰均出现了明显的宽化现象,这是材料量子尺寸效应的特征,说明核壳结构的壳层是由粒径较小的ZnS纳米颗粒组装而成的。

图4 SiO2微球和SiO2/ZnS核壳结构微球的XRD图

2.3 SEM 分析

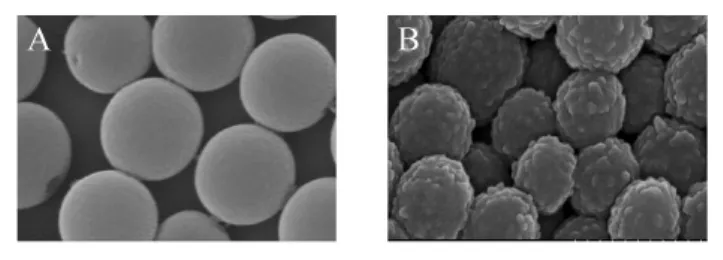

图5(A)和(B)分别是SiO2微球和SiO2/ZnS核壳微球的SEM图。由图5(A)可以看出,自制的SiO2微球,其表面光滑平整、分散性好、粒径均一,尺寸约为270 nm。由图5(B)可知,SiO2/ZnS核壳结构微球的壳是由许多硫化锌微粒(约为30 nm)聚集而成的,表面显得较为粗糙,这与XRD分析的结果相一致。

图5 SiO2微球和SiO2/ZnS核壳微球的SEM图

2.4TEM 分析

图6(A)、(B)和(C)分别是SiO2微球和SiO2/ZnS核壳微球,以及蚀刻掉二氧化硅后所得的中空硫化锌微球的TEM图。

对照图6(A)和(B)可以看出,未经包裹的二氧化硅微球边缘光滑,包裹后所得SiO2/ZnS核壳结构微球的边缘则显得较为粗糙,这说明硫化锌颗粒沉积在二氧化硅表面的事实,与扫描电镜测试的结果相一致。由图6(B)可知,ZnS微粒均匀地包裹在SiO2核外,球形结构保持完好,复合微球粒径为230~300 nm,ZnS壳层厚度约20 nm。综合分析核壳结构微球的SEM和TEM照片后发现,样品中基本不存在未被ZnS微粒包裹的SiO2微球,也未见从SiO2球核中剥离出的ZnS颗粒。

图6(C)是蚀刻掉二氧化硅核后所得中空硫化锌微球的TEM图,该图清楚地显示了中空硫化锌微球的形貌。除去二氧化硅硬模板得到的硫化锌空心微球,其球形轮廓清晰,基本保留了原模板的形貌,壳层厚度也基本一致,大约为20 nm。部分空心微球出现了破碎现象,可能是样品后处理过程中的外力作用所致。

图6 SiO2微球

3 结束语

通过自制SiO2微球为硬模板,化学沉淀法成功制备了SiO2/ZnS核壳结构微球,通过XRD、SEM、TEM等手段对SiO2/ZnS核壳结构微球进行了表征。结果表明,最优条件下制得的微球形貌规整、大小均匀,壳层由厚度约20 nm的ZnS纳米微粒组成。由于搅拌方式、反应物浓度和温度都能影响壳层中ZnS的结晶和生长,因此可以通过上述因素来实现SiO2/ZnS核壳结构微球形貌和壳层厚度的调控。

[1] 娄志东,Georgobiani A.N.,徐征等.TFEL发光层体内的点缺陷及其作用[J].科学通报,1998(11):1210-1215.

[2] Wang L P,Hong G Y.A new preparation of zinc sulfide nanoparticles by solid-state method at low temperature[J].Materials Research Bulletin,2000(5):695-701.

[3] Kavanagh Y,Cameron D C.Zinc sulfide thin films produced by sulfidation of sol-gol deposited zinc oxide[J].Thin Solid Films,2001(398):24-28.

[4] Kim S W,Kim M,Lee W Y,et.al.Fabrication of hollow palladium spheres and their successful application to the recyclable heterogeneous catalyst for suzuki coupling reactions[J].American Chemical Society,2002(26):7642-7643.

[5] Mani Ethayaraja, Chettiannan Ravikumar, Devarajan Muthukumaran,et.al.CdS-ZnS core-shell nanoparticle formation:experiment,mechanism,and simulation[J].Physical Chemisitry C,2007(8):3246-3252.

[6] Song haiyan,Leem young-min,Kim byounggyu,et.al.SiO2-coated ZnS submicrospheres with enhanced thermal stability and photoluminescence[J].Materials science and engineering B,2007(1-3):70-75.

[7] Yin jiliang,Qian xuefeng,Yin jie,et.al.Preparation of ZnS/PS microspheres and ZnS hollow shells[J].Materials letters,2003(24-25):3859-3863.

[8] Zhang Tie-rui,Zhang Qiao,Ge Jian-ping,etc.A Self-Templated Route to Hollow Silica Microspheres[J].Phys.Chem.C,2009(8):3168-3175.