钦州坭兴陶产品开发的战略性武器——生命周期工程

王 宁

钦州学院 美术创意学院 广西 钦州 535000

一、引论

伴随着世界经济全球一体化的热潮,各个生产企业的产品设计设开发业进入了世界性的竞争。在新的一轮世界竞争形势下,很过跨国大企业和公司在总结企业经营成功和失败的经验和教训中整理出一套适应企业发展的战略性方法,这就是生命周期工程。

生命周期工程(Conet,rrentEngineering,以下简称为CREG)可定义为:我们把一个公司从构思、市场调研、设计、研发、制造、再到销售各个环节拥有的经验、资源、才干等数据信息进行有效的收集,然后协调发挥不同环节的优势,创造出高质量、低成本同时又能非常完美的完成消费者需求的新产品的过程。这些企业在应用CREG的杀手锏是,把原来一项一项的流水线式的工作方式进行了系统的调整,采用多个环节共同运行的工作方式,把一件产品的从市场需求到调研、构思、设计、研制、生产、销售的过程有较大程度的提搞效率。而这种产品开发周期的缩短大大提高了产品市场竞争力。也就有人把生命周期工程称为同步工程 (Sim::ltaneousEngineering)。

我们来看一份产品周期表,如表1所示。

从表1大家很容易就会得出结论来,日本生产汽车在采用CREG这种生产模式后,每种车型的生命周期和更新换代的时间比美国公司的周期都缩短了一半左右,但日本仔投放销售市场的品种数却是美国投放销售市场的两倍。这样不仅仅是市场的1:2了,综合指数可能会超过1:4的大悬殊比例了。这也就是为什么美国“挑战性设计研究所” 的高级经理HLlthwaite发表如下感慨:“每年秋季报纸上,通报诺贝尔科学奖的名单中,西方世界的获奖人常常占绝对优势。然而翻到同一报纸的商业版面,在技术商品化竞争中名列榜首的却是太平洋周边的国家”。

表1 日本与美国汽车设计和产品周期比较

对于大多数坭兴陶厂家而言,开发出一款相对成熟的新产品,在钦州市一面世,会吸引坭兴陶行业的采购商的眼球,对消费者有一定的引导性,但经过一段时间的过度后,这款新产品的也就达到了销售的最大值,过后的销售就会相对减少,这样坭兴陶厂家的老板就会考虑产品的更新换代了,要设计开发出新的产品来投放市场。希望新的坭兴陶作品能够更好的吸引消费这的兴趣,并选择更加成本低廉的技术来完成。而CREG就是缩短坭兴陶产品研制周期的最好答案。

坭兴陶厂家在的角度来看,CREG能够生产出成本最低和最高的产品质量的新的坭兴陶产品的规格特性和制造公差。在坭兴陶新产品投入生产后,生产新产品的效率会大大的提高,并且很快完全达到生产要求的批量。

采用CREG的模式进行坭兴陶产品的研制对于坭兴陶产品的质量、投放市场、和店面服务等一系列的环节都有很好的贡献,这样对于坭兴陶产品就达到了可靠性、和可实验性。

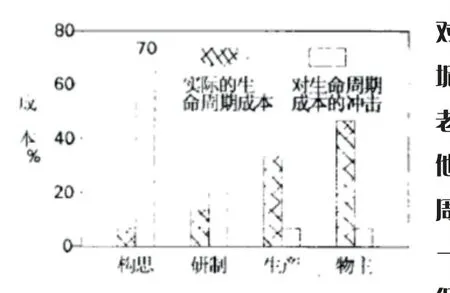

还有一个更为重要的一点,坭兴陶产品设计的周期对一个新的坭兴陶产品生命周期总成本的影响有着非常巧妙的杠杆作用。在坭兴陶新的产品开始的时候,尤其是只是构思和产品试制的时候,对这个新产品的投入并不多。但是,一旦进入了投入生产阶段,对这个新产品的细微修改都可能对整个坭兴陶产品的生命周期成本产生很大的影响。(如图1)对于熟悉流水线式的新坭兴陶产品研制过程的老板和技术人员,想让他们迅速掌握这种生命周期的运作模式确实是一件棘手的事情。为了很好的能够从头脑中接受,在行动中执行,必须让大家在观念、组织、管理和现场环境等方面进行大的调整,才能完美的运行生命周期模式。本文拟对其中的主要方面进行探讨。

图1 产品生命周期不同阶段的成本

二、解放思想,与时俱进的改变原有的理念

在上面部分我已经介绍了一些方面的概念,在这里在介绍一些新的生产新产品的的理念。思想上的解放,往往可以更新一些旧的思想和过时的理念,更可以给一个企业带来跨时代的转变,因为一个理念的转变所带来的经济效益将大大超过一两个成功产品的所带来的效率。

(一)坭兴陶产品研发流水线观念向系统观念的转变

坭兴陶企业的员工一直都认为,一个坭兴陶产品就是把一系列的组成部分按照要求进行组装完成。这种观念下的操作,把坭兴陶产品研发工作分为多个流水线的不同环节(设计、试制、试验、修改、制造、试验等环节)。然后把不同的制作环节工作进行分配。这就是传统的坭兴陶产品生产方式。而新的系统观念的生产是不同的,一个新的坭兴陶产品的设计、试制、试验、修改、制造、试验等环节所消耗的生命周期各个阶段的总和。在这种理论的指导下,我们的产品的设计师的眼界就更加宽广了,改变了以前设计师就是坐在设计工作室,车间的生产人员就在生产车间。要让企业的所有环节的工作人员理解到,一个新的坭兴陶产品是每一个人的责任。在一个产品生产过程中,每一个员工都要在思考整个产品的生命周期,以便能够更好的生产新的坭兴陶产品。

在企业当中,很多人会认为:新的产品设计的成功与否决定了产品生命周期的成本、质量和寿命,把所有的责任和权力都给了设计阶段的人员。习惯了设计人员设计好坭兴陶产品后,交给生产部去做,生产部发现和生产有不协调的部分,就把大把的资金用在修改产品的不适应性,包括生产质量和生产成本上。实际的操作当中,这些用于修改的自己是被白白的浪费掉了。整个产品的设计给了设计部,到实际生产过程中发现不协调已经到了非要浪费自己和时间的地步了。

(二)坭兴陶产品的“表面成本”和“隐形成本”

传统的坭兴陶产品预算当中,一般设计人员把产品的成本主要集中在两个部分,一个是劳动量成本,一个是材料成本,两个成本相加就是产品的生产成本。其实这只是一个坭兴陶产品的表面成本。还有一 部分成本是产品生产过程中的检验、管理、库存等这方面的附加费用,这部分就属于隐性成本了。而这部分成本大多数坭兴陶企业就会以“劳务”的形式直接加到劳动量上面。这部分成本往往会占到整个坭兴陶产品成本的25%作用。往往在设计人员忽略的隐性成本,因忽略的程度不同,成本的增加也就大相径庭了。

我们坭兴陶企业中的设计人员往往会忽的隐性成本的存在。这样也就无所谓在设计过程中去减少或大大降低这些隐性的成本了。在坭兴陶行业发展到今天,这些被产品设计人员所忽略的部分,却成了不同陶瓷企业在产品成本竞争的关键部分,往往谁赢得了这部分的消耗最小值,谁就有了竞争的决定权,从而也就赢得了市场。

(三) 对“设计为了制造(简称DFM)”再认识

其实,今天所倡导的生命周期工程不是从没有到有的提出这样的观点,而是一个历史发展的传承当中提出来的。它的大部分的骨干原来和实施方法,在产品设计中北采纳过了。在1986年就正式提出生命周期工程这个概念,并对它进行了一些明确的界定和阐述。

在坭兴陶不同部分组合当中要考虑各个环节的工艺性和和组合性的原则,这是在任何的坭兴陶产品设计中都必须考虑到的。到了上世纪80年代,设计人员提出“设计为了制造(简称DFM)”这个原则,这个原则在当时产品结构简单化和降低陶瓷企业生产成本方面取得了很好的效果。尤其是在大批量生产的坭兴陶产品上,例如一个30CM的坭兴陶注浆产品的模具需要六块模具来完成,当你能够在原有的基础上节约一块模具,那么你就相当于节约了三斤石膏粉,五千个模具就是15000斤石膏粉,这对于企业来讲可以一个非常大的数字,它不仅仅是15000斤石膏粉的价值,还有15000斤石膏粉的运输、仓管、人工和在使用这15000斤石膏粉时产生的必要浪费。但是,也产生了一些负面的效应。在一些坭兴陶企业员工认为坭兴陶模具的组成数量越少越好,也就意味着制造成本也就越低。这样就造成一些公司以减少坭兴陶产品模具组成数量的设计,在这些设计当中有一些是起到了事半功倍的效果,但大多数却都是以失败而告终。究其原因,为片面追求减少石膏模具的数量,把几个石膏模具合并在一起,导致一方面模具开模的麻烦,增加了开模的工期,比预计的时间更加一半的工期。还造成产品出模后需要雕刻部门再次加工,比原来减少石膏模具组块节约的成本,增加的成本反而更多;另一方面,当坭兴陶产品出现相接的情况就更加难以处理了,因为一块石膏模具易于脱模,另一块石膏模具难以脱模,造成两个脱模后的泥坯干湿度不同,相接后出现裂痕,这样就大大降低了产品的成功率,也就无所谓节约了。甚至有些设计单纯的追求更衣于“制造”,而忽略了产品的实用功能,这样的坭兴陶产品更是违背了当时的初衷。这个“为了”的提出本身带有很强的片面性,会让一些设计人员把“制造”当成了设计的目的。事实上,坭兴陶产品的设计的最高级别的目的是为了来满足市场需求,或者说是消费者的需求,或许是原意如此,或许是在翻译中受“For”这个介词的普遍译法“为了”的限制。“For”这个介词还有“考虑到”的含意。因此,将DFM和DFA两个原则译成“设计考虑制造”和“设计考虑装配”较为恰当。

三、组织管理

生命周期工程比较关键的部分就是组织实施,我们把坭兴陶产品设计直到生产过程的设计、分析、制造、市场、高级管理以及销售等部门的人员组成一个队伍,有相关的协调部门。在这个队伍中,设置不同的工作小组,在一个工作小组中,由不同的人组成,这些人包括练泥师傅、模具师傅、压坯师傅、修坯师傅、电气电子师傅、粘结师傅、拉坯师傅、烧窑师傅等人员组成。每个专业师傅都会把他们的专业知识运用到产品开发工程中去。通过大家对一个新产品提出不同的意见,这样生产出的产品就相对成熟的多了。

生命周期工程和和传统的坭兴陶企业生产坭兴陶产品在组织实施方面的不同之处在于,传统的坭兴陶企业生产就是设计人员把产品设计好后交给模具制作部门,有它们根据图纸进行模具的制作,完成后交给压坯车间,压坯车间压坯,等陶坯脱膜后交给修坯车间,修坯车间修好坯再交给雕刻车间,这样一个流程一个流程的顺序按照陶瓷工艺流传下去。在每个小组进行生产工作过程中,前后没有修改和提高的反馈意见,只能根据上面的流程结果进行后面的操作,没有进行一个预见性的提出建设性的意见,来完善自己的工作。在这样的一个运行前提下,上面遗留的问题,下面接着做,造成和产品开发误差越来越多。不同的工艺环节没有很好的沟通提高。

和原来传统的坭兴陶生产方式不同的是,生命周期工期在产品设计之初就已经组成一个研发小组,也为这个小组来自每个坭兴陶生产工艺车间,一开始就进行了协调和沟通,明白设计人员的意图,对产品的最终结果有个预期。在产品生产过程中,每个生产工艺车间有个很好的沟通,所以在生产过程中不仅保证了坭兴陶的正确实施,还能充分调动起全厂的技术人员进行有建设性的革新和提高。

著名的美国克菜斯勒公司经理艾利卡利用生命周期工程这一有力工具来革新传统的以绘图为基础的设计过程,从而创造出震惊整个汽车工业的新产品—Viper(毒蛇)运动赛车。从汽车爱好者的反应和每辆Viper车及时投产来看,证实了艾柯卡和克菜斯勒公司所做的决策是完全正确的。

在生命周期工厂运作当中,它的最关键的部分就是在于协调关系,进行有效的交流。既不是设计人员的闭门造车也不是各个部门的群哄起舞。设计人员在多次的实验过程后,会产生创新的一种恐惧心理,这就需要其他工艺部门的建设性意见,因为这些意见不是所有的都是对当前设计有用的,设计人员就要进行甄别。在这团队组建选择队员的时候就不能过于的臃肿,当然必须的人员还是需要的。一般必须的队员包括以下人员:

坭兴陶设计师--一负责定义产品的状况.并把最终设计结果投入生产;

坭兴陶工艺车间主任--一对产品设计提出建议,以加快零部件生产过程;

坭兴陶销售经理--一提洪顾客对产品性能的要求;

坭兴陶消费者--一提出产品售后服务等方面的问题以帮助改进产品设计;

坭兴陶原料企业--一对材料、工具等问题提出建议来帮助企业改进生产;

当然,不同的坭兴陶产品厂家对以上人员的要求不同,配备也不同,可以自由的调节。这个小组能不能进行有效的工作,还需要企业不断的摸索和实践。在进行一个新的产品开发过程中尽可能的减少产品的检查和评价过程。因为这就行再好的高速公路,设计了太多的检查站,减少官僚主义的阻力作用。

四、工作环境

该小组在进行心产品的生产过程中,大量的数据需要共享、监控和测试。要有效的保证工作人员的注意力集中开飞新的产品工作上,而不是忙于处理管理团队的事情上。保证产品施工图纸的随时查阅。让小组的决策人员随时了解坭兴陶产品实施数据,及时提高设计质量,尽可能在生产周期你达成对产品的共识,提高产品可实施性,减少实施过程的修改次数。

[1] ]Iluthwaite.Bart,《Strategm Denign》,The Intitute for Competive Design.1994.

[2]Talani,Tony,《并行工程专辑》.lmag }llarketing New,letter.1994.

[3]Shine.Sammy G..《Concurrent Engineering andIOc,ign for Manufacture of Electronic Product》.Vew Ynrk.1991

[4]黄彤军等,并行工程的关键技术及工程应用[J],《中国机械工程》,1992年3卷2期。

[5]张伯鹏等,机械制造的中并行工程[J],《中国机械工程》,1993年4卷6期