超大倒T形盖梁采用墩梁式支撑体系施工技术

武正峰

(中铁十八局集团有限公司,天津 300222)

1 概述

公路现浇盖梁施工支架有多种形式,通常有碗扣式支架、大钢管支架、墩柱上设置钢抱箍支撑型钢和军用墩等形式。上海A15公路新建工程7标段部分盖梁,跨越原既有水源箱涵,有13个盖梁与箱涵交角为10.55°,箱涵宽17.56 m。根据水务部门规定,箱涵5 m范围内不得设置墩位,设计文件中墩柱与墩柱净距最大为36.3 m,最大盖梁长56.83 m,宽2.7 m,高4.5 m,C50混凝土477 m3,重约12 000 kN,是一种特殊形式的超大盖梁。现浇盖梁支撑方案是保证超大盖梁施工质量与安全的关键,是施工的重要环节。

2 支架方案的选择与设计

2.1 承重支架方案比选

根据现场的施工条件,需选择合理的承重支架进行大盖梁施工,以其中最大MJ2型盖梁为例进行分析,承重支架选择需考虑以下因素。

(1)盖梁长56.83 m,宽2.7 m,高4.5 m,C50混凝土477 m3,墩柱与墩柱净距为36.3 m。

(2)根据水务部门要求,承重支架基础不能设置在箱涵上,且临时支点与箱涵最小距离为1 m。

(3)箱涵宽17.56 m,支架基础跨度越大,支点越少,支点受力越大。

考虑以上因素,有3种支架方案供选择,一是采用满堂支架,基础可采用硬化后,浇筑条形基础,上搭设满堂支架;二是在箱涵两侧和承台上搭设军用墩,箱涵两侧基础采用硬化后,浇筑条形基础,承台上设预埋件,直接搭设;三是采用大钢管柱式墩,钢管下设钻孔桩基础。以上3种方案支架和墩上均设型钢和贝雷梁。

第一种方案,根据水务部门要求,支架不能搭设在箱涵上,箱涵两侧的空间有限,地基下为软淤泥基础,换填的深度较大,盖梁重12 000 kN,普通换填不能满足承重要求,跨越箱涵后满堂支架支点受力不能满足承重要求,因此此方案不可行。

第二种方案,根据水务部门要求,支架不能搭设在箱涵上,箱涵两侧的空间有限,军用墩基础受力面积小,地基下为软淤泥基础,换填的深度较大,普通换填不能满足承重要求,因此此方案不可行。

第三种方案,在原有墩柱两侧的承台上设支撑点,另外在两墩柱内侧设置2个临时支撑点,根据承重支架的整体受力进行分析,两临时支点间距为21.14 m,支点距箱涵的边缘净距1 m,每个支点采用2根φ1 200 mm钻孔桩作承重支架基础,桩长40 m,挑檐部分设置1根φ800 mm的钻孔桩,桩长41 m。此方案钻孔桩基础占用空间小,受力均匀,经计算,能满足支架基础受力要求,大钢管支柱可利用原有材料,安装方便,且设置斜杆方便简易,可减小贝雷梁的跨度。

综上所述,选择方案三作为大盖梁支架的支撑体系。

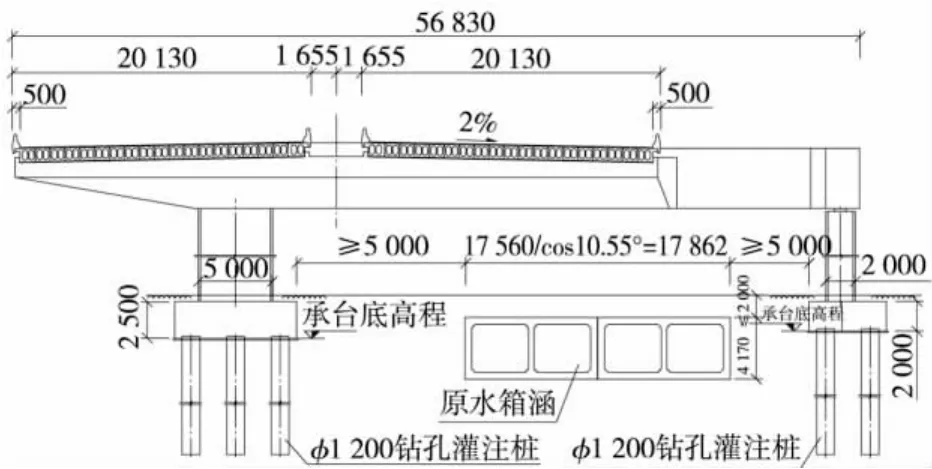

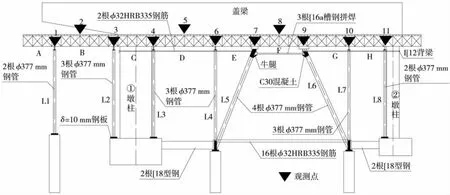

盖梁与水源箱涵关系见图1,承重支架支撑体系见图2。

图1 盖梁与水源箱涵位置关系立面(单位:mm)

图2 盖梁施工支撑体系

2.2 基础、支撑立柱及贝雷梁支撑体系的设计

2.2.1 基础设计

(1)1号支点处钻孔桩选取桩径0.8 m,桩长41 m。经计算单桩实际承载力:N=1 363 kN;单桩竖向允许承载力:[Ra]=1 615 kN >N=1 363 kN;单桩承载力满足要求。

(2)2号及3号支点处钻孔桩选取桩径1.2 m,桩长40 m。经计算单桩实际承载力:N=3 709 kN;单桩竖向允许承载力:[Ra]=4 319 kN >N=3 709 kN;单桩承载力满足要求。

2.2.2 立柱设计

(1)根据设计,MJ2型盖梁长度56.83 m,C50混凝土477 m3,总重12 402 kN(γ取26 kN/m3)。

(2)支撑立柱设8排,其中跨箱涵位置设2排斜支撑,斜撑顶端间加水平横撑,克服水平分力;由于L6斜撑比L5产生的水平分力大616 kN,在L6与2号墩柱间设置4道φ32 mm的HRB335钢筋拉杆,墩柱位置设[12型钢背梁,背梁与拉杆采用焊接,以确保受力平衡。

考虑到浇筑混凝土过程中,支架荷载是在动态中增加的,为确保斜撑体系向L6方向位移,L5斜撑与1号墩柱采用2根φ32 mm的HRB335钢筋连接,连接方法与L6与2号墩相同。

通过计算,立柱采用3根φ377 mm(t=8 mm)钢管(非卷板管),斜撑采用4根φ377 mm(t=8 mm)钢管(非卷板管)。管底焊接10 mm厚钢板封底,以便与钢垫梁焊接。

水平撑为3道[16a拼焊型钢。

同排的钢管,用[10的型钢焊接成整体,便于拆装、运输。

水平横撑与斜撑间焊接。

斜撑底与立柱间采用焊接。

为克服斜撑底部产生的水平分力,防止临时桩位移,或承台受水平推力太大,在管底设 16根φ32HRB335 mm钢筋。施工过程中产生的不均匀荷载由临时桩与承台间的水平撑承担。

(3)临时桩顶设置4排I45型钢垫梁,使同排的2根临时桩均匀受力。钢管与钢垫梁之间焊接,钢垫梁直接放在临时桩顶,并与桩顶预埋钢筋焊成整体。

(4)为防止斜撑水平力造成临时桩位移,在承台和斜撑底部间设置2道[18型钢水平撑。

(5)楔形垫块。钢管顶用20 mm厚钢板封口,在钢板上设置楔形垫块,厚度80 mm,以便拆除支架。

2.2.3 主横梁

在楔形垫块顶部设置主横梁,每道为2道I45型钢拼焊在一起,长度3 500 mm,以便分布贝雷片。

2.2.4 贝雷支架

在主横梁上均布4道加强贝雷片,间距1 000 mm。支架长度为60 m。4道加强贝雷片之间,每2格(6 m)设置横向联接片1处,联接片为90 cm标准件。

由于考虑所有最不利荷载叠加后的受力,D跨产生的挠度最大,而且也只有7.9 mm,因此,施工时,在立柱顶高程考虑调整即可。

在贝雷片顶部均布I18型钢垫梁,间距500 mm,长度6 m。一是作为铺设底模的垫梁,二是作为人行步道和安全维护的横梁。

钢垫梁与贝雷之间用U型卡固定。

2.2.5 支撑体系的受力与稳定性计算

通过对支撑体系建立力学模型,确定荷载,并对工字钢垫梁、贝雷梁、支架钢管进行检算,强度和稳定性符合规范要求。

3 大盖梁施工关键技术

大盖梁一次浇筑混凝土达477 m3,工作面小,浇筑时间长,需采取有效施工技术措施才能控制盖梁底板的施工裂缝产生,保证施工质量。

3.1 浇筑顺序的选择

一般小方量盖梁采取先浇筑墩顶,再浇筑跨中的方法,这样有利于支架的整体受力。但是由于本盖梁浇筑时间在8 h左右,若先浇筑墩顶,墩顶处混凝土可能先发生初凝,再浇筑跨中,因在浇筑过程中受力不均匀,对墩顶处混凝土会产生侧向弯矩,容易引起墩顶处混凝土开裂。因此选择先浇筑跨中的E区及G区,再浇筑墩顶的C区及H区,且每50 cm一层,分层进行浇筑,保证承重支架受力均匀。

3.2 混凝土初凝时间及浇筑速度的控制

混凝土初凝时间对盖梁是否产生开裂起着关键的作用,若最后混凝土浇筑完成时,首先浇筑的混凝土已经初凝,这样由于不同位置混凝土受力不均匀,容易使盖梁底板产生裂缝。因此选择混凝土配合比时应加入适量高效缓凝减水剂,使混凝土初凝时间控制8 h左右,同时浇筑时采用2台汽车泵进行浇筑,缩短混凝土浇筑时间。本盖梁共477 m3混凝土,1台汽车泵的泵送能力为50 m3/h,2.5 h即可浇筑一半,浇筑一半后,暂停30 min,待支撑体系受力均匀,使弹性变形及非弹性变形趋于稳定,再进行浇筑剩余一半,剩余混凝土适当放慢浇筑速度,每台汽车泵浇筑速度控制在35 m3/h,这样在7 h内可浇筑完成。

3.3 混凝土温度控制

由于盖梁在夏季浇筑,气温较高,采取以下措施降低混凝土浇筑时的温度:

(1)拌和站的砂石料采用土工布进行覆盖,减少太阳的照射;

(2)为掌握混凝土内部温升与表面混凝土温度变化情况,在盖梁内埋设测温点;

(3)测温点采用预埋管液晶水银温度计,控制混凝土内外温差尽量在25℃以内,保证混凝土最高浇筑温度控制在28℃以内。

(4)盖梁模板拆除后立即洒水进行养护,先采用1层塑料薄膜进行包裹,再采用土工布进行覆盖,24h洒水养护。

3.4 沉降观测

承重支架随着荷载的增加,逐渐下沉,但不同时刻下沉量是不均匀的,因此混凝土受力也不均匀,容易对混凝土产生侧向弯矩,对底板出现裂缝有较大的影响。

以理论计算为依据,保证支撑体系的沉降量满足规范要求,混凝土浇筑时,做好沉降观测,及时根据实际的沉降量来控制浇筑速度。

本盖梁浇筑时支架沉降具体数据见表1(具体观测点编号见图2)。

表1 盖梁支架沉降观测记录mm

通过对超大盖梁支架支撑体系施工过程观测,并对观测数据分析,跨中最大沉降量为22 mm,小于容许变形量L/400=24 mm,主要因素有:盖梁混凝土荷载,贝雷片弹性变形,贝雷片插销的非弹性变形等因素,在允许范围内,对超大盖梁施工是安全的。

4 结语

由于大盖梁施工方案合理,施工中采取了切实有效的控制措施,盖梁混凝土表面光滑,色泽一致,底板未出现裂缝,确保了施工质量。采用大钢管及贝雷梁作为支撑体系,节约了成本,创造了较好的经济效益。上海A15公路于2010年通车,缓解了上海公路交通的压力,社会效益明显。

[1]游元明.高墩长盖梁支撑桁架施工技术[J].国防交通工程与技术,2011(3):72-73.

[2]宋志洪.贝雷梁钢管柱支架在同安湾大桥中的应用[J].铁道标准设计,2008(8):67-68.

[3]路桥集团第一公路工程局.JTJ041—2000公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[4]交通部第一公路工程总公司.桥涵[M].北京:人民交通出版社,2006.

[5]肖家安.桥墩盖梁施工技术探讨[J].铁道标准设计,2005(12).

[6]周水兴.路桥施工计算手册[M].北京:人民交通出版社,2001.