水平旋喷技术在软岩富水地铁隧道中的应用及优化

于忠波,李世君,施龙焱

(1.中铁隧道集团有限公司,河南洛阳 471009;2.中铁隧道集团二处有限公司,河北三河 065201)

0 引言

伴随着城市轨道交通的快速发展,隧道穿越的地表环境愈来愈复杂,穿越的软岩富水地层愈来愈常见。在地表环境不允许进行地面垂直预加固的条件下,只有在洞内采用超前全断面注浆、超前小导管预注浆、大管棚、冻结等方法进行水平超前预加固。以上方法虽然能起到一定的支护作用,但在富水砂层中却不能起到堵水防渗的作用[1],存在风险大、工期长等缺点,因此,水平旋喷技术成为软弱富水砂层暗挖隧道施工超前支护的一种新选择。

目前,国内外学者及工程建设者针对软弱富水地层采用水平旋喷桩施工进行了许多卓有成效的工作及技术创新。文献[1]对水平旋喷技术在城市地铁富水砂层中的应用进行了论述,与国内外同类技术相比,其水平旋喷桩施工长度达到了20~30 m,桩径达到了500 mm,相邻水平旋喷桩相互咬合较好,形成了环状止水帷幕体,起到了止水、防流砂等作用,地表沉降跟踪观测表明其最大累计沉降量为5 mm。文献[2]侧重于软弱黄土中水平旋喷桩加固体直径、长度、纵向间距等的确定,得出了水平旋喷桩设计控制指标、施工工艺及参数,证明了水平旋喷桩能有效地提高仰拱底部土体的承载力,避免隧道出现整体沉降的现象。文献[3]针对国内现有水平旋喷技术存在的成桩质量差、加固体周边岩土体变形大以及废浆液无序排放等问题,研制出大型液压双摇臂式全方位高压喷射注浆钻机进行水平旋喷桩施工。文献[4]在水平旋喷桩的基础上开发研制了加筋水平旋喷桩施工技术,其侧重于加筋水平旋喷桩的施工流程、参数、技术及质量保证措施等方面的论述。文献[5]重点介绍了铁路双线隧道砂层地段采用水平旋喷技术进行预加固的应用案例,对所采用的施工工艺及方法、施工所需的人员、设备配制以及在施工过程中出现的抢钻、断桩与短桩的处理方法进行介绍。

作为新工艺、新技术的水平旋喷桩施工技术,在小断面地铁隧道富水砂层应用中,其钻进角度控制技术还有待加强,桩间咬合度较差,不能形成较完整的环状止水帷幕,需要结合超前小导管注浆、初期支护背后回填注浆才能确保洞内的作业环境及施工安全。青岛地铁一期工程M3线试验段采用优化后的“环向水平旋喷桩+桩间超前小导管补充注浆加固”综合支护技术,其效果优于全断面注浆、超前大管棚支护和超前帷幕注浆,在富水砂层隧道施工中能较好地控制地面沉降,起到洞内防流砂、抗滑移、防渗透的作用。

1 工程概况

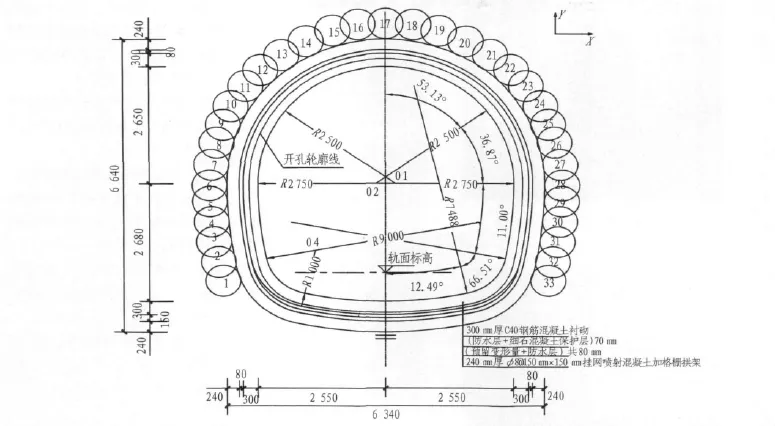

青岛地铁一期工程M3线试验段土建工程保儿站—河西站区间隧道穿越VⅠ级富水砂层,K15+838.35~+660 里程段埋深8.15 ~13.1 m,开挖高度为6.64 m,宽度为6.34 m,从明挖车站端头进洞,进洞后呈27‰下坡。隧道穿越富水的粗砂-砾砂-碎石土层,为原张村河古河床,最后逐渐进入强—中风化花岗岩地层,地质条件差,地下水主要为第四系孔隙水,水位埋深4.3~7.0 m,主要含水层为第⑤、⑨、⑫砂层,具有弱承压性,最大涌水量3 833.3 m3/d。右线紧邻黑龙江路主干道,地面需保护的管线较多,有雨水管、污水管、供水、电力、信号等管线,与区间隧道并行,呈南北走向;左线连续侧穿多栋2~3层砖混建筑的果品批发市场,对沉降反应敏感,隧道开挖时,沉降控制稍有不慎,极易造成破坏,并且,隧道正上方为果品批发市场停车场,旺季每日密排60 t以上的大货车(满载单车重量近百t),动静载大。地表环境使得富水软岩隧道暗挖风险极高,其平面图及地表环境如图1所示。

2 试验方案

受果品批发市场无法拆迁的影响,浅埋富水砂层段原设计的地表垂直高压旋喷桩止水帷幕施工方案不能进行。在不考虑地层降水的前提下,引入了水平旋喷桩止水帷幕这一新工艺、新技术,并就此工艺进行试验,研究水平旋喷桩在富水软弱围岩作为超前止水帷幕的可行性。

2.1 水平旋喷桩试验段方案设计

为了检验水平旋喷桩在砂层中的成桩效果,摸索在不同地层中的施工参数,选择地铁区间隧道右线第1环水平旋喷桩为试验段。该试验段于2010年10月9日设备吊装,14日开钻,11月14日开挖支护完成,历时1个月。

图1 富水砂层里程段平面图及地表环境图Fig.1 Plan layout of Metro tunnel section in water-rich sand strata and surface buildings above

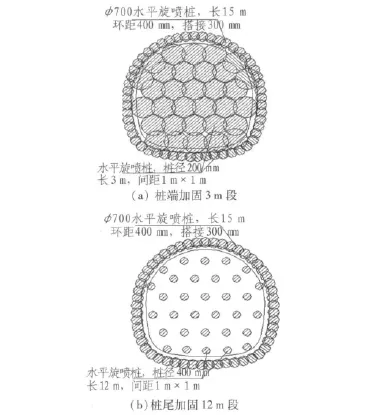

首先,沿隧道开挖轮廓线形成一圈水平旋喷桩套拱,主要起止水帷幕的作用,旋喷桩直径700 mm,沿隧道环向布置,间距为400mm,环向搭接300mm。然后,在开挖掌子面按照间距1 m×1 m梅花型布设断面旋喷桩,采取差别桩径,即桩径沿纵向深度的不同而不同。端头桩直径达1 200 mm,长度为3 m,其他深度处桩径控制在400mm左右,这样既可以保证端头能够封闭,又能阻挡掌子面正前方的水,其他位置的旋喷桩仅起到改良掌子面地层的作用,桩断面如图2所示。

图2 水平旋喷桩断面布置图Fig.2 Layout of horizontal jet grouting piles

水平旋喷桩全部施工完成后,在其具有代表性的位置钻止水效果检查孔。共打设5个探水孔,3#探水孔有含砂水柱喷出,且水流速度较大,具有较大压力,经测算,涌水量大于20 m3/h,此种情况下施工,开挖风险较大。

为确保该环水平旋喷桩支护段(15 m)的施工安全,同时检验本循环水平旋喷桩是否达到相互咬合而形成止水帷幕的预期目标,采取局部降水的措施。待水位降低以后,再进行开挖支护,并在施工过程中详细记录水平旋喷桩相互咬合度及成桩效果。

2.2 水平旋喷桩施工工艺

2.2.1 止浆墙、孔口管施工[2]

在掌子面施作500 mm厚的C30混凝土止浆墙,止浆墙混凝土浇筑完成24 h后,按照孔位布置图在止浆墙面标注出每个孔位的位置。钻机调整好仰角(外插角)后,钻穿止浆墙,将孔口管(φ108钢管)装入孔内,注水泥-水玻璃浆液,注浆压力0.8 MPa,浆液应充满孔口管与止浆墙的间隙。

2.2.2 浆液的制定

在地面按水灰质量比为1∶1的比例配制水泥浆(水泥标号为P·O 42.5),浆液搅拌必须均匀。采用2台圆筒型(2 m3)浆液搅拌机拌浆,一台拌制完成后,经过滤抽至另一台备用,然后采用高压泵输送至洞内进行旋喷施工。

2.2.3 钻进

钻孔采用膨润土作为循环浆液,不同地层的钻杆旋转速度、钻进速度及难易程度不同。相对来说,砾砂-碎石地层成孔困难,会出现卡钻、链条崩断等状况,成孔时间长,意外情况多。施工水平旋喷桩的区间隧道所穿越的地层为富水的中—粗砂层和砾砂层,位于地下水位以下,钻机钻进过程中顺钻孔存在流水流砂的现象,在钻孔时可采用膨润土护壁,也可采用开孔器或塞堵口袋等措施防止砂子大量流失。

2.2.4 高压旋喷

采用“钻喷一体机”施工,水平成孔后,可直接用高压泵将提前配置好的浆液(一般为水泥浆,水灰质量比为1∶1)注入高压管、钻杆进行旋喷作业,高压旋喷的浆液压力为25~35 MPa。由于旋喷桩位于地下水位以下,加上高压浆液切削土层,会有大量的废浆从孔口流出,因此,如何控制好返浆量,确保旋喷成桩的方量大于泥浆排出量是难题。若孔口正常返浆,则喷射压力仅起到切削地层的作用,不会积聚;若孔口返浆不畅通,喷射产生的废浆积聚在孔内,会导致喷射压力除切削地层外,还能积聚形成系统压力,造成地面隆起。因此,高压喷浆过程中,地表沉降监测要紧跟,当发现地表隆起时,应减小喷浆压力,同时要反复喷浆以控制地表隆起,保证成桩效果。

2.2.5 封口

停止喷浆后,卸下孔口管最外端的密封装置,关闭循环液排出口,快速拔出钻杆和钻头,关闭大球阀。高压旋喷浆完成后在循环液排出口处安装压力表,然后用250泵补注浆,注浆压力控制在0.8~1.0 MPa,补注浆完成48 h后卸下大球阀。

2.2.6 清洗管道及设备

每根桩施工完毕后,用清水高压冲洗管道及设备,确保管道内不留残渣,清洗完毕后移至下一桩位。

2.3 试验段水平旋喷桩支护效果

开挖揭示出旋喷桩成桩效果良好,成桩直径最小为600 mm,最大为800 mm,普遍成桩700 mm左右,成桩均匀。经测定,桩体强度较高,能够达到10 MPa,但是成桩精度不够理想,个别桩体出现较大偏离,与相邻桩间咬合度较差,特别是由于本段场区岩面与隧道成反坡,加上隔水层和降水曲线的影响,同时受到地面降水井布设条件的限制,地下水位仅能降至隧道大跨线处。隧道开挖时,地下水从拱脚未咬合的水平旋喷桩流出,使得该试验段均是带水作业(见图3),未达到水平旋喷桩相互咬合从而形成止水帷幕的预期目标。

图3 拱脚处桩间渗水照片Fig.3 Water seeping between piles at spring line

但是,水平旋喷桩起到了很好的超前支护作用,在一定程度上可取代大管棚,具有很好的防流砂、抗滑移、抗剪切作用,能很好地控制地表沉降,保证地表建筑物及地下管线的安全。本试验段开挖支护完成后,第三方监测及施工监测显示地面沉降、房屋沉降、拱顶沉降均控制在20mm以内。本试验段各监测项目历时变形曲线如图4所示,洞内现场支护效果如图5所示。

综上所述:试验段水平旋喷桩存在设备损坏率高、效率低、施工周期较长、委外施工成本高、返浆量控制不当易引起地表隆起等缺陷。根据目前国内施工技术水平,在小断面富水砂层地铁隧道中,受钻杆自身重量的影响,随着钻进长度的增加,尤其当遇到碎石块产生角度偏差时,纠偏非常困难,相邻桩体无法做到互相完全咬合,起不到止水帷幕的作用,这是限制该技术在软弱富水围岩隧道施工中全面推广应用的关键。但水平旋喷桩在控制地表及洞内沉降、加固工作面围岩、防止大塌方等方面效果明显,适用于下穿围岩条件差、地下水丰富、地表沉降要求严格的暗挖隧道工程。

3 改进及优化后的施工方案

鉴于试验段水平旋喷桩桩间咬合效果不理想,存在渗漏水,不能作为止水帷幕,但能够很好地确保隧道的开挖安全,控制地表及建筑物的沉降,为此,制定了以“环向水平旋喷桩+砂层全断面小导管注浆加固”为核心的超前支护优化方案。即在水平旋喷桩施工完成后,每循环配合使用超前小导管注浆,弥补旋喷桩不能咬合的缺陷,初期支护背后回填注浆及时跟进,并增加洞外井点降水,以改善洞内开挖人员的作业环境。

3.1 优化方案的设计

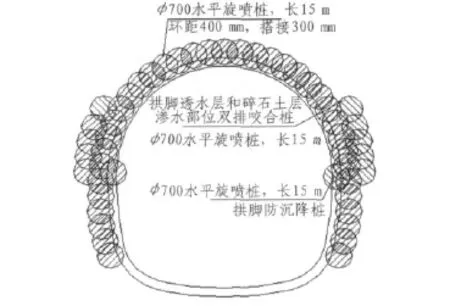

1)为了减少桩体施工时间,设计仅沿隧道周边施工水平旋喷桩,范围为拱部+边墙,水平旋喷桩环向间距为400 mm,旋喷桩直径为700 mm,理论环向搭接300 mm。

2)根据试验段开挖情况,上台阶拱脚处为含水砂层和透水性差的含泥碎石层结合部,两侧拱脚有近20 m3/h的渗水流出,水量较大,在开挖时容易形成空洞,存在安全风险,因此,在拱脚地下水赋存区域外侧增设5根水平旋喷桩,局部形成双排咬合。

3)为更好地控制地表沉降,在上台阶两侧拱脚处沿隧道轴线方向各打设1根φ700水平旋喷桩作为拱架安装基座,起到防沉降作用。

4)根据试验段施工经验,逐渐将水平旋喷支护桩打设长度加长至20 m或25 m,优化后的水平旋喷桩超前支护方案设计如图6所示。

图6 优化后的水平旋喷桩断面布置图Fig.6 Optimized layout of horizontal jet grouting piles

3.2 水平旋喷桩桩体施工角度控制

通过第1环水平旋喷桩施工试验,得知桩间不能咬合的关键在于洞内水平旋喷桩施工角度不易控制。

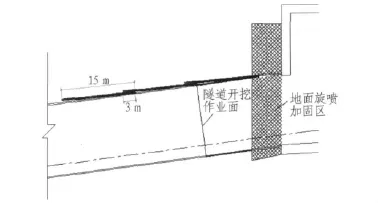

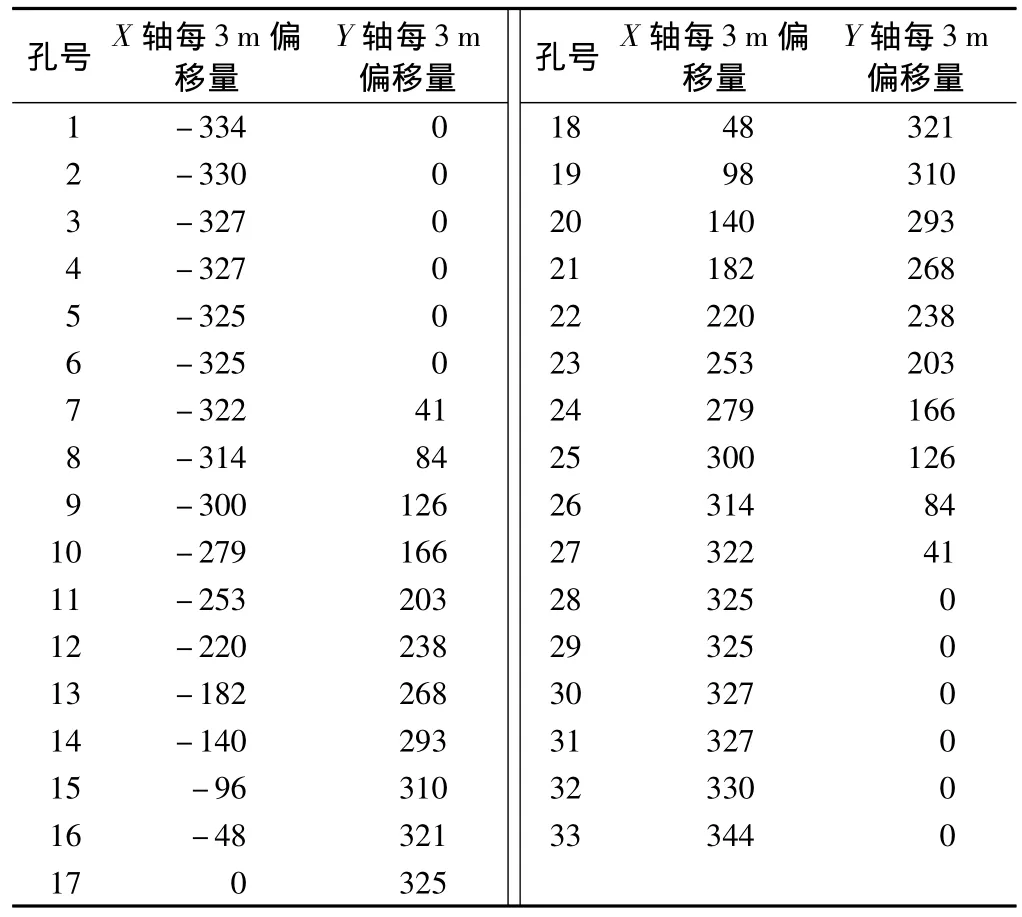

一般情况下,为了使旋喷桩在隧道四周形成有效支护,沿径向向隧道外侧按一定角度打设旋喷桩,所以,每段旋喷桩前3~5 m大部分在开挖过程中被破除,而后面3~5 m则远离了开挖轮廓线,除不能很好地控制超挖外,还可能存在桩间间距分离过大、不能形成支护套拱的现象。为了解决此问题,采取水平旋喷桩循环搭接3 m,并通过端头搭接,采用无工作洞室施工。打设方法及角度控制如图7—8所示,桩位偏移量如表1所示。

图7 环向水平旋喷桩纵断面图Fig.7 Longitudinal profile of horizontal jet grouting pile

图8 环向水平旋喷桩角度控制图(单位:mm)Fig.8 Angle control of horizontal jet grouting pile(mm)

表1 桩位偏移量表Table 1 Displacement of horizontal jet grouting pile mm

主要对水平旋喷桩水平(x)和竖直(y)2个方向的角度进行控制,如图9所示。

首先,根据设备实际情况,确定旋喷桩的起钻轮廓线,一般尽可能地靠近初期支护面,减少旋喷桩的破除量;然后,确定旋喷桩的终钻轮廓线,根据桩长选择合适的角度,达到既要保证被破除的部分旋喷桩能与上一循环相互搭接,又要使旋喷桩末端离开开挖轮廓线的距离尽可能小的目的。

图9 旋喷桩外插角度计算示意图Fig.9 Angle of jet grouting pile

根据桩的环向间距在起钻轮廓线上定出桩位,然后径向在终钻轮廓线上定出终钻桩位,这样可以计算出水平(x)和竖直(y)2个方向的尺寸偏移值。则水平角度α=x/L,竖直角度β=y/L,再减去或加上隧道本身纵坡或平面角度。现场施工时,角度难以控制,一般以钻机长度为准,根据水平及竖直外插角度,计算出钻机头较钻机尾的水平及竖直偏移量来控制钻机角度。

3.3 优化后的支护效果

至2011年7月,VⅠ级富水砂层段开挖支护完成120 m,每循环水平旋喷桩超前支护施工耗时15 d,开挖支护过程中桩体成桩效果良好,仅在上台阶拱脚部位有少量渗水,渗水通过局部超前小导管注浆能得到很好地控制。成桩及开挖效果见图10和图11。

每循环旋喷桩施工耗时12 d,开挖支护12 m用时12 d,总体达到开挖支护0.5 m/d的施工进度,满足了总体工期的要求;开挖支护完成至变形稳定,监测数据显示地面沉降、拱顶沉降、建筑物沉降均控制在30 mm以内;超前支护效果良好,配合全断面小导管注浆,很好地控制了渗漏水,保证了开挖支护的施工质量;与第1环相比减少了桩体数量,节约了施工成本。

4 结论与讨论

在富水软弱地层中,单独的水平旋喷桩因钻杆自重原因,致使钻进角度较难控制,偏差大,桩间咬合度较差,不能形成止水帷幕,支护效果差。而“环向水平旋喷桩+超前小导管桩间补充注浆”综合支护效果优于超前大管棚和超前全断面注浆,能较好地控制地面沉降及洞内坍塌,适用于下穿围岩条件差、地下水较丰富、地表沉降要求高的暗挖工程。

总体来说,水平旋喷桩有非常明显的优势和发展前景,但仍然有很多需要改进和提高的地方。

1)目前水平旋喷桩钻机设备仍处于开发阶段,需要在使用过程中总结经验教训,对设备进行不断地改进和优化,降低设备的故障率。

2)地铁单线单洞隧道作业空间较小,目前采用的水平旋喷桩施工作业台架在钻机移位和调整角度时较困难,其耗费的时间占成桩时间的1/2,改造或创新作业台架将是大幅提高施工效率的主要方向。

3)随着隧道向前掘进,旋喷桩后配套系统的开发应尽早展开,注浆和浆液搅拌系统也将进洞,因此有必要开发移动式的后配套系统。

4)旋喷桩角度受钻杆自身重量的影响,随着钻进长度的增加,尤其当遇到碎石块产生角度偏差时,纠偏非常困难。因此,对超长旋喷桩施工,应在钻头和钻杆上做深入研究,以保证旋喷桩的钻进精度。

5)目前水平旋喷桩仍采用水泥单液浆,今后应研究能适用于不同地层或环境条件下的浆液或外加剂,有针对性地增强成桩支护效果。

6)水平旋喷桩为素桩时,其抗剪切能力较弱,若桩体有抗剪要求,地层特别软弱或环境特别复杂时,应在旋喷桩体内插入钢筋或型钢来加强桩体强度。

[1]刘俊成.水平旋喷技术在城市地铁富水砂层中的应用[J].铁道建筑技术,2010(4):55-58.(LⅠU Juncheng.Application of the horizontal rotary-jet grouting technology in water-rich sands of urban subway[J].Railway Construction Technology,2010(4):55-58.(in Chinese))

[2]张晓,杨建国,王运周,等.水平旋喷桩预支护在软弱黄土隧道中的试验研究[J].现代隧道技术,2010(1):42-46.(ZHANG Xiao,YANG Jianguo,WANG Yunzhou,et al.Application of pre-supporting with horizontal jet grouting piles for a weak loess tunnel[J].Modern Tunneling Technology,2010(1):42-46.(in Chinese))

[3]刘钟,柳建国,张义,等.隧道全方位高压喷射注浆拱棚超前支护新技术[J].岩石力学与工程学报,2009(1):64-70.(LⅠU Zhong,LⅠU Jianguo,ZHANG Yi,et al.New technique of rotary horizontal jet grouting for arched tunnel pre-support[J].Chinese Journal of Rock Mechanics and Engineering,2009(1):64-70.(in Chinese))

[4]张亮标.草桥热力外线隧道暗挖水平旋喷桩(加筋)支护[J].岩土工程界,2005(12):69-70.

[5]杨宏射.水平旋喷技术在兴旺峁隧道砂层加固施工中的应用[J].隧道建设,2010,30(1):106-111.(YANG Hongshe.Application of horizontal jet grouting technology in consolidation of sand strata during construction of Xingwangmao tunnel[J].Tunnel Construction,2010,30(1):106-111.(in Chinese))