刮膜式分子蒸发器上液体的停留时间分布

许松林,王 玲,郭 凯

(天津大学化工学院,天津 300072)

分子蒸馏技术是利用混合物分子间平均自由程的差异,通过在装置内部设置冷凝器来收集易挥发组分,从而达到分离效果的一种新型的气-液分离技术.分子蒸馏具备许多常规蒸馏无法比拟的优点:分离压力低;操作温度低;受热时间短[1]等.该技术已经在化工、医药、食品等行业得到了广泛应用.

国内外对此技术已经进行了大量的研究,主要集中在传质传热以及液体流动[2]等方面,但关于分子蒸馏停留时间分布(residence time distribution,RTD)的研究较少.研究停留时间分布有利于了解分子蒸馏器内的液体流动混合状况,可以为分子蒸馏器的改进提供参考.Cvengroš 等[3]在 Levenspiel和 Turner[4]研究基础上,使用液膜流动级联(cascade of apparatuses with falling film,CAFF)模型代替全混流串联模型,将理想全混流模型用无扩散的层流模型代替,提出将 CAFF模型的个数与转子的数目作为判断转子效率的指标;文献[5]研究了液膜在蒸发器壁面上的停留时间与转子剖面之间的关系:转子上的螺纹对壁面的液膜有强烈的搅拌作用,减少了液膜表面纵波的形成,有利于蒸发.笔者采用脉冲示踪法对刮膜式分子蒸馏器上液体的停留时间分布进行了测定,并建立了流动模型.

1 刮膜式分子蒸馏停留时间分布实验

1.1 实验装置

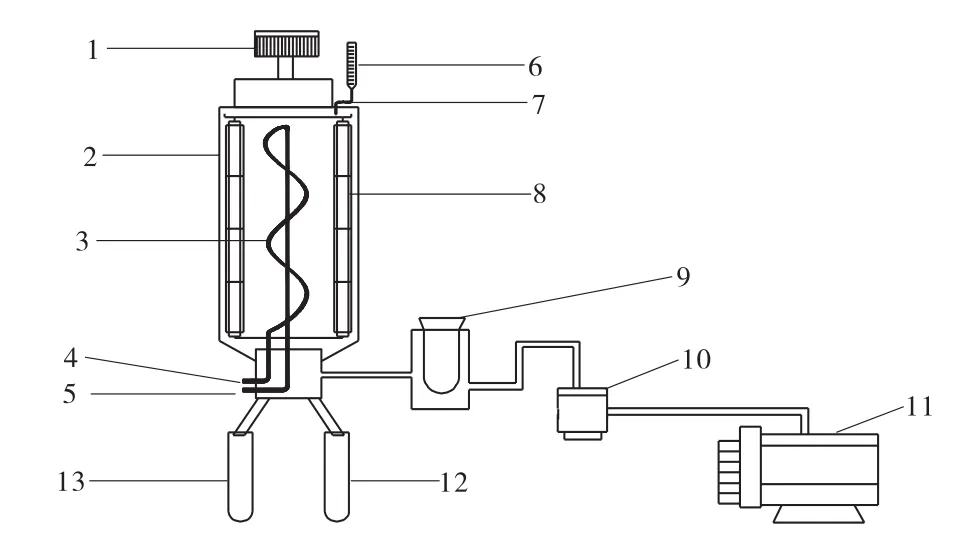

分子蒸馏装置具有7个部分:进料系统、采出系统、加热系统、真空系统、蒸发系统、脱气系统和冷凝系统,如图 1所示.蒸发器高度为 260,mm,直径为110,mm,由蒸发壁面、液体分布器和转子 3部分组成,蒸发器壁面材质为钢化玻璃,3个转子处于同一平面,呈120°分布,其材质为聚四氟乙烯.

图1 刮膜式分子蒸馏装置Fig.1 Apparatus of wiped film molecular distillation

1.2 实验方法与步骤

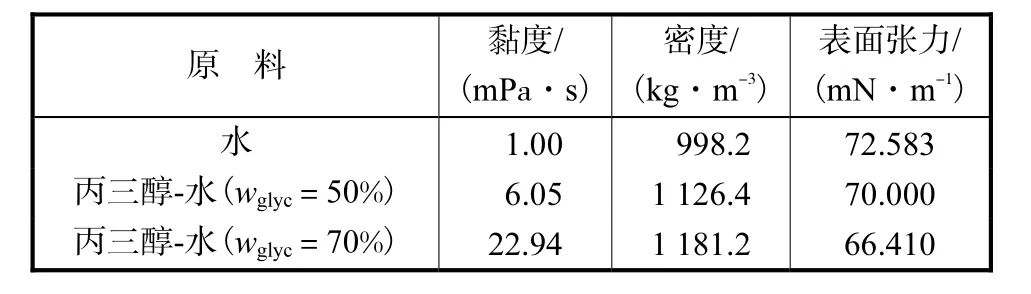

实验采取脉冲示踪法测定分子蒸馏器上液膜的停留时间分布,依次以水和丙三醇质量分数 wglyc分别为 50%、70%的丙三醇-水溶液(黏度分别为1.00,mPa·s、6.05,mPa·s、22.94,mPa·s,性质见表1[6])作为工作介质,待分子蒸馏器流场稳定后,在 t=0时刻由进料口向系统内部瞬间注入100 μL的示踪剂(0.005,g/mL的亚甲基蓝溶液)并开始计时,同时在刮膜式分子蒸馏器料液出口处进行收集,间隔时间为3,s,将收集到的样品利用紫外光谱仪在 664,nm 处分别进行离线检测,记录不同时刻样品的吸光度,并将吸光度转换成示踪剂浓度.

表1 实验原料的物理性质Tab.1 Physical properties of raw materials

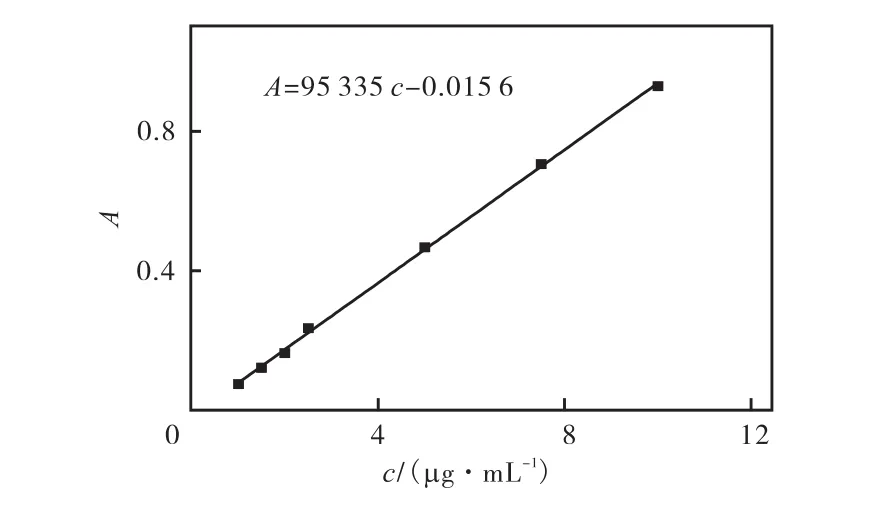

1.3 示踪剂的紫外光谱及校正曲线

采用亚甲基蓝溶液作为示踪剂.以去离子水为溶剂,将亚甲基蓝配成不同浓度的标准溶液后,采用TU-1810紫外光谱仪(普析通用)测定其紫外光谱.研究发现其在 664,nm处吸收峰单一,且有最强吸收.在664,nm处得到亚甲基蓝的校正曲线如图2所示,相关系数达0.999.

图2 664 nm处亚甲基蓝溶液吸光度值标准曲线Fig.2 Standard absorbance curve of methylene blue solution at 664 nm

1.4 数据处理与分析

将实验测得的吸光度值依据标准曲线转换成示踪剂的浓度,由此可计算出停留时间分布密度函数E(t),即

式中:t为时间;c(t)为示踪剂不同时刻的浓度;E(t)为停留时间分布密度函数;t为平均停留时间;σt2为停留时间方差;σθ2为无因次停留时间方差.

停留时间特性参数由平均停留时间、无因次方差[7]表示.方差越大、分布越宽,说明停留时间长短不一的程度越大.

2 实验结果与分析

2.1 进料速率对分子蒸馏停留时间的影响

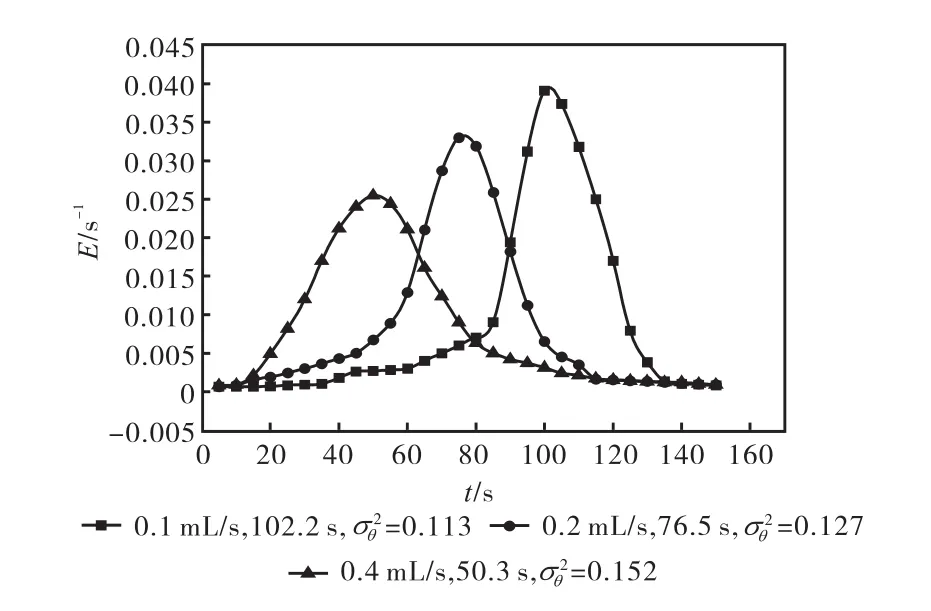

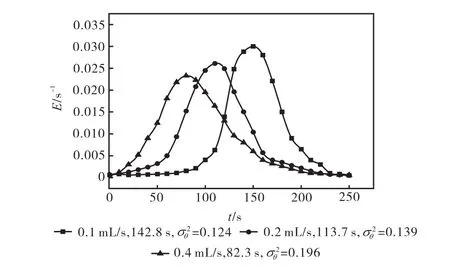

图3为工作介质为去离子水、转速固定为620,r/min时,不同进料速率下的停留时间分布.以质量分数为50%的丙三醇-水溶液为介质,固定转速为460,r/min,进料速率对停留时间分布的影响如图 4所示.

图3 620 r/min的停留时间分布(水,1.00 mPa·s)Fig.3 Effect of the feeding flow rate on the residence time distribution at 620 r/min(water,1.00 mPa·s)

图4 460 r/min的停留时间分布(50% 丙三醇-水,6.05 mPa·s)Fig.4 Effect of the feeding flow rate on residence time distribution at 460 r/min(50% glycerin-water,6.05 mPa·s)

可以发现,当转速与物料黏度一定时,平均停留时间随着进料速率的增大而减小.这是由于进料速率在一定范围内增大,使壁面持液量增大,液膜随之变厚,液膜所受重力相对于离心力之比变大[8],液膜的轴向速率增大,平均停留时间减小,对于蒸发过程来说,增加蒸发壁面上的液体持液量是有利的,持液量的增加能够使蒸发壁面上的低温区域得到使用,在保证物料不被热分解的前提下保持较高的蒸发量;其次,随着进料速率的增大,无因次方差变大,停留时间分布曲线变宽,这说明分子蒸馏器中的返混程度增强.

2.2 转速对分子蒸馏停留时间的影响

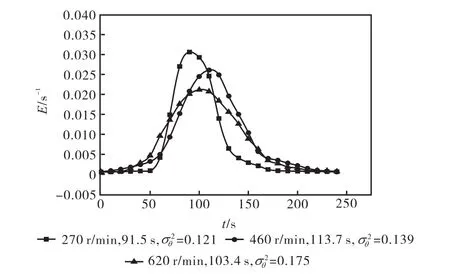

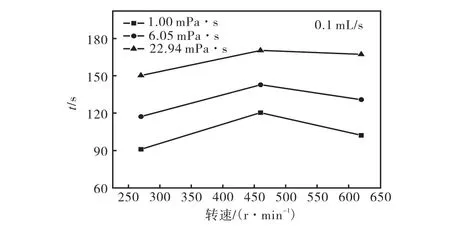

工作介质为质量分数为50%的丙三醇-水溶液、进料速率为 0.2,mL/s时,不同转速下的停留时间分布如图 5所示.图 6为不同黏度下停留时间随转子转速的变化趋势.

图5 0.2 mL/s时不同转速的停留时间分布(50% 丙三醇-水,6.05 mPa·s)Fig.5 Effect of the rotate speed of rotor on residence time distribution at 0.2 mL/s(50% glycerin-water,6.05 mPa·s)

图6 不同黏度下停留时间分布随转速的变化趋势Fig.6 Trend of the mean residence time change with different rotate speed

由图5可以看出,随着转子转速增大,平均停留时间先增大.这是由于随着转子转速的增大,液膜所受的切向力增大,减少了液膜表面纵波的形成,降低了液膜轴向流速;当达到一定转速后,平均停留时间反而减小,这是由于转子速度过快,超出一定范围时,头波部分液膜厚度及持液量迅速增加,液膜还未进入到转子之间[9]就形成了圆形波向下流动,导致停留时间减小.同时,随着转子转速增大,方差也随之增大,停留时间分布曲线变宽,这说明转子转速的加大能有效促进液层间的连续混合、降低壁面上液膜的厚度.由此可见,转子转速对分子蒸馏效率有较大影响,适当的转子转速能有效地促进液膜表面的不断更新,强化传热传质,消除由于液膜表面剧烈蒸发造成的径向温度梯度和浓度梯度,提高蒸馏效率;若转子转速过低或过高,都将导致物料停留时间过短,达不到理想的分离效果.从图 6发现,3种不同黏度的物料都具有停留时间先增大后减小的趋势,但是随着黏度增大,变化趋势有所平缓.由此可推测,转速对高黏度物料停留时间的影响相对较小.

2.3 物料黏度对分子蒸馏停留时间的影响

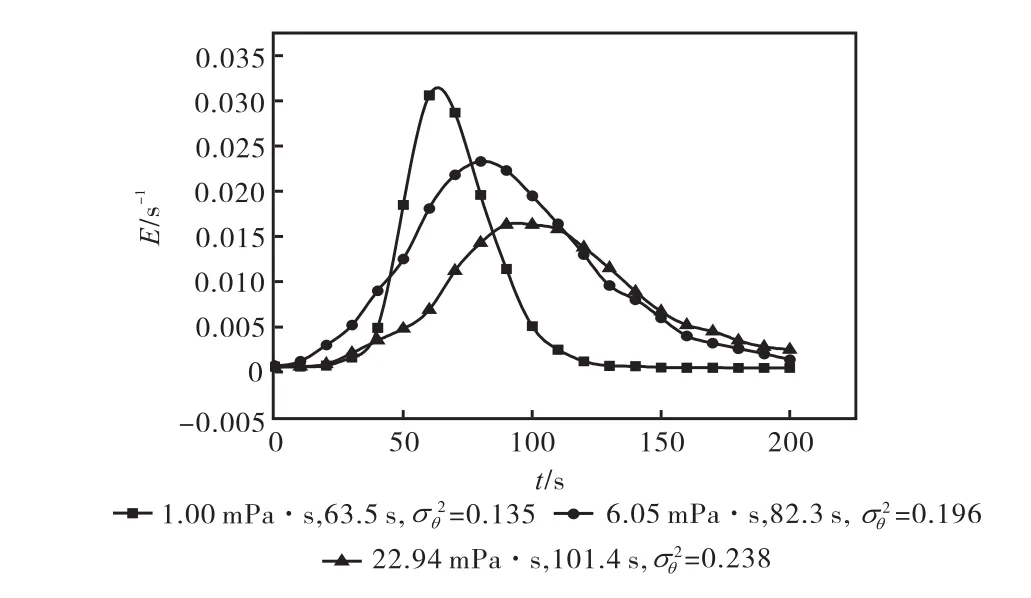

图7为进料速率 0.4,mL/s、转速460,r/min时不同黏度物料的停留时间分布.

图7 0.4 mL/s、460 r/min时不同黏度物料的停留时间分布Fig.7 Effect of liquid viscosity on residence time distribution with the feed flow rate 0.4 mL/s at 460 r/min

可以看出,进料速率相同、转子转速大小一致的情况下,停留时间随着物料黏度的增大而增大,且无因次方差变大、停留时间分布曲线变宽.实验结果与文献[3]262结论相符合.这是由于随着物料黏度的增大,液层间流动内阻力增大,液膜轴向下降的速率相应减小,导致液体停留时间变长;同时,由于轴向速率减小,在转子的刮擦作用下,液膜轴向返混程度也相对较高,使得停留时间分布曲线变宽、停留时间离散度高.

3 刮膜式分子蒸馏流动模型的建立

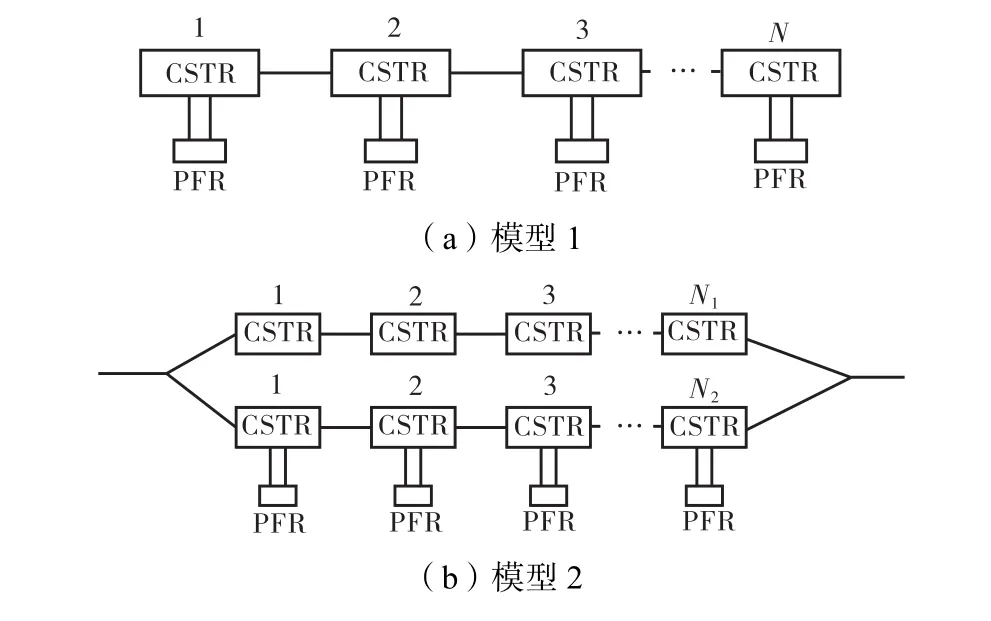

根据实验观察及 Zeboudj等[10]的分析可知,分子蒸馏壁面上液体大致具有3种不同的流动区域:头波区域、气缝区域和液膜流动区域.液体在 3个区域中的流动状态各不相同,单一的流动模型无法对其进行正确的描述.由于壁面受到转子的刮擦,使得蒸发壁面上液体混合剧烈,出现周期性的湍流,这个区域可以用多级全混流模型进行描述;在近壁面处存在层流内层,混合程度低,可以使用平推流模型对此区域进行描述.因此,可使用 2种不同的组合模型对刮膜式分子蒸馏过程进行描述.模型 1:N级全混流模型串联,每个全混流区域分别与一个平推流区域进行交换,如图 8(a)所示.模型 2:2个 N全混流串联模型进行并联,其中一个全混流串联分支中每个全混流模型分别与一个平推流区域进行交换,如图8(b)所示.

图8 刮膜式分子蒸馏流动模型Fig.8 Flow model of wiped film molecular distillation

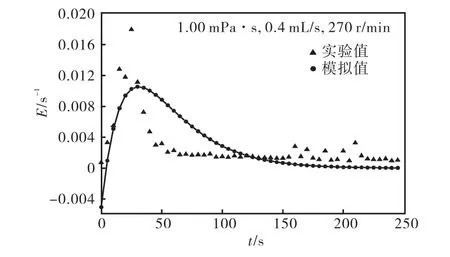

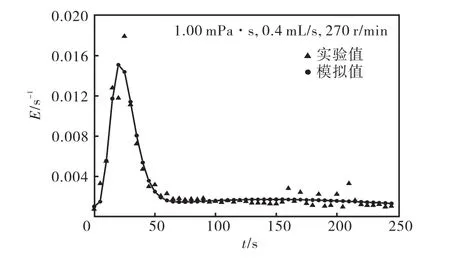

利用工况(工作介质为水,进料速率为0.4,mL/s,转子转速为270,r/min)的实验数据,使用Matlab软件对上述两模型的参数进行拟合,模拟结果与实验数据如图9和图10所示.

图9 模型1模拟值与计算值的比较Fig.9 Comparison of simulated value of model 1 and experimental value

图10 模型2模拟值与计算值的比较Fig.10 Comparison of simulated value of model 2 and experimental value

根据实验得到的 RTD曲线及实验观察的现象,使用组合流动模型对流动状况进行了描述,主要结论如下所述.

(1) 在实验条件下,可以使用模型 2(2个 N级全混流串联模型并联,其中一个全混流串联分支中每个全混流模型分别与一个平推流区域进行交换)来模拟流体在实验装置内部的流动情况.

(2) 随着转速的增加,处于转子和壁面之间的不完全全混流区域内的混合程度在逐渐加大,全混流区域的范围逐渐减小.可以预测,随着转速的持续加大,不完全全混流区域与全混流区域逐渐融合,发展成同一个区域,此时,可以使用模型1(N级全混流串联模型,每个全混流区域分别与一个平推流区域进行交换)来描述装置内流体的流动状态.

4 结 语

本文采用脉冲示踪法研究了刮膜式分子蒸馏装置的停留时间分布.实验结果表明:停留时间随着进料速率的增大而减小,在实验的进料速率范围内(0.1~0.4,mL/s),进料速率增大,分子蒸馏中的混合程度也随之增强;随着转子转速增大,停留时间先增大,当达到临界转速后,停留时间反而减小;停留时间随物料黏度的增大而增大,液膜轴向返混程度也随着增强.结合实验,使用 2种不同的组合模型对刮膜式分子蒸馏过程进行描述,经与实验数据的对比,模型 2(2个 N级全混流串联模型进行并联,其中一个区域中每个全混流模型分别与一个平推流区域进行交换的模型)在实验条件下适用,模型的模拟值与实验数据吻合较好.

[1] Lutišan J,Cvengroš J,Micov M. Heat and mass transfer in the evaporation film of a molecular evaporator[J].Chemical Engineering Journal,2002,85(2/3):225-234.

[2] Kawala Z,Stephan K. Evaporation rate and separation factor of molecular distillation[J]. Chemical Engineering Tech,1989,12(3):406-413.

[3] Cvengroš J,Badin V,Pollák Š. Residence time distribution in a wiped liquid film[J]. The Chemical Engineering Journal,1995,59(3):259-263.

[4] Levenspiel O,Turner J C R. The interpretation of residence-time experiments[J]. Chemical Engineering Science,1970,25(10):1605-1609.

[5] Cvengroš J,Pollák Š,Micov M,et al. Film wiping in the molecular evaporator[J]. Chemical Engineering Journal,2001,81(1/2/3):9-14.

[6] 程能林. 溶剂手册[M]. 4版. 北京:化学工业出版社,2008.Cheng Nenglin. Solvents Handbook[M]. 4th ed.Beijing:Chemical Industry Press,2008(in Chinese).

[7] 李绍芬. 反应工程[M]. 2版. 北京:化学工业出版社,2008.Li Shaofen. Chemical Reaction Engineering[M]. 2nd ed.Beijing:Chemical Industry Press,2008(in Chinese).

[8] 李国兵,许松林,许春建,等. 分子蒸馏过程模型化研究进展[J]. 化学工程,2002,30(3):65-70.Li Guobing,Xu Songlin,Xu Chunjian,et al. Progress in modeling of molecular distillation[J]. Chemical Engineering,2002,30(3):65-70(in Chinese).

[9] 邵 平,姜绍通,潘丽君. 刮膜式分子蒸馏液膜停留时间特性研究[J]. 合肥工业大学学报,2006,29(12):1613-1616.Shao Ping,Jiang Shaotong,Pan Lijun. Characteristic of residence time distribution of liquid film in wiped film molecular distillation[J]. Journal of Hefei University of Technology,2006,29(12):1613-1616(in Chinese).

[10] Zeboudj S,Belhaneche-Bensemra N,Belabbes R,et al. Modelling of flow in a wiped film evaporator[J].Chemical Engineering Science,2006,61(4):1293-1299.