Ø816mm大型螺杆压缩机研制

韩丽娟 施逢委 上海大隆机器厂有限公司 (200431)

0 引 言

Ø816mm大型转子螺杆压缩机,是国际上具有较大转子直径的螺杆压缩机。国际上也只有德国曼和日本神户制钢二家公司有此生产能力。国内在此领域尚属空白。本机开发研制,可以用于百万吨级乙烯及深加工和取代有特大气量需求、且目前只能依靠进口国外机组的重点工程和大型石化、煤化工领域,并可用于“十二五”规划(草案)140万t乙烯项目。

为配合国家能源结构的变化,我公司以青海昆仑碱业有限公司100万t/年纯碱装置为依托,以德国曼公司的螺杆压缩机的技术参数和技术特性为设计目标,结合原有产品的技术特点,进一步自主创新、开发研制出本产品。

1 压缩机概述

压缩机就其工作原理,可以分为容积式和动力式,其中容积式压缩机按工作特征又可以分为往复式和回转式,螺杆压缩机就是回转式压缩机中的一种。

螺杆压缩机就提高气体压力而言,与活塞压缩机相同,都属于容积式压缩机。其主要部件的运动形式,又与透平压缩机相似。所以螺杆压缩机同时具有上述两类压缩机的特点。

螺杆压缩机已在石油、化工、冶金等各领域得到广泛的应用,如火炬气、尾气、解析气、焦炉煤气、CO2气 、乙烯装置等。入口流量范围为 3~1000 m3/min,单级压比可达到10,排气压力通常小于2.0 MPa,最大功率可到5200 kW。

螺杆压缩机具有如下特点:

(1) 易损件少,连续运行时间长,可靠性高。

(2) 结构简单,操作维修方便。

(3) 动力平衡性好,机器可平稳高速工作。

(4) 体积小,重量轻,占地面积小。设备基础投资小。

(5) 适应性强。螺杆压缩机具有强制输气的特点,在宽广的范围内能有较高的效率。

(6)多相混输。螺杆压缩机的转子齿面间实际上留有间隙,因而能耐液体冲击,可压送含液气体、含粉尘气体、易聚合气体等。

由于螺杆压缩机的转子,需利用特制刀具,在价格昂贵的专用设备上加工,其壳体的加工精度要求也高,所以造价高;另外螺杆压缩机不能用于高压场合,国内机组的排气压力一般不超过2.0 MPa。

2 工作原理

螺杆压缩机是一种容积式压缩机,其工作原理分为吸气过程、压缩过程和排气过程,见图1。

图1 螺杆压缩机工作原理

1.吸气过程

图1(a)所示为螺杆压缩机的吸气过程,阳转子按逆时针方向旋转,阴转子按顺时针方向旋转。随着转子开始运动,由于齿的一端逐渐脱离啮合而形成了齿间容积,这个齿间容积的扩大,在其内部形成了一定的真空,而此齿间容积又仅与吸气口连通,因此气体便在压差作用下流入其中。在随后的转子旋转过程中,阳转子齿不断从阴转子齿槽中脱离出来,齿间容积不断扩大,并与吸气孔口保持连通。从某种意义上讲,也可以把这个过程看成是活塞(阳转子齿)在气缸(阴转子齿槽)中滑动。

吸气过程结束时,其最显著的特征是齿间容积达到最大值,随着转子的旋转,该齿间容积不会再增加。齿间容积在此位置与吸气孔口断开,吸气过程结束。

2.2 压缩过程

图1(b)、(c)表示螺杆压缩机的压缩过程。这是从上面看相互啮合的转子。吸气过程结束后,随着转子继续旋转,此时,气体被转子齿和机壳包围在一个封闭的空间中,齿间容积由于转子齿的啮合就要开始减小。被密封在齿间容积中的气体所占据的体积也随之减小,导致压力升高,从而实现气体的压缩过程。压缩过程可一直持续到齿间容积即将与排气孔口连通之前。

2.3 排气过程

图1(d)表示螺杆压缩机的排气过程。齿间容积与排气孔口连通后,即开始其排气过程。随着齿间容积的不断缩小,具有排气压力的气体逐渐通过排气孔口被排出。这个过程一直持续到齿末端的型线完全啮合。此时,齿间容积内的气体通过排气孔口被完全排出,封闭的齿间容积的体积将变为零。

从上述工作原理可以看出,螺杆压缩机是一种工作容积作回转运动的容积式气体压缩机械。气体的压缩依靠容积的变化来实现,而容积的变化又是借助压缩机的一对转子在机壳内作回转运动来达到。

与活塞式压缩机的区别是它的工作容积在周期性扩大和缩小的同时,其空间位置也在变更。只要在机壳上合理的配置吸、排气孔口,就能实现压缩机的基本工作过程。

螺杆压缩机的排气也具有脉动性,但由于压缩机转速高,齿数又多,所以输气脉动性相应较小,气流可视为平稳均匀的。

由于同步齿轮及轴承的作用,保证了转子与转子,转子与壳体之间在工作时有较小的间隙,使压缩过程中既没有摩擦又起到密封气体、提高气体压力的目的,这样就可以使压缩机达到较低的漏气损失和机械损失,从而获得较高的效率。

3 结构特点

螺杆式压缩机是由两个旋转螺杆(阳转子与阴转子)平行的配置在“∞”形气缸内部,并置于气缸体和气缸头的轴承上,在吸入侧、排出侧,轴承与转子之间有轴封装置,它可防止轴承的润滑油漏入气缸和气体由气缸向外泄漏。两转子在吸气段外侧均有同步齿轮,使转子与转子之间保持正常的间隙,而且同步齿轮的速比与螺杆转子的速比相等。在每个转子的排气端外侧装有止推轴承,它用于承受由吸入和排出压力差而产生的轴向推力(见图2)。

阴阳转子之间、转子与气缸之间以及螺杆端面与气缸壁之间均有较小的间隙,工作时相互之间不接触,因此不会产生摩擦,也无需进行润滑,为了使转子间的间隙保持到最小值,以及减少热膨胀对间隙的影响,气缸壳体采用循环水冷却,压缩腔内喷入适量的冷却软水,以控制因压缩而升高的排气温度。

3.1 机壳

机壳由气缸体、气缸头、前盖和后盖等组成,气缸体、气缸头和后盖又沿水平中心分为上下两部分,在气缸体上,下部焊有水罩壳,围成冷却水套,气缸头上部设有特定形状的进气口和喷入冷却水的接口,气缸体下部支承于底座上,在气缸排气侧端面上开有蝴蝶形轴向排气口,另外在径向开有三角形排气口,它具有最大可能的通流面积,使排气时的损失达到最小值。由于压缩腔内喷水,介质中的CO2组份溶于水后呈酸性,会对气缸产生腐蚀,因此气缸体和气缸头均用耐腐蚀材料铸造而成,它们经过必要的热处理而具有足够的刚度。

3.2 螺杆转子

水平并排安放的一对啮合的螺杆转子是螺杆压缩机的关键性零件,其中阳转子有四个凸齿,阴转子有六个与阳螺杆相啮合的凹槽。螺杆转子经过精密加工,其齿顶和端面上制有精细的密封棱边,它们与壳体之间的微小间隙就靠这些棱边来保证,而且转子经过多次的动平衡试验,因此加工完毕后的转子必须加以保护。 转子的材质为锻钢,它需经过必要的热处理。

3.3 同步齿轮

同步齿轮安装于压缩机吸入端外侧的转子轴颈上,以保证阳、阴转子运转时的同步性,且齿轮具有较高的精度,故足以保证高速传动的正确性以及转子运转时正确的微小间隙。为了便于调整转子之间的间隙,阴转子上的被动同步齿轮由轮毂和齿轮(齿轮分成二片)组成。同步齿轮用压力油润滑,顺便提一下,厚薄齿轮错位,主要为了一旦转子逆转时起到保护作用,使转子不会被损伤。

图2 压缩机结构

3.4 轴承

轴承包括径向轴承和止推轴承两种,均采用滑动轴承型式,止推轴承承受压缩机在正常运转时,由吸入和排出压力差而产生的推力。轴承均由压力油润滑,转子之间的间隙,转子外圆与气缸的间隙,以及转子两端面与气缸壁之间的间隙均与径向轴承、止推轴承的间隙有密切的关系,所以轴承的间隙必须保证在要求限度之内,当发现轴承摩擦或其他原因引起间隙增大时,必须加以调整,必要时调换轴承。

3.5 密封装置

转子两轴端的密封均采用石墨迷宫式密封。填料箱中分别装有五或者六个整体的石墨环,石墨环外侧用金属环加固,吸入侧石墨环一端装有波形弹簧使石墨端面产生预紧力,籍以密封气体,防止泄漏。吸入侧填料外端还有左右梯形螺纹密封,排出侧填料箱内除石墨平滑型密封外,还采用充气密封,用来防止轴承润滑油向气缸腔渗入以及水气向油箱渗漏。石墨还与轴之间有极小的间隙,环是静止状态的,轴与石墨环万一接触时,石墨环可以自由的径向移动以避免轴表面损伤。

4 技术性能参数

表1 国内外同类机型参数比较

通过以上参数对比,可以看出该产品已达到国际同类产品的技术指标。

5 关键技术与解决方案

5.1 双道充气碳环密封

鉴于石油化工生产装置大多数在易燃、易爆、有毒、长周期连续生产等条件下运行,为了防止介质的泄漏,确保安全生产,设计时密封装置需要重点考虑,尤其是大直径螺杆压缩机的轴密封。

在设计过程中巧妙地应用传统的密封环组件、隔环、波形弹簧、油封压盖等,设计出双道充气密封结构(见图3)。

图3 双道充气碳环密封

碳环悬浮在转子轴密封处轴颈上,靠极小的径向间隙有效地控制压缩介质向外(轴承)侧泄漏,碳环端面在波形弹簧和气体压力的双重作用下紧紧贴住隔环端面而获得密封。碳环在机器运转时处于半悬浮状态,可以自由地作径向移动,当轴与碳环内孔接触时,产生极小的摩擦力矩,使碳环磨损极小,使用寿命得到保证;再配上合理的充气压力控制系统,采用差压式气动薄膜调节阀控制充气量,使大直径螺杆压缩机的密封性能和寿命问题都得到解决。这种密封结构既能确保压缩机轴端的密封性,又能保证压缩介质本身的纯度。

5.2 机械式镶轴转子

转子是螺杆压缩机的关键零件,在运行中转子承受很大的载荷,如气体压力、转子质量及回转惯性力,因此,设计时需考虑转子要有很好的强度和刚度。

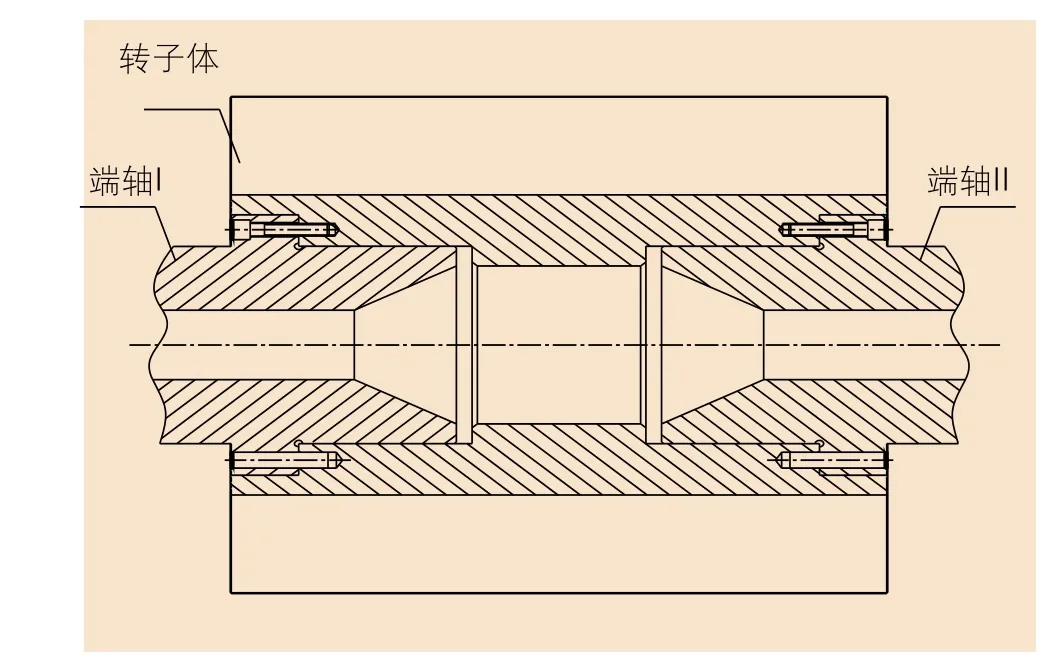

考虑国内基础工业的实际现状,2Cr13材料的大直径转子(>600mm)整体锻件的机械性能及晶粒度等指标往往不能满足设计要求,导致压缩机运转时容易出现断轴事故,鉴于上述原因,设计出一种新型结构—采用机械式连接方式将三段分体的锻件(二根端轴和一根转子体)合成一体,再进行整体机加工(见图4)。

图4 转子结构

分段的2Cr13锻件热处理性能与晶粒度容易保证,转子体粗加工齿形后进行热处理以消除切削应力,两端镶轴,端轴和转子体间采用过盈定位、螺栓连接、销传递力矩,连成一体后,再完成各道工序加工。这样既能保证转子的精度和各档轴同心度,又能保证连接可靠性、从而确保压缩机能长期安全运行。

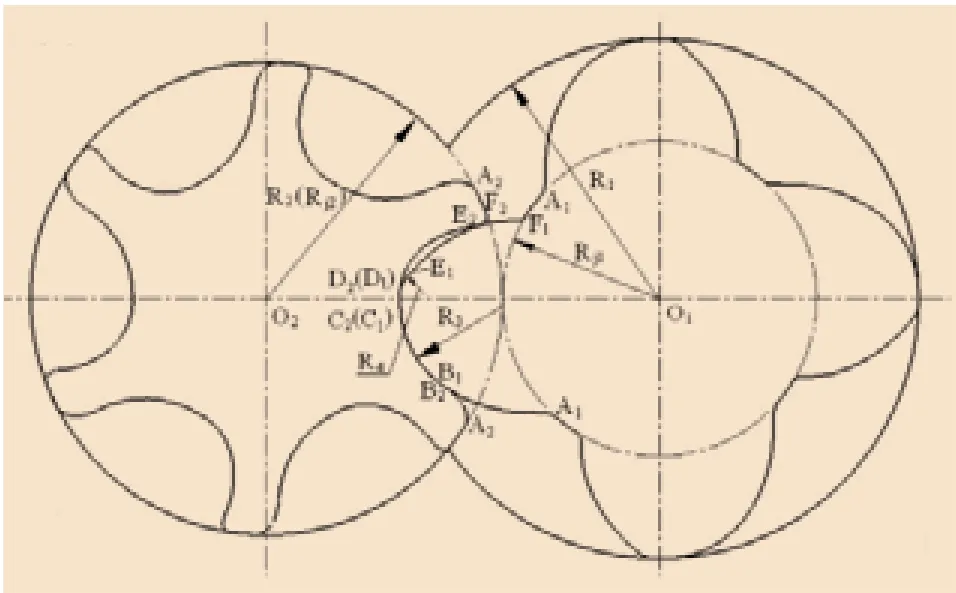

5.3 改进的高效齿形

齿形改进是推动双螺杆压缩机改善性能,拓宽应用领域的主要动力。目前,常用的齿曲线有:点、直线、摆线、圆弧、椭圆、抛物线、渐开线、双曲线及包络线。齿形中的尖点会引起较大的气流扰动,诱发高噪声;同时,尖点处型线不易加工,刀具磨损严重。为避免型线中出现尖点,现代转子齿形的设计大多避免采用点、直线和摆线,而采用圆弧、椭圆等二次曲线及其包络线,使转子实现曲面对曲面的密封。

本机组齿形由四段圆弧性质、二段椭圆性质的齿曲线组成(见图5)。

图5 不对称齿形

该齿形是一种效率高、寿命长、加工性能好的双螺杆压缩机的转子齿形,呈流线型,兼顾过流面积大,泄漏三角形小,接触线短,封闭面积小等因数,提高了压缩机容积效率和可靠性,效率比原先提高了3%,并降低了噪声。另外本转子齿形既可采用成型铣削加工,也可采用磨削加工,刀具磨损均匀,从而减少修刀次数,延长刀具寿命,型线的加工性能优越。

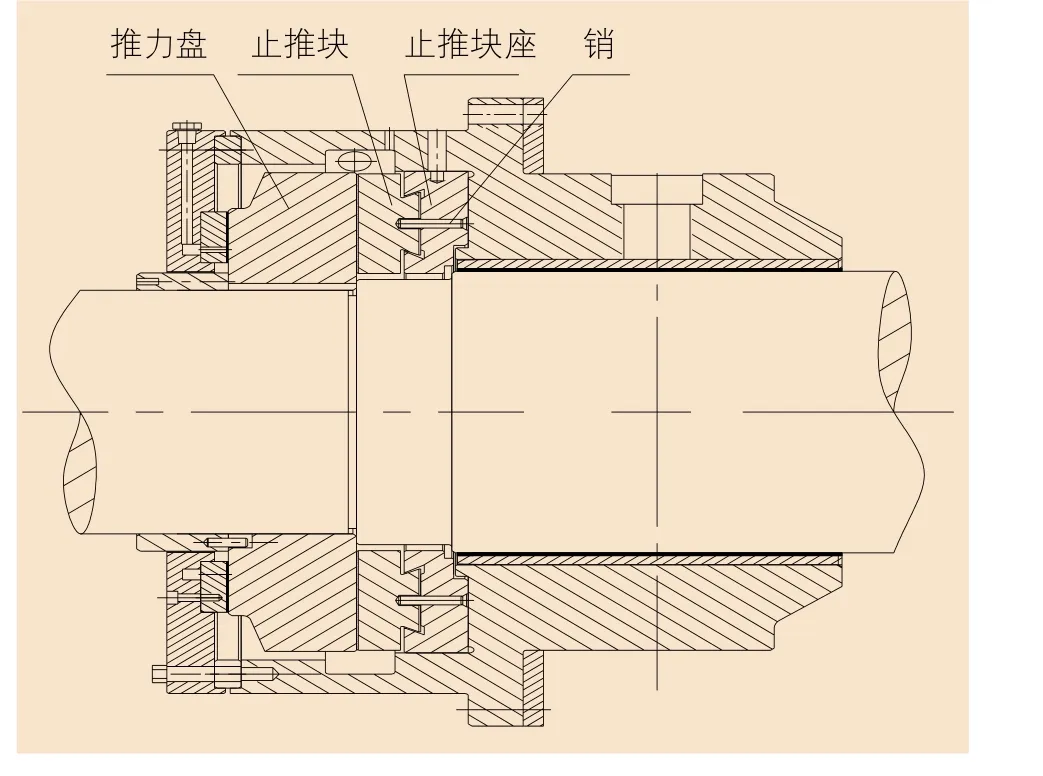

5.4 可倾瓦块止推轴承

压缩机转子的自重以及运行中产生的气体力、回转惯性力等均由轴承来承载,轴承的设计往往是压缩机可靠运行的关键。考虑本机组工况的恶劣,采用自主创新设计的可倾瓦块止推轴承(见图6),可倾瓦块止推轴承的止推块由若干弧形瓦块组成,各止推块能够适应工况的变化自动调节斜度,这样可以在不增大止推轴承面积的情况下有效地增大轴承的承载能力。

图6 轴承剖面

当载荷或者速度发生变化时,各止推块可以适应变化自动调节斜度,出油侧的油膜厚度相应改变,但间隙比保持不变,这样轴承就可以在载荷或者速度经常发生变化的工况下工作,从而解决高转速和大推力下的轴承寿命问题。

6 研制成果的优势

6.1 Ø816mm大型转子螺杆压缩机关键部件的设计,采用了新的技术:如采用可倾瓦推力轴承结构、双道充气碳环密封、机械式镶轴连接结构的转子、高效的齿形、工艺轴加工方式等。确保了压缩机能够长期、可靠、平稳地运行,同时提高了机组效率。

6.2 选用Ø816mm大型转子螺杆压缩机,可以减少工艺流程装置中配套的压缩机台套数。就纯碱项目来说,年产100万t装置,原选用Ø630机型需10~12台,现选用Ø816机型,则仅需5~6台,机组配套可以减半,其优点如下:

(1) 用户采购压缩机设备总费用降低;

(2) 设备总占地面积减小,厂房投资大大降低;

(3) 设备相应配套的仪表控制、故障点也减少,操作维护更加方便;

(4)设备日常维护费用降低。

6.3 单台机组价格比进口同类机型低1/2以上。

7 社会及经济效益

Ø816mm大型转子螺杆压缩机的研制成功,填补了国内空白,打破了国外同行业在此领域的垄断地位,推进了装备自主化,为国家重点工程提供设备安全保障。既为公司赢得新的利润增长点,又为国家节约大量的外汇,并且创造了此产品设计和生产能力世界第三、国内第一的业绩,有着良好的发展前景和深远的意义。

该产品可在石化、煤化工、制碱及冶金等各领域应用,也可用于百万吨级乙烯及深加工装置、焦炉煤气制氢或提甲醇装置、西气东输工程的加压站等项目。

自2009年研制成功后,已实现销售6410万元。为公司创利781万元。2012年已接订单7200万元。据市场调研,全国每年的需求量在80台左右,按每台750万元计算,31.25%的市场占有率25台计算,保守估计可每年实现销售1.875亿元,创造利润1000万元左右。

8 结 语

Ø816mm大型螺杆压缩机,是学习、吸收国外先进技术,同时结合本身具有几十年的设计、制造螺杆压缩机的经验,在此基础上进一步创新并研制出具有国内领先、国际先进水平,是完全拥有自主知识产权的创新技术产品。

该项目在研制过程中,取得三项实用新型专利:《一种双螺杆压缩机的双道充气密封装置》专利号:ZL200820151886.X,《一种双螺杆压缩机转子结构》专利号:ZL 201020113982.2,《螺杆压缩机的工艺转子》专利号:ZL200920286141.9。申请了一项发明专利《一种双螺杆压缩机的转子齿型》申请号:201010133942.9。