AP1000核电稳压器大锻件特点及制造技术

0 引言

长期以来,中国的能源结构以煤炭为主,造成了较为严重的环境问题,同时已难以满足经济快速发展的需要,大力发展高效、清洁的能源——核电是我国现阶段解决能源紧缺、改善能源结构的战略选择。在目前世界63座在建核电站中,中国就有26座,主要堆型包括自主开发的二代和二代改进型核电、俄罗斯VVER-1000核电、美国AP1000核电以及法国EPR核电,其中AP1000核电和EPR核电由于其优越的安全性和经济性,属于典型的第三代核电。日本福岛事故后,国际社会对核电的安全性更加重视,安全性能更高的第三代核电技术倍受重视而成为市场主流。

AP1000是由美国西屋公司开发的先进的非能动压水堆机组,采用ASME标准设计,单机发电功率约为1 250MW,设计寿命达60年,是我国将来较长一段时间内核电建设的主力机型之一。目前在浙江三门建设的AP1000核电厂1号机组将成为世界上首台并网发电的AP1000核电机组。上海电气核电设备有限公司承接的AP1000稳压器是三门1号机组中唯一的一个国产关键核岛主设备,上海重型机器厂有限公司(简称上重)作为上海电气旗下的大型铸锻件专业制造企业,依托三门AP1000核电项目,成功研制出世界首套AP1000稳压器大锻件。

1 AP1000稳压器大锻件技术特点

1.1 AP1000稳压器概况

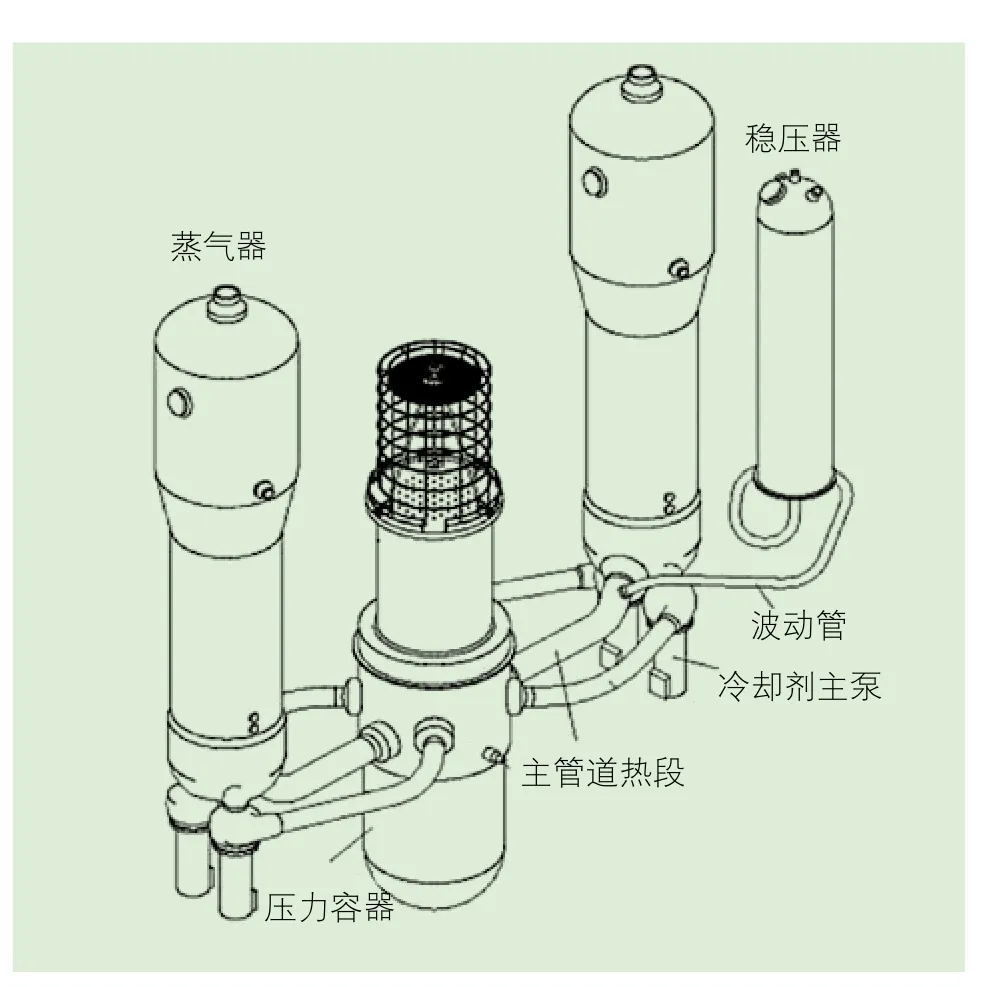

目前国内运行及在建的核电厂主要为压水堆,稳压器位于压水堆反应堆一回路,连接压力容器与蒸汽发生器,基本功能是建立并维持一回路系统的压力,避免冷却剂在反应堆内发生容积沸腾,属于保证整个核电厂安全运行的关键设备。

AP1000稳压器是一个锻焊结构的立式圆筒,上下分别是半球形的封头,总高12.1 m,最大外径Ø2.34 m。稳压器下封头底部波动管接管与波动管对接后与一环路热管段相连,稳压器上封头设有喷淋管道以及能提供超压保护的安全阀组。

图1 AP1000核岛主设备分布

二代和二代改进型核电稳压器为板焊+锻焊结构,其中筒体采用钢板卷焊制成,封头则由半球形封头与若干个接管锻件组焊而成。AP1000稳压器为提高安全裕度,全部采用锻焊结构,减少了主要焊缝数量并避免了纵焊缝。

图2 AP1000核电稳压器结构及大锻件分布

1.2 锻件技术特点和制造难点

(1)概况

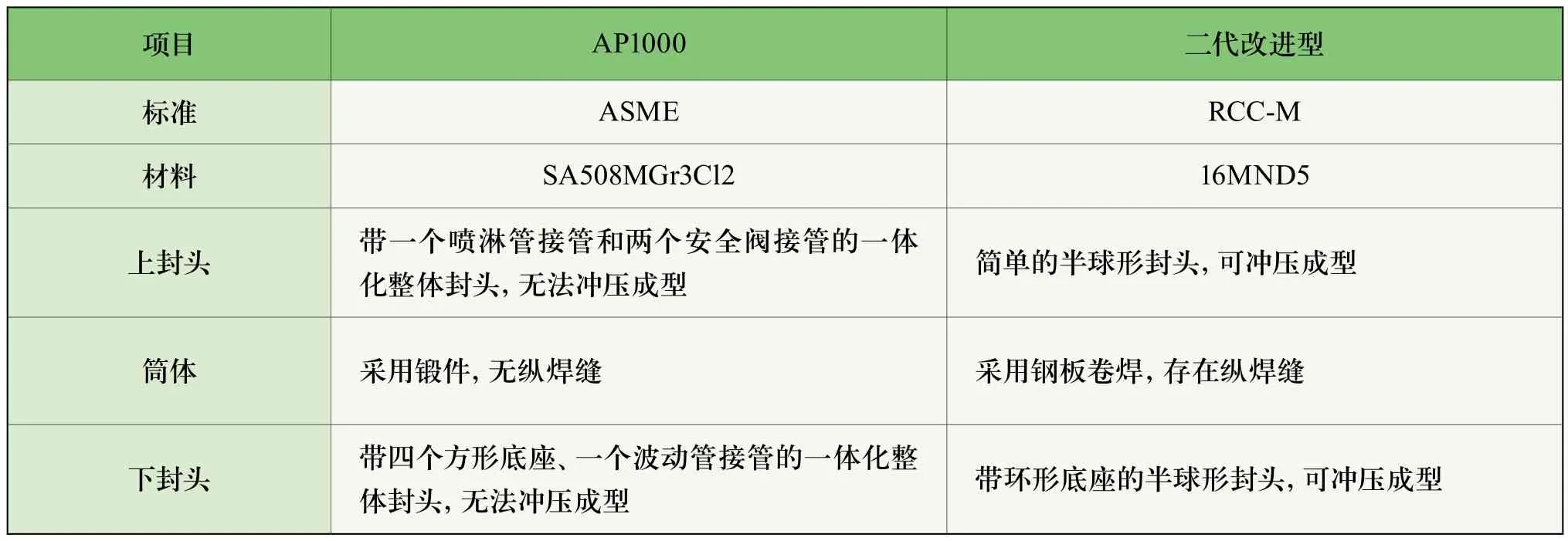

建造AP1000稳压器所需的大锻件包括两个封头(上、下封头)和三个筒体(上、中、下筒体),锻件材料为SA-508MGr3Cl2。与二代改进型核电相比,由于设计安全裕度更高、寿命更长,AP1000稳压器锻件性能要求较二代和二代改进型核电有较大提高,除此之外,AP1000稳压器采用了一体化设计以减少主要焊缝,导致封头几何形状十分复杂。

表1 AP1000、二代改进型核电稳压器锻件主要技术特点对比

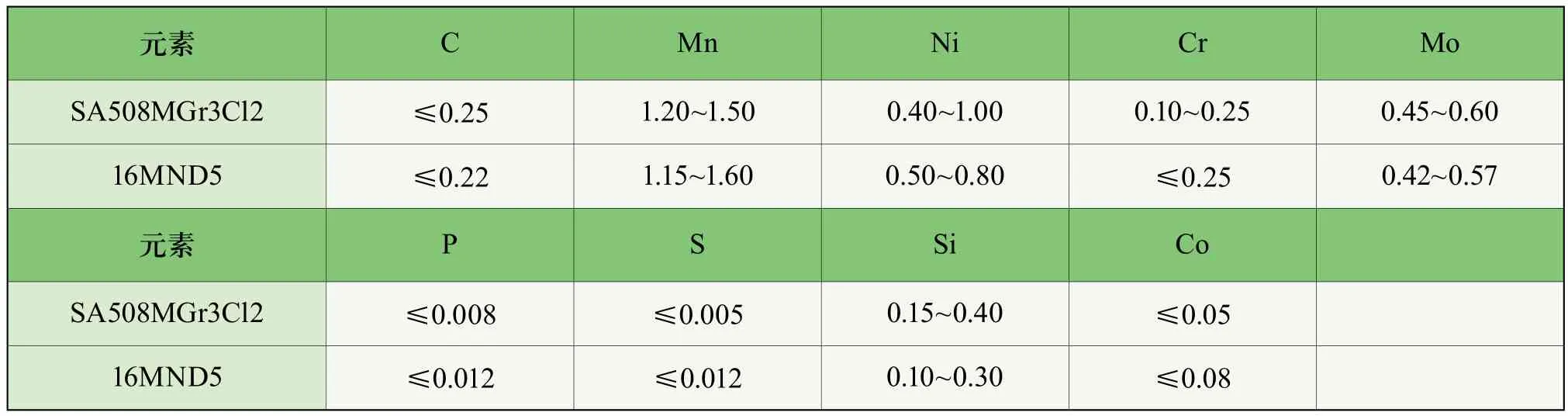

(2)化学成分

AP1000稳压器锻件材料为SA-508MGr3Cl2,主要合金成分与制造二代改进型核电稳压器的16MND5相近,但有害元素的控制要求更高,提高了冶炼难度。

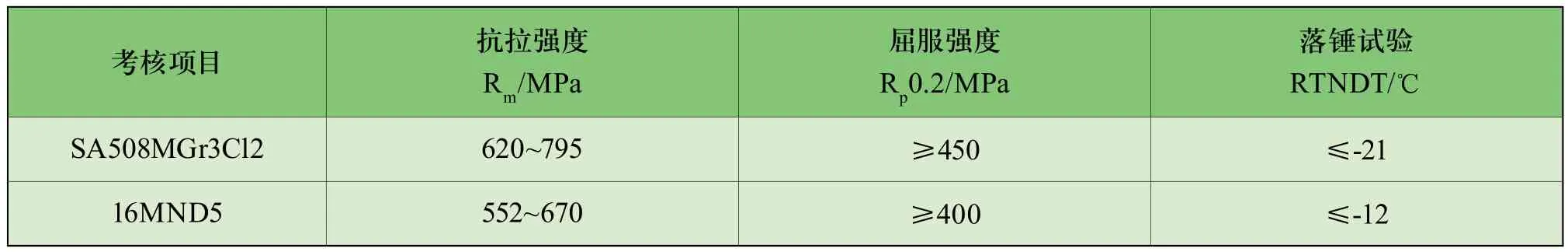

(3)力学性能

AP1000稳压器锻件力学性能要求较二代改进型核电提高幅度较大,如室温拉伸试验抗拉强度下限从552MPa提高至620MPa,落锤试验RTNDT考核值从≤-12℃提高至≤-21℃。更严格的性能要求意味着AP1000稳压器锻件对冶炼成分控制、热处理技术提出了更高的要求。

表2 AP1000、二代改进型核电稳压器锻件主要成分对比 (质量分数,%)

(4)封头锻件

AP1000稳压器封头锻件采用一体化设计,要求将二代改进型核电中焊接到球形封头上的接管改为直接锻出,其中上封头带有两个安全阀接管和一个喷淋管接管,下封头带有一个波动管接管和四个方形底座。改为一体化设计后,稳压器封头锻件的几何形状十分复杂,成型难度显著增加。

表3 AP1000、二代改进型核电稳压器锻件主要力学性能指标对比

(5)筒体锻件

AP1000稳压器筒体锻件调质尺为Ø 2 805/Ø2 510×4 015mm,锻造成型方法与二代改进型蒸发器筒体锻件相同。除性能要求高带来的难度外,由于其调质壁厚仅为148mm,而筒身高度超过4m,加热至高温状态时锻件整体刚度较弱,易发生较为严重的热处理变形,如何有效控制热处理变形将是筒体锻件需要克服的主要制造难点。

2 技术准备

整个锻件的研制依托三门核电稳压器项目进行。在正式进行试制之前,必须进行必要的技术准备工作。

2.1 确定工艺路线

根据工艺装备特点和核电大锻件的技术要求,AP1000稳压器大锻件的制造工艺流程如下:

双真空冶炼、注锭→锻造→锻后热处理→粗加工→性能热处理 取样、性能试验→精加工→终检测(包括无损检测、尺寸检查等)

其中冶炼、铸锭、锻造、性能热处理是保证获得合格锻件的关键工序。

2.2 成分设计和优化

SA508MGr3Cl2钢是一种低合金钢,主要合金元素为C、Mn、Mo、Ni以及其他微量元素。不同合金的具体含量的直接影响了锻件的最终性能,故需要在规范允许的范围内调整合金的具体含量以尽量挖掘材料潜力。主要合金的作用如下:

C:这是最重要的强化元素,但过多的C会使钢的韧性下降。因此在保证强度的前提下,应尽可能的选取相对较低的碳含量。

Mn:可以较强的提高钢的淬透性,可强化基体、使铁素体韧性特别是低温韧性提高。同时,Mn会促成P和其他杂质原子在原奥氏体晶界产生偏聚,降低晶界内聚力,增加回火脆性,为了弥补这一缺点,提高Mo含量,通过Mo的固溶抑制P和其他杂质原子的晶界偏聚。由于SA508MGr3Cl2本身合金含量偏低,Mn的作用至为关键,宜将Mn控制在成分范围的上限。

Mo:可以提高淬透性、耐热性和减小回火脆性。为保证锻件具有足够的抗回火脆性,应将Mo控制在规范要求的中上限。

Ni:镍能提高碳的活度,增强碳原子在位错周围的偏聚,阻碍位错移动,从而起到间接固溶强化作用。在强化的同时,能提高铁素体韧性特别是低温韧性,所以将镍含量控制在成分范围的上限对锻件的性能有利。

除此之外, P、S、Sn、Sb、As等有害元素将恶化钢的韧性,含量应尽量低。

2.3 材料相变研究

为研究SA508MGr3Cl2材料的相变行为,给制定热处理工艺提供科学依据,故在 Gleeble-3500 热模拟试验机上采用膨胀法测量了SA508MGr3Cl2材料的连续冷却曲线(CCT曲线)见图3。

图3 SA508MGr3Cl2材料的CCT曲线

由CCT曲线可以看出:等速连续冷却过程中SA508MGr3Cl2钢贝氏体转变的冷速区域很大,即在0.5~20℃/s 之间可以获得完全的贝氏体组织,但温度范围较窄(400~600 ℃),要避免出现先共析与共析组织必须冷却速度大于 0.5℃/s。

AP1000稳压器力学性能要求很高,应尽量提高冷却速度以获得转变温度较低的下贝氏体组织。

2.4 封头成型工艺路线

AP1000稳压器封头锻件由于几何形状复杂,已不能采用传统的冲压成型方案获得所需尺寸的锻件。如何完成封头成型是锻件研制过程中需要解决的首要难题。

此类异型封头的成型存在两种技术路线,一是设计出复杂的成型模具和锻造工艺实施仿形锻造,二是将异型封头包含在一个尺寸较大的实心圆柱体中,然后使用机械加工方法成型。前者如法国克鲁索在制造二代核电水室封头时,设计了复杂的专用成型模具和冲孔翻边工艺,将封头上的管嘴直接锻出,而日本制钢所则采用了第二种方案。

上述两种方法各有利弊,仿形锻造而成的锻件外形与交货尺寸接近,钢锭利用率高,后续机械加工量小,制造周期短。但实施锻造前需要设计、制造复杂、昂贵的专用成型模具,技术风险较大。虽然所需钢锭较小,但考虑到制造模具所需的费用,制造成本亦十分高昂。加工成型方案需要更大的钢锭,钢锭利用率较仿形方案至少降低一倍,后续机械加工量很大,同时锻造而成的圆柱形锻件毛坯由于厚度大,其中心很难压实,如何满足严格的无损检测要求,是设计锻造工艺时需要解决的重要课题。

3 制造过程

3.1 双真空冶炼、注锭

核电大锻件对材料的纯净度要求非常高,一般选用真空冶炼+真空浇注(即双真空冶炼)工艺制造所需高纯净度钢锭。制造AP1000稳压器大锻件需要200 t级双真空钢锭。

AP1000稳压器大锻件要求有害元素含量控制到一个极低的水平,同时为满足严格的性能要求,必须严格按照成分优化目标值将合金元素控制在规范上限。要实现上述工艺目的,首先应精选炉料,选用合理配比的优质重废钢、轻废钢和优质生铁,然后在电炉中粗炼钢水(见图4),冶炼过程尽量降低P、S含量,并将Cr、Mo 等元素含量调整至接近规定值。钢水粗炼结束后转入精炼炉进行真空精炼(见图5)。精炼目的是进一步去S,同时调整合金成分以符合内控指标要求。当精炼钢水出钢温度、化学成分满足规定要求时,钢水在真空浇注室内进行浇注。

采用上述技术制造出的钢锭纯净度优良,P≤0.005%,S≤0.002%。

图4 电炉粗炼钢水

图5 精炼炉精炼钢水

3.2 锻造

3.2.1 封头锻件

为保证全球首套AP1000稳压器的按期开工,上重选用了技术风险相对较小的机械加工成型方案,所需的双真空钢锭为200t级。采用此方案后,虽然避开了管嘴成型的难题,但由于锻件外形由碗状封头改为圆柱形实心锻件,中心锻透、压实难度显著提高。

为充分打碎钢锭原始铸态组织,锻合钢锭中的疏松、气孔等缺陷,故采用墩粗、宽砧强压(WHF)、中心压实锻造法(JTS)等多种锻造工艺方法,保证中心位置也有足够的锻比,从而获得所需的中心压实效果。

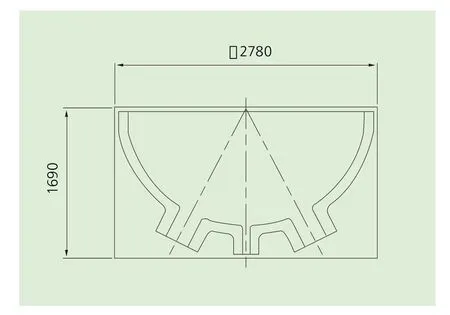

图6 稳压器上封头锻件毛坯尺寸

图7 稳压器下封头锻件毛坯尺寸

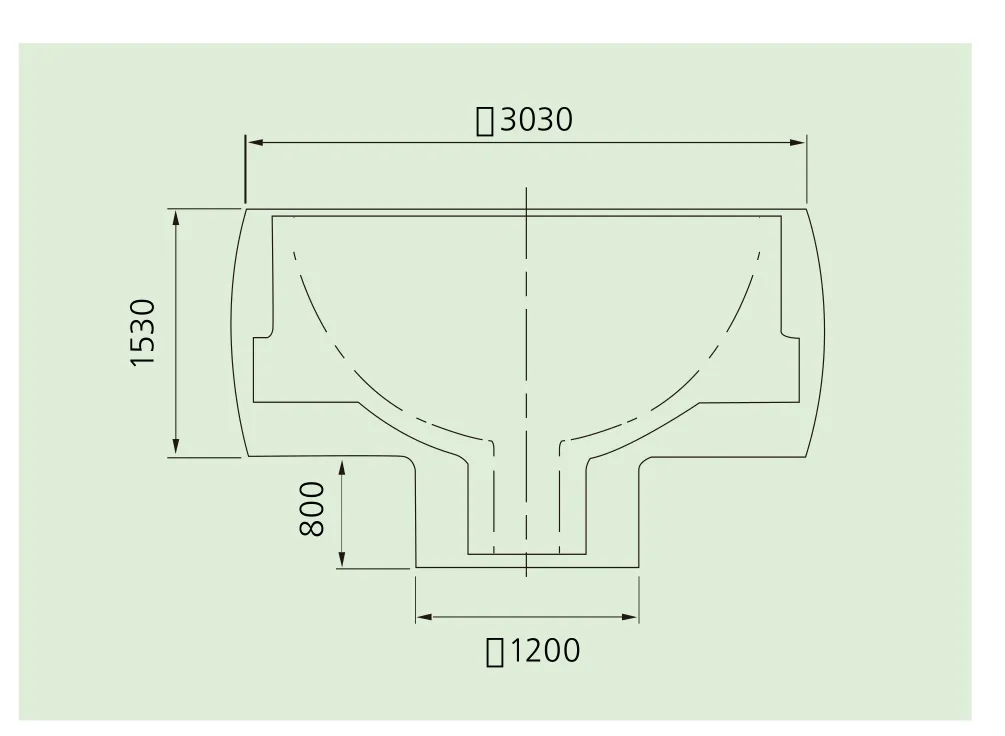

图8 165MN压机和630t·m操作机对稳压器封头锻件实施锻造

3.2.2 筒体锻件

AP1000稳压器筒体锻件与其他核电主设备如蒸发器、压力容器筒体锻件相比尺寸较小,且形状比较简单,锻造成型制造难度较小。AP1000稳压器筒体锻件的锻造过程如下:

(1)热送钢锭,切头、切尾,获得所需坯料;

(2)对坯料进行镦粗、拔长;

(3)镦粗、冲孔;

(4)将冲孔后的坯料套在一个芯棒上,转动所述芯棒,使得坯料也随之转动,同时三点砧相对于所述芯棒对套在所述芯棒上的坯料多次施加压力,形成圆形筒体;

(5)锻件外形精整完工。

合理使用三点砧保证筒体圆度是锻造工艺实施过程中需重点关注的问题。

图9 稳压器筒体在165MN自由锻油压机上锻造成型

3.3 性能热处理

3.3.1 封头锻件的热处理

与二代改进型核电相比,AP1000稳压器大锻件对材料的强度、韧性配比的要求显著提高。SA508MGr3Cl2材料合金含量较少,本质上属于中等淬透性能的钢种,如何同时满足锻件严格的强度、韧性要求,是设计热处理工艺所需解决的首要问题。

AP1000稳压器上、下封头均属于异型封头,不但需要在碗口处取样,管嘴上亦需要取样进行相关性能检测。在大型通用水槽中淬火时,稳压器封头由于其结构特点,锻件表面尤其是管嘴附近流场往往不佳,再加上封头淬火时常见的蒸汽膜富集问题,冷却效果很差,性能难以合格。为解决稳压器封头热处理难题,上重公司与上海交通大学开展合作,根据稳压器封头形状设计、制造了专用水槽喷射装置,引导高速水流对封头锻件表面进行强有力的冲刷,改善锻件表面附近的流场,有效打破阻碍热交换的蒸汽膜,从而获得强烈的淬火水冷效果。

图10 稳压器封头淬火

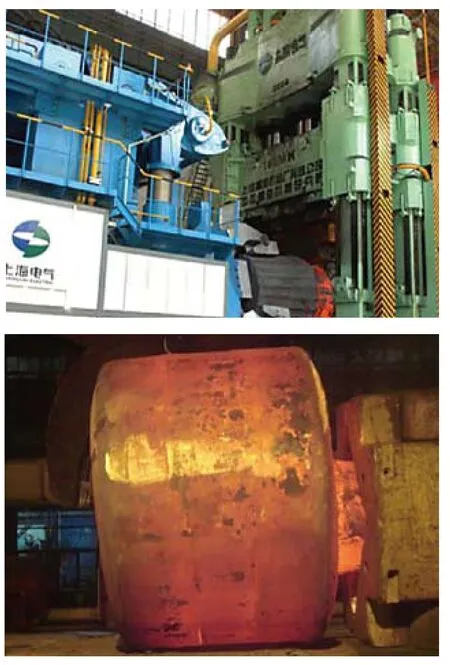

表4 AP1000稳压器典型锻件主要力学试验结果

在电子扫描显微镜(SEM)下观察封头锻件金相组织,主要为下贝氏体组织,贝氏体铁素体条成明显针状,析出的碳化物分布均匀、致密,基本沿针状贝氏体铁素体条平行排列,具有明显的方向性。这种组织是在较高的冷速下条件下形成的。

图11 稳压器封头锻件金相照片(SEM)

最终力学检测和金相分析结果表明,上述强冷淬火工艺方案取得了良好的效果,封头锻件强韧性水平较考核要求均有较大富余量。

3.3.2 筒体锻件的热处理

与封头相比,筒体锻件在水槽中的流场要好得多,且不存在蒸汽膜富集的问题,易获得较好的淬火效果,获得所需力学性能的难度相对较低,但由于整体刚度较低,如何控制热处理变形是需要重视的问题。

为防止稳压器筒体在热处理加热、冷却过程中发生过大的变形,上重公司已摸索出一整套行之有效的热处理变形预防方法,控制要点如下:

(1)工件在热处理炉中水平摆放,支撑点均匀分布,保证工件受力均匀;

(2)避免偏心装炉,保证加热的均匀性;

(3)强化热处理淬火转移操作,保证工件进入水槽中心,保证工件冷却的均匀性。

(4)机械加工

AP1000稳压器上、下封头形状复杂,且由于采用加工成型方案,在调质之前,稳压器封头锻件必须从圆柱体加工至尽量接近交货状态的尺寸,故粗加工工序的机械加工量大,技术难度高。为保证封头加工的质量和速度,上重设计的机械加工方案如下:

(1)热切割制坯

对于锻出的圆柱形毛坯,采用热切割的方法去除大部分余料。为避免热影响区影响封头锻件本体,切割后的坯料应留有足够的余量。

(2)碳弧气刨成型

碳弧气刨是利用在碳棒与工件之间产生的电弧热将金属熔化,同时用压缩空气将这些熔化金属吹掉,从而在金属上刨削出沟槽的一种热加工工艺。碳弧气刨操作灵活,可将封头几何形状基本加工出,加工效率数倍于机床,但为避免碳弧气刨带来的增碳和热影响区影响封头锻件本体,需留有足够的余量待后续机床加工。

(3)数控机床加工完工

稳压器上、下封头形状复杂,尺寸精度要求很高,最后一步的粗加工和最终的精加工均需在数控机床上完成。

图12 上封头锻件在数控机床上加工曲面

图13 精加工结束的稳压器上封头锻件

图14 完工的稳压器下封头锻件

图15 完工的稳压器筒体锻件

4 结 语

AP1000作为我国引进的第三代核电,已成为未来中国核电站主力堆型之一。尽快实现AP1000核电主设备大锻件的国产化,对快速推进AP1000核电建设,缓解我国能源紧缺和环境恶化的处境,支持我国经济可持续发展将起到举足轻重的作用。稳压器是采用大锻件制造的AP1000核电关键主设备,由于性能要求提高和一体化设计带来的复杂几何外形,AP1000稳压器大锻件制造难度较二代加核电明显增加。

经过两年的技术攻关,上海重型机器厂有限公司通过在冶炼、锻造、热处理、机械加工等多个工序上开展自主创新,成功完成了世界首套AP1000稳压器大锻件的研制,锻件各项性能满足AP1000稳压器锻件采购技术规范要求且有较大富余量,综合技术水平达到世界先进水平。