双进双出钢球磨煤机双可调式动静态分离器研发与应用

0 引 言

双进双出钢球磨煤机是火力发电厂直吹式制粉系统的主体设备,具有煤种适应广、自动化程度高、出力和细度稳定、维护操作简便等特点,近年被广泛使用。每台磨煤机配有两个独立分离器、左右对称。目前,国内运行的双进双出磨煤机主要供应商是SVEDALA公司、FW公司和ALSTOM公司,沈阳重型机器厂和上海重型机器厂引进ALSTOM公司的技术制造。这三家供应商制造的双进双出钢球磨煤机结构各有特点,例如在分离器结构方面:FW公司分离器为静态惯性双流道式,SVEDALA公司和ALSTOM公司分离器为静态离心挡板式。

2006年笔者负责聊城发电有限公司2×600 MW超临界机组(#3、4机组)锅炉制粉系统磨煤机的设计。由于燃用煤种为山西阳泉无烟煤与贫瘦煤的混煤,煤质挥发份低(Vdaf≈10%)、可磨性差(HGI=37~67),属于极难燃煤种,磨损指数达ke=6.2~18, 煤的着火、燃尽性能很差。为提高锅炉运行的经济性,保证无烟煤和贫煤等低挥发分煤种的着火和稳燃,应采用较细的煤粉细度。然而现有三家公司的分离器结构都很难满足这要求。按照ALSTOM公司双进双出钢球磨煤机配置的分离器为静态分离器,由于结构原因,在遇到高细度煤粉时,存在磨煤机出力损失大,循环倍率大,分离效率低,煤粉颗粒均匀性差,出口之间煤粉浓度偏差大等缺点。因此要求研发一种既适应双进双出钢球磨煤机运行要求,又能满足高煤粉细度和均匀性指标(≥1.1),具有多煤种适应能力、调节方便、简单可靠的分离器。

20世纪80年代后,国内引进中速磨煤机、水泥立磨等有部分配有旋转式分离器,但是在双进双出钢球磨煤机上还没有采用旋转分离器。笔者在双进双出钢球磨煤机上增加动、静态分离器的构思与业主进行了交流,经过双方沟通,业主接受了设计方案。经过近一年半的时间,完成双进双出磨煤机双可调式动、静态分离器的设计,并取得了成功。此后,该技术又分别用于华润常熟、贵州塘寨和四川巩县等多家大型发电机组中,为提高锅炉热效率,降低飞灰含碳量及NOX排放量,使飞灰变为一种畅销的副产品,对经济效益和保护环境发挥了很好的效用。

1 双可调式动静态分离器的设计原理及结构特点

1.1 动、静态分离器设计原理

动、静态分离器设计思想主要来自于双进双出钢球磨煤机静态分离器。静态分离器的结构特点是:煤粉细度提高,磨煤机出力下降,且出力下降率远远大于细度提高率,主要是因为静态叶片结构造成的。原结构中多出口分配器并不能起到有效的分离粗、细粉作用,如果用动态叶轮取代多出口分配器位置,就能在原有静态分离的基础上增加一个动态分离的功能,合格的煤粉被更快的分离排出,减少了分离器产生的再循环煤粉。

由于动、静态分离器可以实现叶轮转速调节和静态折向挡板角度调节的双向调节功能,能够使煤粉在重力分离、撞击分离、折向惯性分离和离心力强制分离等作用下,在磨煤机内循环倍率下降,达到提高煤粉细度和均匀性指标,最终达到提高锅炉燃烧效率,降低飞灰含碳量的目的。

1.2 动、静态分离器组成和结构

1.2.1 分离器结构组成

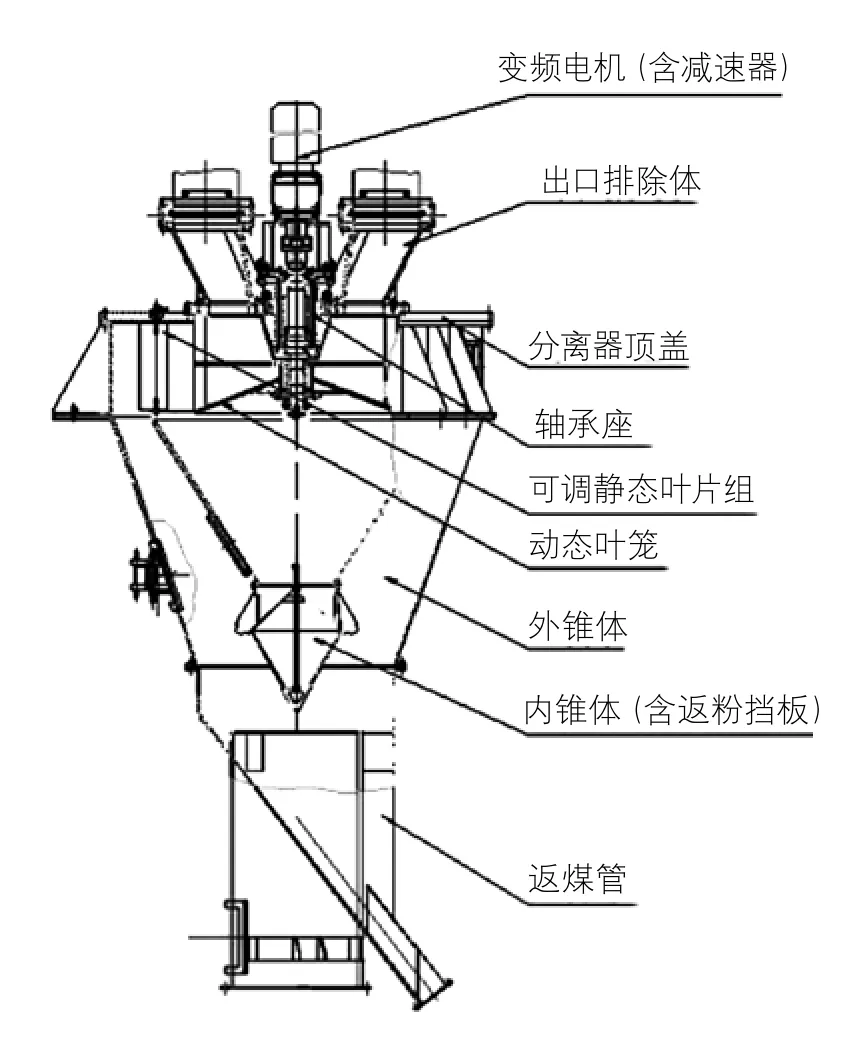

图1 动静分离器结构

1.2.2 分离器结构特点

(1)传动系统结构简单、可靠性高(如图2)

图2 传动轴系统

传动系统是整个分离器关键部件,采用同轴减速器经轴承座与叶轮相联,结构简单、可靠。轴承座采用一对双列球面滚子轴承和单个轴向推力轴承作传动轴支撑,从而解决了径向和轴向载荷受力分布。轴承的设计寿命大于100 000 h,为确保轴承长期运行安全,采用油封+迷宫密封,磨煤机处于正压运行,在上部和下部油封处通入密封风,以免受到分离器内煤粉入侵。另外,轴承采用油脂润滑,外部设置注油管路,便于定期加油。

(2)操作简单、维护方便

由于静态叶片在分离器顶盖上部设有手动调节扳手,在初始状态调好叶片角度后,只需通过变频电机来调节叶轮转速,就可以达到对煤粉细度的调节。加上内、外锥采取防磨措施,整个分离器几乎不需要日常维护,非常简便。

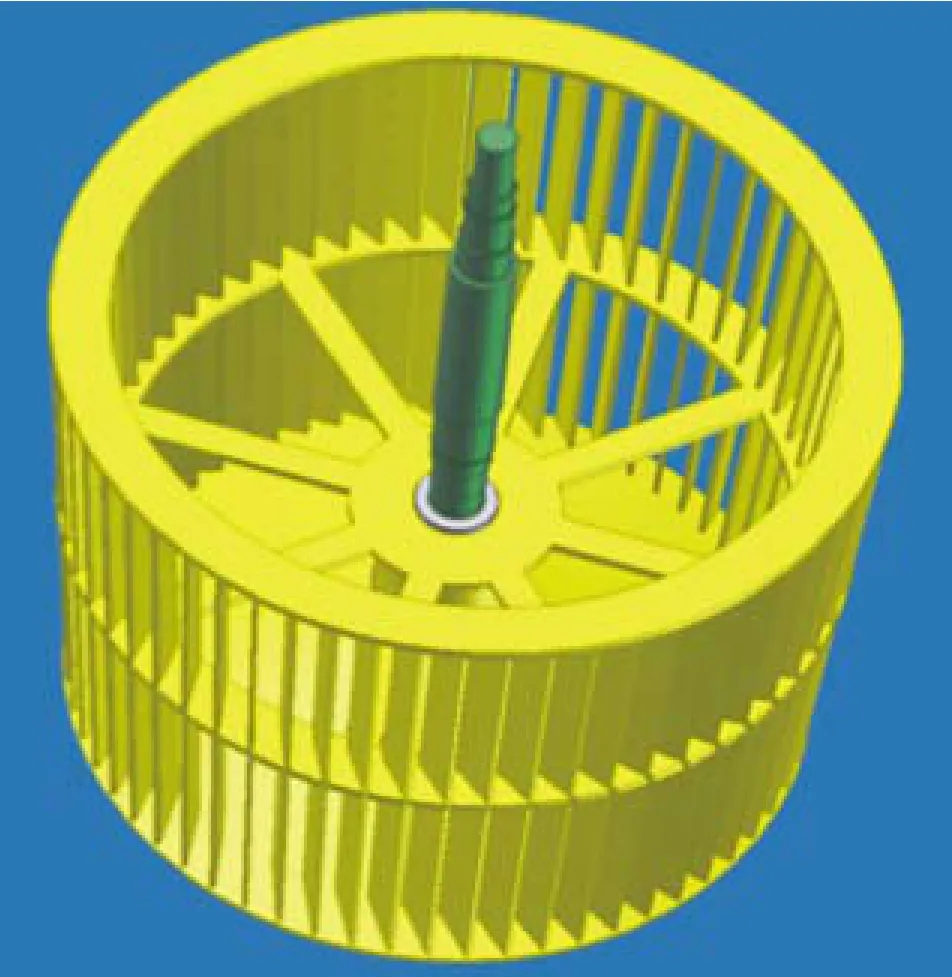

(3)选粉效率高、安全性能好

由于采用可调角度的静叶片和可调转速的动态叶轮(如图3),整个动、静态系统形成双层笼式结构,使煤粉经过静叶分离后再经动态叶轮加速分离,分离效率明显高于静态或动态分离器;采用狭长的可调静叶和转子叶片, 狭长的挡板使煤粉流在通流截面上均匀性更好。加上静态与动态结构是相互独立,当传动系统发生意外不能运行时,通过调节静态叶片角度,分离器依然能满足锅炉运行要求,这样制粉系统的运行可靠性明显提高。

图3 转子外形

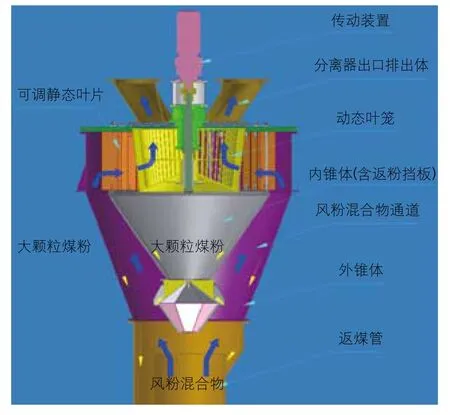

2 动、静态分离器工作原理

煤粉气流由磨煤机筒体进入高位布置的分离器腔体时,由于截面积突然增大,流速降低,质量大的一部分煤粉颗粒失去动能,受重力作用沿外锥体内壁滑入返粉管中。在分离器顶部装有36个均布可调节的静态叶片挡板,风煤混合物穿越静态叶片时,受到叶片阻挡形成风煤混合物的涡流,由涡流产生的离心力改变煤粉颗粒的方向和速度,从而促使大颗粒煤粉离开煤粉气流落到内锥体中,沿内锥体内壁进入返粉管和原煤混合一起送入磨煤机。调整叶片挡板的开度可以改变风煤混合物的流场调节,通常被认为静态预选,从而改变出粉细度。进入静叶和动态叶轮之区域的煤粉气流在叶轮带动下,煤粉颗粒被瞬间提速,粗颗粒煤粉在离心力及动态叶片撞击作用下,与煤粉气流脱离进入内锥体下部,随后进入返粉管。符合要求的煤粉穿过动态叶轮经分离器排出口进入锅炉。由此可看出,在相同的条件下,叶轮转速大,则离心力大。当粗颗粒煤粉受到的离心力大于气流的曳引力时,就被自然分离出来。煤粉颗粒越小,分离所需要的离心力越大,需要叶轮转速也越高,当动叶转速达到较高时,可以获得较高的煤粉细度。因此,按照煤粉细度要求,可以通过降低或提高叶轮转速来实现(见图4)。从上述分离器运行原理可看出,动态叶轮在旋转时还能产生相当大的扰动力,使煤粉在被瞬间提速时促使风粉混合物更趋均匀化,使粗、细煤粉相互间干扰减少,从而降低了回粉中的合格煤粉数量,降低了分离器的循环倍率,提高了煤粉的均匀性。分离器循环倍率降低实际上也是提高了磨煤机的出粉效率,降低了磨煤机单位能耗。由于煤粉均匀性提高,出口间煤粉浓度偏差明显降低,这对锅炉燃烧控制起着很重要的作用。

当然,煤粉颗粒受到离心力的大小与静叶的角度和动叶轮的旋转速度均有关系,只有当二者配合得当时,才会使煤粉细度、均匀性达到最佳状态。否则,效果将背道而驰。

采用动、静分离器另一优势就是它的高可靠性,转子故障停转时仍然可以实现选粉功能,设计时考虑各种故障对系统的影响,保证正常工作状态下静叶片是不需要调整的,当转子系统因故停转时,可通过调节静叶片角度取得较好的选粉效果,保证锅炉安全运行。相对于纯动态分离器而言,动、静态分离器工作的可靠性更高。

图4 动、静分离器工作原理

3 创新点

3.1 技术特点

3.1.1 转子转速和静态叶片角度相互配合调节,选粉效率高,煤种适应性广。

3.1.2 当转子系统故障停转时,通过调节静叶挡板,也可取得较好的选粉效果,可靠性高。

3.1.3 创新点

(1)采用狭长的可调静叶和转子叶片形成双层笼式结构,系统阻力低,出粉均匀;

(2)叶轮轴采用三点支撑,轴承座设有二道机械密封,并接入冷却密封风,轴系可靠性高,检修方便;

(3)叶轮传动装置设置在分离器顶盖上,轴承及转子部分可方便拆除,检修方便;

(4)叶轮与静叶片设有阻尼环,可防止煤粉流形成旁路,提高分离效果;

(5)转子转速调节范围大(叶轮转速:60~150 r/min),煤种的适应性更广。

3.1.4 性能特点

(1)可获得高细度煤粉提高难燃煤种锅炉的燃烧效率;

(2)可提高煤粉均匀性(n>1.1)并提高磨煤机出力、降低能耗;

(3)转子转速调节范围大(60~150 r/min),煤粉细度调节范围大(R90=2%~10%可调)。

3.2 与国内外同类技术比较

目前,本分离器综合了现有国内外各种分离器的优点,虽然有许多分离器也称为动、静态分离器,但多数不具有静叶可调功能,仍属于动态分离器的范畴。本分离器是严格意义上的动、静态双可调分离器,而且从工程实际出发,充分考虑设备寿命和检修维护的方便,物料适应性广、调节迅速、低耗节能。聊城发电有限公司2×600 MW超临界机组也是首次采用动、静态双可调分离器的双进双出磨煤机制粉系统。

4 山东聊城发电有限公司的应用情况

4.1 制粉系统调整试验

4.1.1 挡板开度对煤粉细度的影响

在动态分离器转速为100r/min时,进行了挡板开度与煤粉在规定孔径筛上的筛余量关系试验,结果见图5。

图5 挡板不同开度对煤粉细度的影响

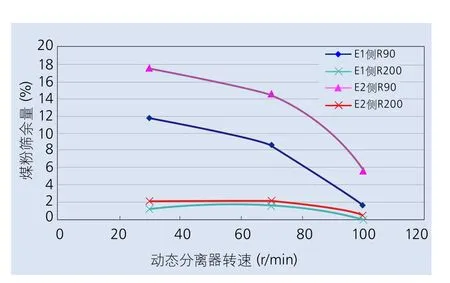

4.1.2 动态分离器转速对煤粉细度的影响

分别在挡板40°和挡板50°的位置,调节动态分离器转速对煤粉筛余量的影响进行了试验,发现在70~100r/min范围内,分离效果更显著,随着转速的提高,细度下降很快(见图6)。

4.2 制粉系统出力试验

磨煤机磨制设计煤种时,最大出力为53.3 t/h,达到保证值53 t/h。

图6 动态分离器不同转速对煤粉细度的影响

4.3 磨煤机单耗试验

制粉系统最大出力试验工况下,磨煤机单耗为23.64kW·h/t,满足磨煤机单耗≤26.9kW·h/t的要求。

4.4 应用

双进双出钢球磨煤机动、静态双可调分离器的应用,使煤粉细度提高(R90≈2%~10%可调,正常R90<5%,极限R90=1.8%),均匀性(n>1.1),使锅炉燃烧劣质煤可靠性更高,不投油稳燃负荷更低(<45%),使锅炉煤种适应性更广(9%<Vdaf<25%均可稳定燃烧,燃用低位发热量热值为15 000~25 000Qnet,ar,J/g均能带满负荷运行),飞灰含碳量和渣中含碳量均较低(飞灰含碳一般小于2.8%,渣中含碳一般小于7%)。