信号微机监测系统板卡故障定位仪的设计与实现

林勇奇,袁阳平,温海桂

(南宁铁路局南宁电务段,1.高级工程师;2.工程师,广西 南宁 530001)

信号微机监测系统是铁路行车安全的重要监测设备。长期以来,信号微机监测系统设备的故障板件采用寄回厂家维修的方式,由此发生的维修费用巨大,并因送修板卡维修周期及往返路程所需时间长不能及时返回,造成信号微机监测系统的板卡出现故障后不能得到及时更换,严重影响了设备的正常使用,影响了信号维修人员对信号微机监测系统的信任。要改变这种状况必须建立自己的板卡维修基地,依靠自己的力量对信号微机监测系统进行维修,以达到降低维修成本,提高设备运用质量,使信号微机监测系统成为信号设备维护的有力工具。

板卡维修的关键在于板卡故障的定位,但是现有的测试手段落后,信号微机监测系统生产商提供的板卡检测机柜,只能判断板卡有无故障,而无法对具体的故障点进行定位,在市场上也找不到类似功能的设备。因此,迫切需要研制一台能对板卡故障点进行准确定位的信号微机监测系统板卡故障定位仪,使不具备太多微电子电路知识的维修人员,经过简短的培训后,利用仪器可以迅速准确地对故障板卡的故障点进行定位,找出故障芯片实现芯片级维修。

1 仪器功能

故障定位仪应能满足板卡维修的实际需要,具有板卡检测、板卡故障点定位及仪器的自保护功能。

1.1 板卡检测功能 仪器能检测信号微机监测系统采集机柜中的CPU板、开入板、开出板、模入板、绝缘接口板和互感器板共六大类采集板卡,并确认被测板卡是否存在故障。

1.2 故障定位功能 仪器对故障板卡通过控制检测信号的加载,对板卡相应的输出信号进行检测判断,实现对故障板卡的故障点进行定位,确定故障芯片或元件。

1.3 过载保护功能 能检测被测板卡是否存在电源短路故障,防止因被测板卡电源短路过载拉低系统的电压或电流,出现仪器工作不稳定的情况。

2 硬件设计

系统采用主从式控制结构,由1个上位机和3个下位机构成,如图1所示。

图1 系统硬件结构图

上位机是系统的控制中心,下位机是控制执行机构,3个下位机分别是1#下位机“测试信号控制系统”、2#下位机“CAN通信和模拟量采集控制系统”、3#下位机“总线驱动与芯片逻辑信号采集系统”,均采用51系列单片机控制。

2.1 上位机 采用三星公司的ARM 9嵌入式MCU S3C2440为核心的嵌入式平板电脑作为控制主机,是仪器的控制核心。该嵌入式平板电脑,处理器S3C2440主频为400 MHz,板载64MB SDRAM、256 MB Nand Flash和2MB Nor Flash,LCD是一块支持800×600分辨率的触摸屏用作人机交互界面。此外,向用户提供1个标准的RS232接口和3个TTL串行口、1个100 M网卡接口、1个Jtag接口、1个USB接口以及一个自带备用电池的实时时钟。上位机根据操作人员选择的操作(检测)项目,通过RS232串行口分别向3个下位机发出控制调度命令,并对下位机采集的信息进行处理,得出结论,输出结果。

2.2 1#下位机(测试信号控制系统) 采用1片STC11F32XE单片机进行控制,用于控制测试信号的分配,根据测试板卡的不同和测试项目的不同,控制继电器阵列向被测板卡提供不同的测试信号。1#机硬件电路见图2。

图2 1#下位机硬件框图

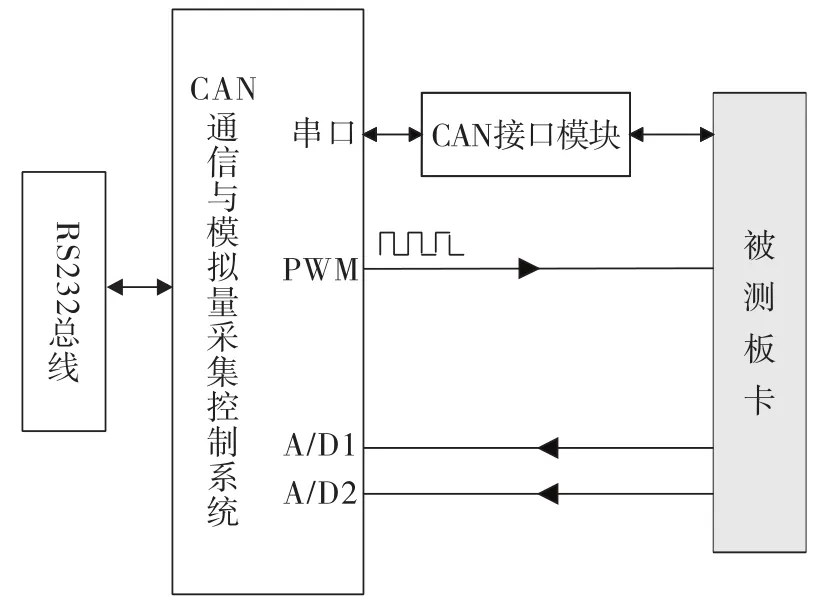

2.3 2#下位机(CAN通信和模拟量采集控制系统)采用1片具有8路10位A/D转换通道的单片机STC12C5A16AD进行控制,用于对CPU板进行CAN通信通道检测,完成板卡测试过程中板卡电源短路检测及对模拟量采集板卡检测的A/D转换任务。2#机硬件电路见图3。

图3 2#下位机硬件框图

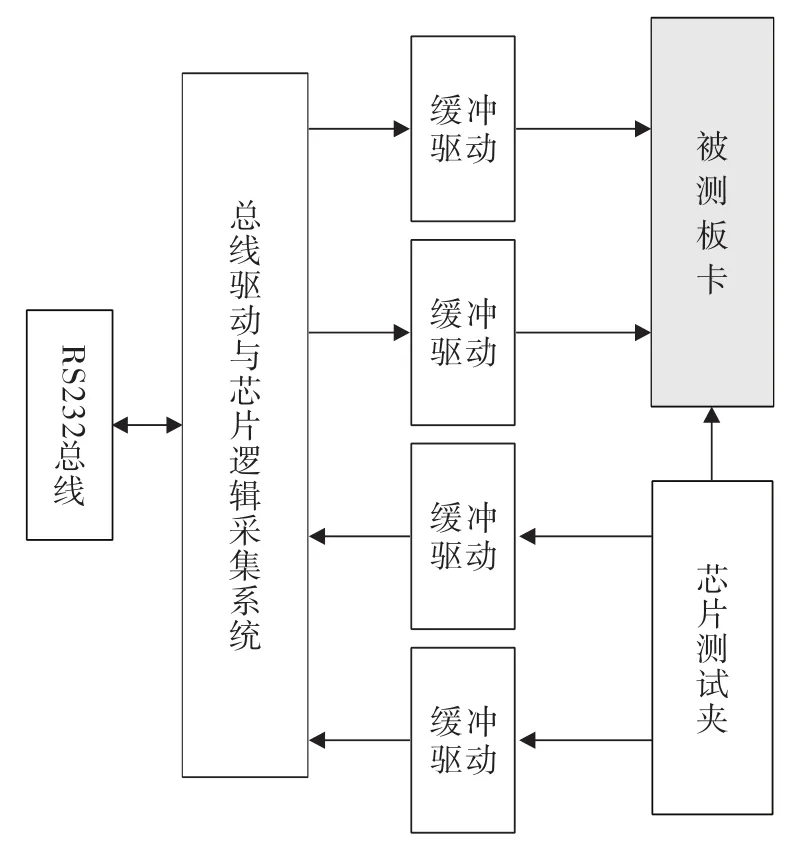

2.4 3#下位机(总线驱动与芯片逻辑信号采集系统) 采用1片STC11F32XE单片机进行控制,用于向被测板卡提供控制总线、地址总线和数据总线测试逻辑信号,并采样芯片逻辑信号进行分析处理。3#机硬件电路见图4。

图4 3#下位机硬件框图

3 控制软件

系统控制软件由上位机控制软件及下位机控制软件构成,系统采用集中调度、分散控制方式。上位机通过RS232总线与下位机进行交互命令及数据通信,下位机根据上位机的控制命令及命令参数,分别完成各自不同的控制任务。

3.1 上位机控制软件 上位机软件工作平台为W in CE5.0嵌入式操作系统,采用C++语言进行编程。软件系统采用事件触发工作模式,操作人员对被测板卡的选择、板卡检测项目选择等操作,均通过触摸屏人机界面进行导航。操作人员点触人机交互按钮操作引发按钮事件,若是导航按钮则根据选择更新导航页面窗口,若是项目检测操作按钮,将从检测流程库中得到一个检测流程表。根据检测流程表按一定的时序,分别向3个下位机发送控制命令和控制参数,并对下位机采集到的板卡芯片、信号通道的逻辑信号、模拟电压等检测结果进行分析和判断,定位故障点,并将检测结果显示出来。上位机主控程序如图5所示。

图5 主控程序流程图

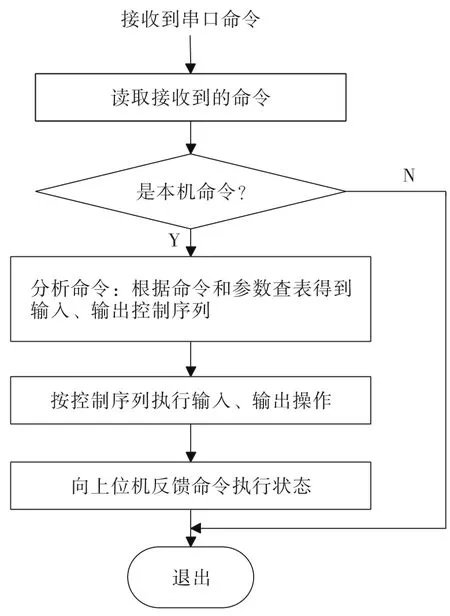

3.2 下位机控制软件 下位机采用C51语言进行编程,系统采用事件触发、命令驱动工作方式。将串口中断设置为最高级中断,平时单片机工作于休眠状态,当单片机发生串口接收事件后,串口中断将单片机从休眠状态唤醒,核对系统特征之后,接收后续命令帧。对命令帧进行命令的鉴别和处理:判断是否为本机命令,若是则根据不同的命令及控制参数,执行不同的控制任务;否则放弃当前接收到的命令,等待下一个命令。下位机的控制程序如图6所示。

图6 下位机命令处理程序流程图

4 主要特点

基于S3C2440为核心的嵌入式平板电脑的微机监测板卡故障定位仪,实现了对信号微机监测系统板卡故障的检测与故障点定位,成为板卡维修的得力工具。

4.1 界面友好易于操作 触摸屏人机界面参照专业微电子电路维修人员检查电路故障的思路、方法、策略和经验进行导航,操作人员不需太多的微电子电路维修知识即可操作,仪器使用容易掌握。

4.2 自动化程度高 板卡测试过程中,大部分测试信号的加载和测试数据的采集,均在程序控制下自动完成。

4.3 故障定位准确 对板卡的数据总线、地址总线、控制总线芯片,采用芯片测试夹直接进行逻辑采样分析测试,确定故障芯片;对输入输出通道故障,通过向指定通道发送测试信号检测通道中的电路节点,根据信号的变化状态来定位故障点;对CPU板和绝缘接口板,则通过芯片引脚信号比对方式定位故障点。

4.4 具有较高的稳定性和抗干扰能力 多嵌入式系统的协调工作,各个嵌入式系统硬件紧凑,各司其职,互不干扰。所有单片机都工作在无外部总线的单片方式,且平时无命令执行时处于休眠状态,有效防止干扰信号从总线进入。采用独立硬件看门狗电路,防止程序跑飞,使系统具有良好的容错功能。

4.5 系统扩展升级方便 建立了每一种类型板卡的检测流程库,设定每一个检测流程的输入、输出命令表,根据命令表完成对故障板卡的检测。当增加新型板卡时,只需修改相应的流程库和命令表。建立了芯片逻辑检测数据库,通过对采集到的信号分析比对,定位故障点。若有新增的芯片需要检测时,修改芯片逻辑检测数据库即可。

5 结束语

故障定位仪对信号微机监测系统设备的六大类13种板卡均能进行故障定位,仪器操作简单,人机界面友好。仪器于2009年12月投入使用,经过近2年的使用证明,该板卡故障定位仪工作稳定可靠,对板卡故障点的定位准确,为对故障板卡进行芯片级维修提供了准确的依据,提高了板卡维修的效率与质量,缩短了故障板卡的维修时间,极大地缓解了现场信号微机监测系统设备因板卡故障造成待料维修的状况。应用该故障定位仪,可使电务段信号微机监测系统设备由板卡级维护改进为芯片级维护,降低维修成本,缩短修理时间,仪器完全满足板卡维修的需要。该故障定位仪获得南宁铁路局2010年度科技进步二等奖。