适用于高速列车的主动控制可变阻尼减振器

杨汉嵩,谷明辉,凌恺夫,刘建秀

(1.黄河科技学院,硕士、讲师,河南 郑州,450063;2.重庆大学,在读博士,重庆 401331;3.株洲玻璃厂,高级工程师,湖南 株洲 412000;4.郑州轻工业学院,教授,河南 郑州 450002)

我国目前的运输还是以铁路为主,而高速列车的出现对铁路部门提出了更高的要求,既要速度又要舒适,这对高速列车各部件提出的要求更高。高速列车的减振器是降低振动的主要部件,用于吸收和缓解轨道不平顺引起的振动和冲击,其性能直接影响列车的平稳性和舒适性。弹簧阻尼阀是实现阻尼力调整的关键部件,优化其设计参数对提高减振器的工作特性及运行可靠性有明显影响。目前国内研究人员的研究集中在减振器的数学模型的建立和仿真上,以及参数识别试验修正和参数敏感性分析上,丁问司等论述了高速列车横向半主动悬挂控制的方法,给出了用于实现此控制方法的半主动减振器的结构和工作原理,但是对主动控制的液压减振器的研究少见报道[1]。本文就主动悬挂的液压减振器进行介绍。

1 减振器的发展趋势

目前高速列车都采用半悬挂系统。半悬挂是以减振器拉伸,活塞向上位移,上腔体积减少,压力增大,活塞单项阀关闭,低速时,上腔压力相对较小,上腔液压油经调节单元流入下腔;高速时,随着上腔压力的逐渐升高,各阀门按调节单元一次打开,起到调节阻尼、压力和安全保护作用,同时下腔体积增大,压力减小,底阀打开,油包向下腔供油,补充下腔体积变化。减振器压缩过程中,活塞向下移动,下腔体积减小,压力增大,底阀单向阀关闭,低速时,上腔压力较小,上腔液压油经调节单元流入油包;高速时,上腔压力逐渐升高,各阀门按调节单元先后打开,同时由于底阀关闭,上腔流出的油液直接排入油包。其优点是结构简单、造价低、工作可靠。但它有一定的局限性,即只能按位移的大小来确定阻尼力,弹簧变形是唯一的指标,因而不能按路况预测随时改变阻尼,且有漏油、示功图不平滑的缺点。所以在列车高速时由于车辆有蛇摆和左右振动,乘坐时会有头晕和晃动的感觉。为此,需要设计一些比较敏感和柔和的连接减振系统,以满足旅客舒适性要求。

可变阻尼就是以路况和速度采集器为先导,把信息及时传给控制部分,操作改变阻尼力的大小和方向,利用电磁阀控制截流口的大小,改变横向阻尼力,减少车体的振动,尤其是在曲线行驶和蛇形行驶时效果更好,从而增加了高速列车的运行平稳性,是减振趋势的发展方向。

2 可变阻尼减振器的基本理论

减振器的工作原理是通过振动时活塞产生的往复运动,把机械动能的全部或一部分转化为液体热能进行释放,从而实现能量转换、释放和衰减的过程。

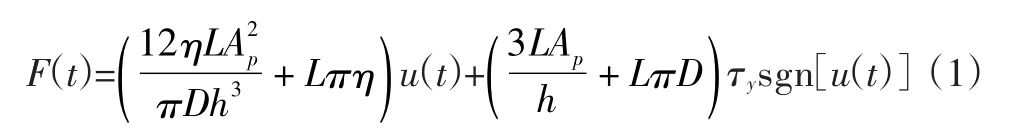

2.1 阻尼力 阻尼力是阻尼阀产生的压力差作用在活塞上下2个不同面积上。其拉伸、压缩时所产生的阻尼力,与压力差及活塞上下作用的面积存在函数关系,满足帕斯卡定理,阻尼力与速度曲线基本满足直线关系,阻尼力与位移的关系,呈椭圆形示功图。阻尼力主要由粘性阻尼力和库伦阻尼力2个部分组成[2],用数学公式表示为

式中:第一项为粘性阻尼力,第二项为库仑阻尼力;

u为磁流变阻尼器运动速度;

sgn为信号函数;

h为平均板间隙;

l为长度;

b为宽度;

Ap为活塞有效作用面积;

η为磁流变的塑性黏度;

τ为临界剪切屈服应力。

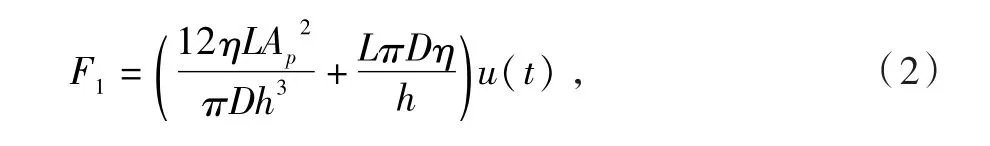

2.2 库仑阻尼力 在(1)式中,第一项只与油的黏度和几何参数有关。即

而第二项是随流体压力的变化而变化,是可变减振器可调的部分。即

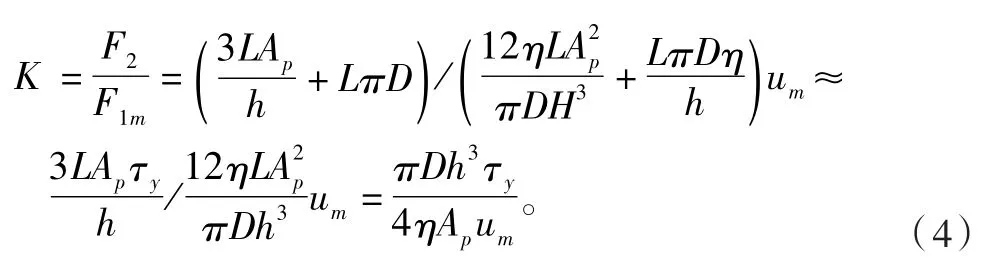

这对于一定的流体压力而言F2可看作不变库仑摩擦力。设参数

K是将活塞看作简谐运动时,活塞速度最大,由流体流变而产生的库仑阻尼力与流体流动而产生的粘性阻尼力的比,简称可调系数;um为减振器活塞与缸体运动的最大相对速度。对式(4)中各项的量纲进行分析可发现,由于η粘性系数通常为0.1~0.3 Pas,而τy却为 5~95 k Pa,所以 F2大于 Fm。这说明减振器工作时,如果流体性能足够好,其阻尼力将主要由流体压力产生的库仑阻尼力提供。

3 可变阻尼减振器系统设计

3.1 减振器及可变阻尼系统的结构

3.1.1 减振器结构 减振器由油缸、活塞、活塞杆、电磁阀及油路等组成。

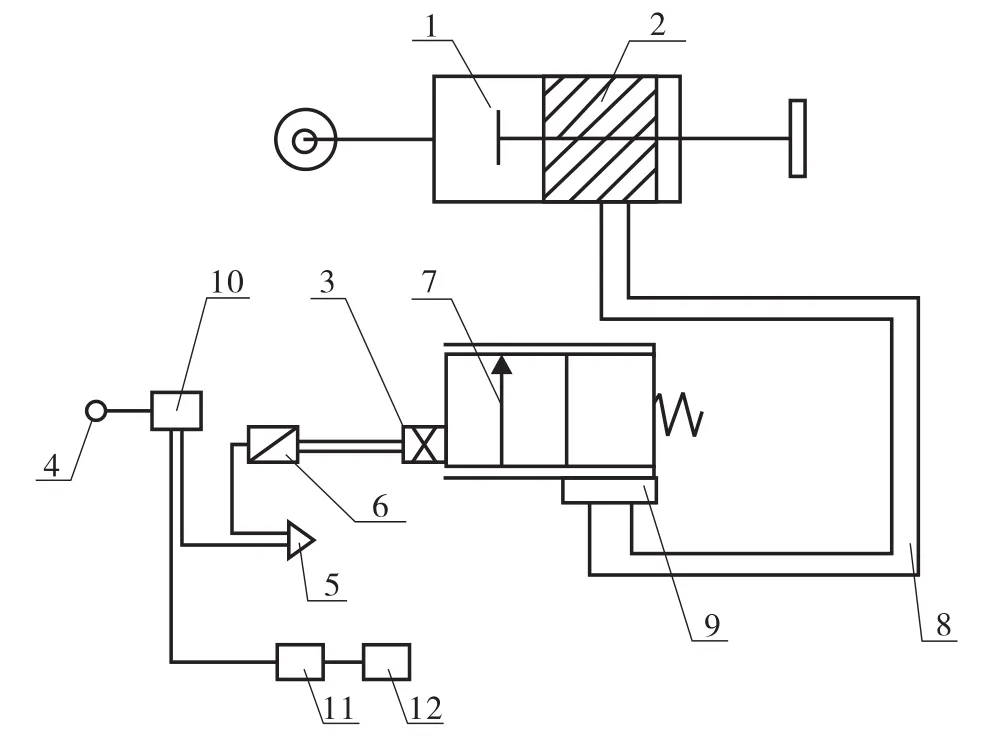

3.1.2 可变阻尼器系统结构设计 可变阻尼减振器相对于半悬挂系统减速器来说,以其改变加入油路的连接系统和加入电磁阀为优势,外加道路识别器,充分考虑各种可变参数进行设计。即利用路况传感器采集信息并在油路中安装电磁节流阀,控制高速列车的蛇摆和横向振动,且自动反馈信息给处理器,实行阻尼力大小的控制。可变阻尼减振系统的结构,如图1所示。

图1 可变阻尼减振系统结构图

3.2 减振系统的工作流程 在每一个液压减振器旁装电液比例阀,以控制减振器,由处理系统控制电液比例阀;线路工况识别探测器采集信息给处理系统,减振阻尼力大小由电液比例阀控制。当车体运行时,线路工况识别探测器随时对高速列车运行前方30~50 m地方的线路工况进行判别(包括轨道接口、线路坡度及曲线半径、岔道型号),并将所检测的高速列车振动位移识别信号转化为电压信号送入处理系统,处理系统将经过识别和处理的电压信号送入电液比例阀,从而调节阻尼通道的大小,使减振刚性增大或缩小,达到有效减振的目的。各高速列车所经过某一工况的时间不同,但每节高速列车的长度是一定的,所以对于第n节高速列车,可以通过处理系统延时处理,将信号依次传到第n节高速列车的第n个电液比例阀,并控制第n个减振器,这样就可完全实现高速列车及整高速列车的安全操作和平稳运行。

4 减振系统的连接及操纵

减振器与监测系统相连,由监测系统控制减振器的操作,而减振器的两端则连接到高速列车上,司机在控制台上只需要改变级位即可,其他的工作都由速度线路控制系统完成。控制系统由驾驶台接口、DSP处理器和DSP的接口三部分组成,驾驶台和PLC(可编程逻辑控制器)都是对数字I//O量进行操作,I/O量使用4~20 mA或0~10 V信号;而DSP平台的数字I//O量都为3.3~5 V。因此,必须在I/O接口实现4~20 mA,或0~10 V信号与3.3VI/O量之间进行转换;检测系统接受上传高速列车的速度与位置信息。减振系统的连接和操作,如图2所示。

图2 减振系统的连接和操作

5 结束语

在SS8型机车上对主动悬挂可变阻尼液压减振器进行试验的结果表明,在直道、弯道、道岔和坡道上时,主动控制根据不同工况调节阻尼大小。当减振器和振动油缸受力不低于2 t时,平均油压10 MPa,有效行程为20 mm,最大行程40 mm,而在半主动控制时的有效行程是160 mm。这是因为主动控制依据线路工况识别器提前检测、识别高速列车运行前方的线路状况,经过特殊设计的模块处理,实现调节整个高速列车液压减振器的阻尼力,完成主动控制整个高速列车振动过程的结果。

由于主动控制减振器充分利用了电磁阀的可变调节功能,又将传统的液压减振器液压油体内循环改变为通过比例阀的体外循环,并增加路况识别器采集信号。其结构简单、安全、可靠,安装和维修方便,使各种线路运行的振动全面得到有效控制,提高了乘坐的舒适度。在做示功图试验时,当行程为50 mm,速度为0.3 m/s,电压为5 v和10 v时,示功图都比较光滑,说明具有良好的应用前景。但其耐久性还需要长时间的多次试验,所以在制作过程中还需要不断对各个参数进行调节,以便使产品的性能更加完善。在台架试验时虽然没发现漏油现象,但是,还需要作一些间隙与压力的试验测试,这将有助于减振器的不断改进和提高。

[1]凌恺夫.高速列车机车截锥螺旋压缩弹簧减振设计与研究[J].湖南工业大学学报,2009,23(4):23-27.

[2].SPENCER B F Jr.Pheonmenological model of a mgnetorhe⁃ological damper[J]Jorunal of Engineering Mechanics,1996,3:10-15.