换热器用新型复合铝带的热处理工艺研究

贺文秀, 刘兵, 梁晓宁, 李晓波

(东北轻合金有限责任公司,黑龙江 哈尔滨150060)

随着市场经济的发展和科技不断进步,电厂换热器中铝翅片的材料由原始的铝光箔加焊料逐步改为新型铝合金复合材料,此种翅片具有焊接性能更好、翅片强度更高、换热器在高温下更稳定的优点。我公司研制的换热器用新型复合铝带4343/3003A/4343,皮材采用4343合金双面包覆,芯材采用新合金3003A,本文系统地研究此种复合铝带冷轧后的热处理工艺并总结出最佳工艺方案,最终满足用户的使用要求。

1 材料要求

1.1 化学成分

4343/3003A/4343合金的化学成分见

表1 试验料化学成分

1.2 材料规格和性能指标

成品规格:0.25mm×190mm

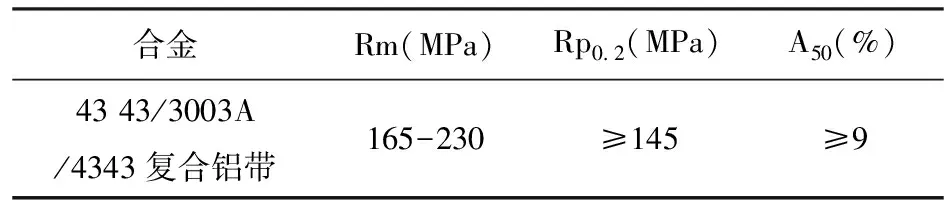

技术指标:力学性能指标如下表2:

表2 4343/3003A/4343复合铝带力学性能指标

2 试验方案

2.1 总工艺路线

铸锭→皮材4343、芯材3003A 焊合→热轧→冷轧→精整剪切→热处理→包装验收

2.2 两种热处理工艺方案

方案1:(成品不完全退火, H24状态)

热轧卷→冷轧至成品厚度→精整剪切至成品宽度→最终热处理→包装验收

方案2:(半硬状态下+低温回火的工艺)

热轧卷→冷轧至一定厚度→中间退火→冷轧至成品厚度→精整剪切至成品宽度→最终热处理→包装验收

3 试验方法

3.1 将两种试验方案的成品取样做退火处理:方案1的成品退火温度为180℃~450℃;方案2的低温回火温度为180℃~250℃。

3.2 对退火后试样做常温纵向拉伸实验,并绘制出退火软化曲线。

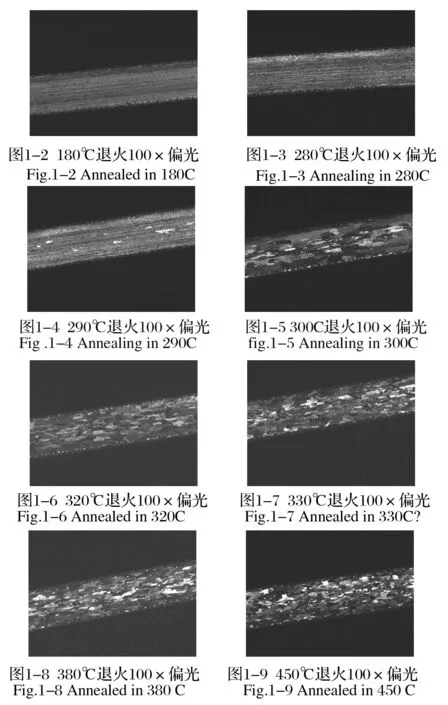

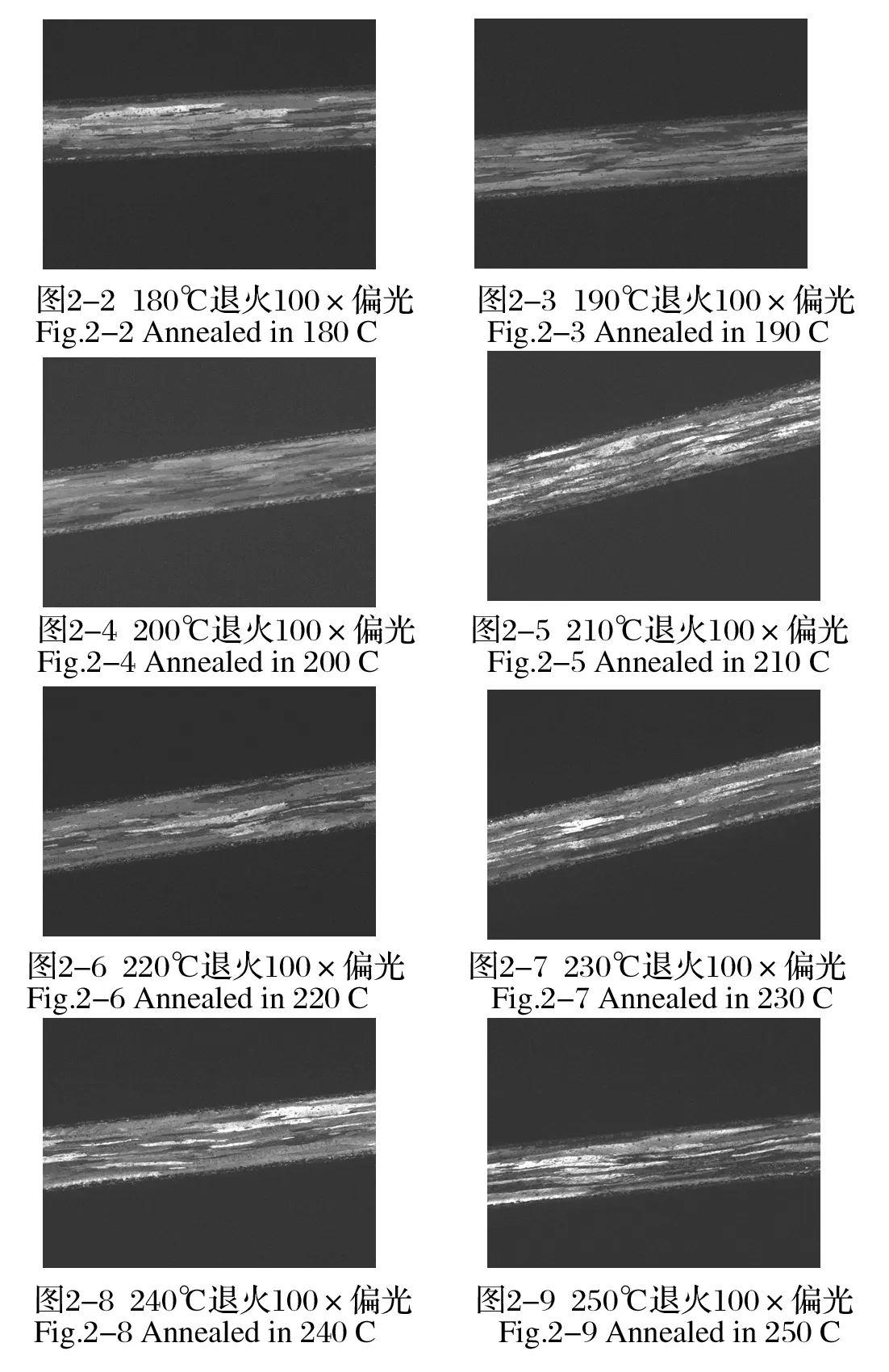

3.3 对退火后试样做显微镜下纵向100倍偏光实验,并拍出金相照片。

4 试验结果

4.1 两种试验方案的退火软化曲线及偏光照片。

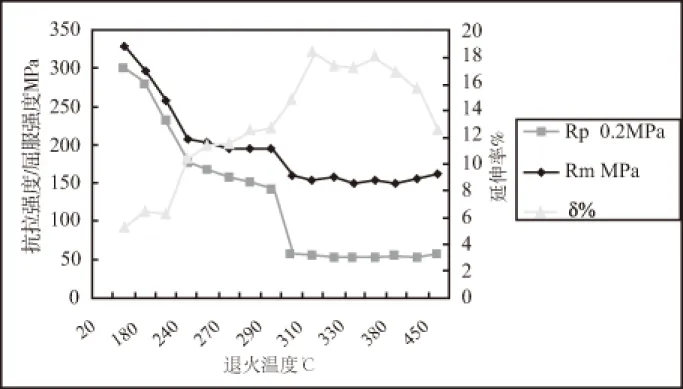

① 方案1的退火软化曲线及偏光照片,见图1。

图1-1 方案1退火软化曲线

② 方案2的退火软化曲线及偏光照片,见图2。

图2-1 方案2退火软化曲线

5 结果分析并确定方案

5.1 结果分析

方案1:根据试验结果,从图1-1可以看出,从180~280℃这段温度区间上看,抗拉强度、屈服强度下降缓慢,延伸率上升缓慢,从图1-2、图1-3的偏光照片可以看出,材料为加工组织刚开始回复阶段,而到达290℃抗拉强度、屈服强度下降明显,延伸率明显提高,从图1-4和的偏光照片可以看到已有少量晶粒出现,此时看作金属开始再结晶,到达330℃左右强度和延伸率的趋势都趋于平缓,从图1-5、图1-6、图1-7可以看出在300~330℃的区间上进行再结晶,直到330℃金属已经完全再结晶,当温度升高到380℃、450℃时,从图1-8、图1-9晶粒尺寸变化不大,强度、延伸率变化也不大。综上分析,可以认为290℃左右是再结晶开始温度,330℃左右是再结晶结束温度。即热处理制度为:炉气定温280℃,金属到温270℃,保温1小时,出炉空冷。

方案2:在冷轧中间厚度进行完全退火处理,然后再轧制为成品厚度,此时材料的状态是H16,也就是3/4硬状态。方案2目的是在材料处于3/4硬状态时进行低温回火处理,使之抗拉强度、屈服强度下降,延伸率上升,从而达到半硬状态,也就是H24状态,从图2-1可以看出,在回火温度180~250℃过程中抗拉强度、屈服强度和延伸率变化的趋势。即热处理制度:炉气定温220℃,金属到温210℃,炉气转定温210℃,加热2小时,出炉空冷。

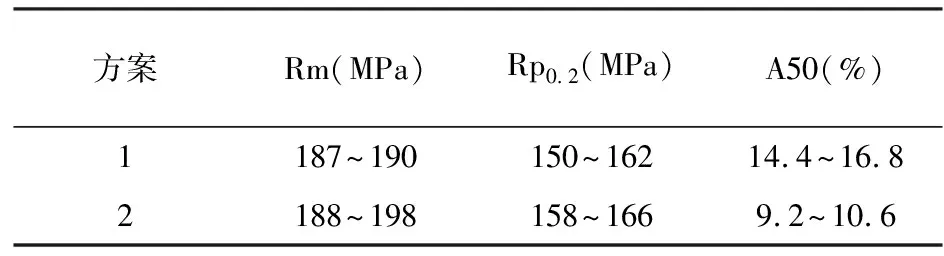

5.2 确定最佳工艺方案

根据图1-1,图1-2,总结出两种方案的最终成品力学性能,见表3。

表3 两种方案的最终成品力学性能

从表3可以看出,两种方案的力学性能都可以满足用户要求(见表2),两种方案材料的抗拉强度、屈服强度都相差不大,但方案1材料的延伸率明显高于方案2。从用户使用材料的角度看,要做成合格翅片除了保证材料的强度外,还要具有良好的塑性,所以方案1优于方案2;从工艺成本的角度看,方案2经过两次退火,而方案1只经过一次退火,所以方案1的工艺成本比方案2低。综上所述在同时满足用户对材料力学性能指标的两种方案中,选择方案1为最佳冷轧工艺路线,采取成品不完全退火的热处理制度,即状态为H24。

6 结论

根据两种方案的成品力学性能对比分析以及用户对产品的使用要求,最终确定方案1为4343/3003A/4343的最佳工艺方案,即:热轧卷→冷轧至成品厚度0.25mm→矫直精整→剪切成品→成品热处理→包装验收。

——微网状透光防炫目汽车前挡风玻璃膜的设计研究