有色金属加工企业氮气供应方案比较

陈俊娜

(中色科技股份有限公司苏州分公司,江苏 苏州 215026)

目前,我国有色金属行业在有色金属加工退火工艺中常需要氮气保护,经常有企业对氮气的供应方案存有疑虑,现根据有色金属加工工艺特点及常见的供氮方案进行比较,以作参考。

1 有色金属加工氮气用途

制氮系统需提供的氮气纯度在99.999%以上,它主要用于以下几个方面:

板带退火炉内充入氮气,用氮气保护,以保证炉内空间处于无氧状态。

熔铸(铸轧)熔炼保温炉组及在线处理装置对铝熔体用氮气精炼和吹扫,以保证铝锭品质。

2 设计原则

在设计有色金属加工氮气供应系统时,应遵照以下原则:

设备选型、管道选材、通风设施的设置等必须满足国内的相关标准、规范要求。

除考虑工艺流程及相关工况外,还应考虑设备的一次性投资和运行维护费用。

3 方案比较

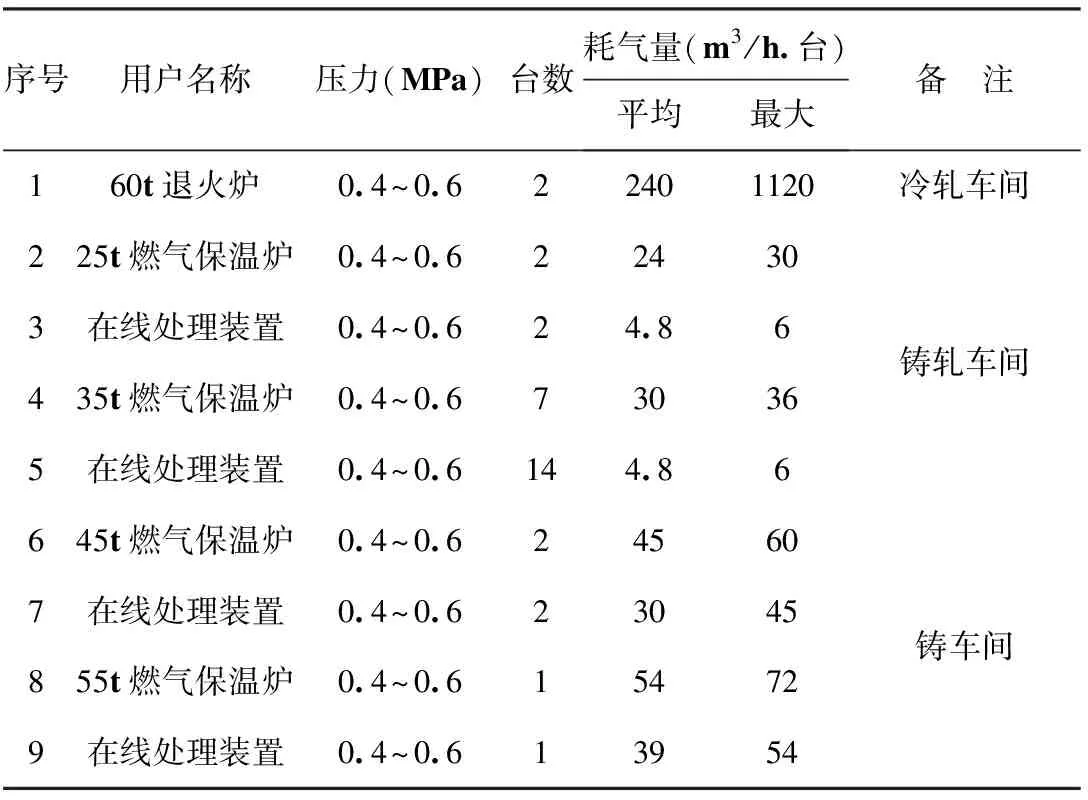

结合目前国内有色金属加工行业氮气供应的现状,探讨两种供应方案。以年产25万吨的铝合金加工项目用气为例,用气设备及用量如表1.

表1 氮气消耗量表

60t退火炉氮气保护用气为120m3/h.台,洗炉用氮气1000 m3/h.台。

消费税(Excise Tax)在全世界范围内得到广泛推行,各国根据自身财政体制确立了消费税的收入分配模式。[16]

铸轧车间燃气保温炉氮气使用制度:精炼时间每炉每次连续使用30min,每天6次,其它时间每炉每小时吹扫5min。在线处理装置连续使用。

熔铸车间燃气保温炉氮气使用制度:精炼时间每炉每次连续使用30min,每天4次,其它时间每炉每小时吹扫5min。在线处理装置每炉每次连续使用150min,每天4次。

3.1 方案一

① 工艺流程

本方案是液氮气化方式:液氮经空温气化器气化后供应。

流程如下:

低温液氮储罐→空温气化器→调压装置(→厂区管网)→车间管网

② 设备配置

熔铸车间、铸轧车间生产设备氮气日消耗量5620m3,折合液氮8.67m3。1#液氮气化站选用低温液体储槽2台(50m30.8MPa -196℃),空温式气化器2台(700Nm3/h,0.80MPa),氮气调压装置2套。

冷轧车间氮气日消耗量5840m3,折合液氮9.01m3。2#液氮气化站选用低温液体储槽2台(50m30.8MPa -196℃),配套选用空温式气化器2台(1000Nm3/h,0.80MPa),氮气调压装置2套。

③ 分析

液氮气化站主要设备为液氮储罐、空温气化器及调压装置,目前均可向气体公司租赁使用,并由气体公司维护管理,有效的降低了企业设备投资及维护成本。同时,液氮气化站占地小,均为露天布置,不使用水电等工厂能源,也为企业的节能降耗提供了条件。

3.2 方案二

① 工艺流程

本方案为现场制氮方式:由空气压缩机提供气源,经变压吸附制氮机及氮气纯化装置后供全厂氮气用户。

流程如下:

大气→空气压缩机→压缩空气干燥机→压缩空气储罐→变压吸附制氮机→氮气缓冲罐→氮气纯化装置→氮气储罐→氮气厂区管网→车间管网

② 设备配置

本方案的设备配置:因厂区占地较大,为减少厂区管网损失,在厂区新建两座制氮站。1#制氮站设于熔铸车间附近,供熔铸车间及铸轧车间生产设备使用。2#制氮站设于冷轧车间附近,供冷轧车间生产设备使用。

熔铸车间、铸轧车间生产设备,考虑用气不平衡系数、管路及设备的损耗,氮气计算平均消耗量为234m3/h,最大消耗量为672m3/h。1#制氮站选用3台(35Nm3/min,0.75MPa)空气压缩机, 并配套设置干燥过滤等辅助设备。3台(250Nm3/h,0.60MPa)变压吸附制氮机, 并配套设置纯化过滤等辅助设备。

冷轧车间生产设备,考虑用气不平衡系数、管路及设备的损耗、纯化装置自耗气等因素,氮气计算平均消耗量为243m3/h,最大消耗量为1120m3/h。2#制氮站选用5台(35Nm3/min,0.75MPa)压缩空气机, 并配套设置干燥过滤等辅助设备。5台(250Nm3/h,0.60MPa)变压吸附制氮机, 并配套设置纯化过滤等辅助设备。正常连续用气只有1套制氮机组运行,当需洗炉间断用气时,5台氮气机组同时运行。

③ 分析

⑴此方案对电力供应的依赖较强。一旦失电制氮系统就会受到影响,从而影响生产,部分企业目前采用双回路供电方式,并且把现场制氮机的备用设备一并接入应急电源,增加了系统投资。

⑵现场制氮主要有深冷制氮法、变压吸附制氮法和膜分离制氮法。设备的投资主要是现场制氮机,运行费用主要为电力成本。

3.3 经济比较

上述两种方案投资和运行费用比较,见表2。

表2 投资和运行费用比较 (万元)

从表中可以看出:

① 建设期设备投资:方案一无设备投资,仅需少量土建投资;方案二则需较大的设备投资。

② 在运行费用:方案一比方案二略多,但结合建设期设备投资费用来看,方案一比方案二经济。

4 结语

根据有色加工企业工艺设备用气的特点,设计应优先选用方案一,既保证系统安全运行,满足生产需求,又节省投资费用。

目前,大多数有色金属加工企业选择以液氮气化方式供应氮气,液氮气化的供气方式将成为有色金属加工企业的优先选择。但是,液氮来源的保障是前提。