桥梁起升设备的开发及应用

马 林,危 翔,李元军,胡 毅

(太原铁路局科学技术研究所,山西太原 030013)

1 桥梁起升设备研发背景

桥梁是铁路线路的关键基础设施,随着车辆轴重的增加,提速车辆运行,桥梁养护维修的作业量越来越大,要求也越来越高。在进行桥梁支座[1]更换或桥上线路部件的局部调整时,需要将桥梁顶起一定高度。传统的手工作业方法和设备,不仅准确度较低,而且费时费力,影响线路运输效率和运输安全。为了高效、安全地在有限的时间内完成桥梁养护、维修作业,在对桥梁起升作业方法进行充分调研和论证的基础上,研制了一套符合现场实际工作特点的桥梁起升综合设备,提高桥梁检修养护作业的技术水平。

桥梁起升设备功能包括:①千斤顶同步动作的实现是通过汽油机泵站的两路输出采用相同规格及相同数量的柱塞,筛选油泵柱塞的技术参数,使两路输出的流量接近相同;②位移电子测量的实现是选用两组精度较高、功耗较低的拉绳式位移传感器,分别测量两片梁体的绝对位移量,测量数据通过无线数传模块传至便携式计算机,当两个位移的差值超过设定阈值(例如±5 mm)时,系统发出提示信息;③采用薄型千斤顶,以适应弧形支座较小的作业空间;采用特殊结构形式的承载垫板,以适应各种梁体的起升作业;④采用超高压泵站和具有液控保护措施的起升千斤顶,不仅能够确保作业安全,而且可以控制起升高度。

2 桥梁起升设备工作机理

整套设备主要由超高液压传动及控制部分、顶升及承载附件部分、位移电子测量及传输部分等组成,其基本作业原理示意如图1。

图1 基本作业原理示意

在桥梁的墩台上放置承载垫梁或千斤顶钢支座,在每片梁体下安装一只起升千斤顶,汽油机驱动的超高压泵站的两路输出通过超高压油管分别与两只起升千斤顶连接。由于两片梁体在起升时对同步性有较高要求,因此泵站两路的流量在机械措施确保相同的基础上,还增加了手动控制环节。拉绳式位移传感器和便携式计算机可对梁体的实时位移量进行采集、显示、储存和分析。如起升千斤顶行程不足,可通过在其顶部交替加装垫环和垫块[2]以增加千斤顶的行程。承载垫板的作用是扩大千斤顶和梁体的接触面积,同时提高设备对梁体形式的适应能力。

经现场调研得知,目前铁路主型桥梁多为T形梁体或∏形梁体;支座多为摇轴支座、滚轴支座、弧形支座或弧面支座等,其墩台至梁体底面的最小高度约140 mm;桥梁的跨度一般不超过32 m,单片梁体自重约110 t,加上道砟、轨枕和钢轨等,每片梁体的总重量约150 t。

3 超高液压传动及控制部分

本部分主要由超高压汽油机泵站、薄型双作用起升千斤顶、超高压连接油管等组成。

3.1 超高压泵站

3.1.1 参数选择

桥梁起升综合设备的作业现场多为山区线路,供电困难,道路不畅,因此应考虑自带动力和降低重量。

在本设备中,原动机采用了HONDA GX 100型汽油发动机,最大功率3.0 HP(2.2 kW);根据液压系统压力等级的分类及规定,选择了国内普遍推荐的63 MPa最大工作压力;小流量油泵的η通常取0.8;这样可计算出泵站的最大流量约为1.6 L/min。在液压传动技术[3]中,原动机功率N、泵站流量Q、工作压力P与油泵效率η之间的近似关系式为N≥Q×P/η。

3.1.2 同步控制

方便、可靠地控制两只起升千斤顶的同步动作是本设备的关键技术之一。目前液压行业基本采用的是简单的油液集流(分流控制和复杂的位移监测)和微机控制[4]两种方式。前者成本低廉,但对各顶升负载的均衡性要求极高,控制效果较差;后者可参照各点的实际位移量由微机实现较精确的同步控制,但系统庞大,成本很高。随着超高液压行业油泵柱塞加工精度的不断提高,现采用了直径和行程接近一致的两只(组)柱塞,提供两路接近相同的输出流量,实现同步机控功能。

3.1.3 液压原理

超高压泵站的液压原理示意如图2。

图2 泵站液压原理示意

该系统为典型的液流方向控制回路。通过筛选两只油泵柱塞的技术参数,使两路具有相同的流量。手动换向阀可使千斤顶完成伸出、中停和缩回等动作。由于选择中位机能为M型的换向阀,因此系统不需另配加载阀,只要换向阀的手柄处于中位就能起动泵站。溢流阀用来设定液压系统的最高工作压力,起保护系统和改善性能的作用。对进度冒尖的千斤顶,可以将换向阀手柄置于中位使其暂停动作,实现同步手控功能。

3.2 起升千斤顶

3.2.1 参数选择

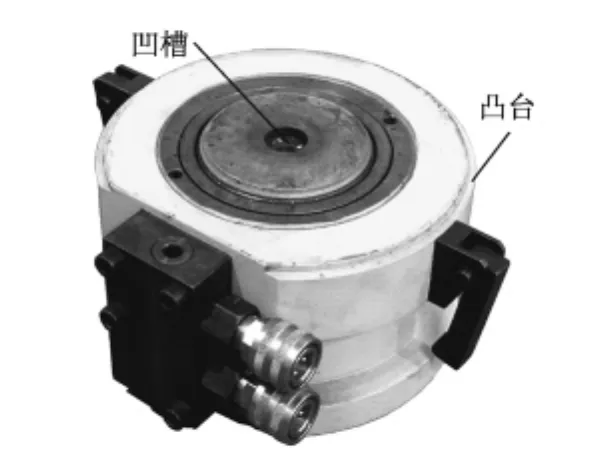

如果用一只千斤顶顶起一片梁体的一端,其承载能力应大于单片梁体总重量的一半,即75 t;考虑到一定的安全裕量和未知因素,起升千斤顶的承载能力确定为100 t(1 000 kN)。由于桥梁起升作业的空间高度受到支座形式的制约,因此起升千斤顶的本体高度应控制在140 mm以下,同时还应尽量增加其工作行程。经过综合比选,起升千斤顶的本体高度确定为133 mm,缸筒外径为220 mm,工作行程达到了52 mm。起升千斤顶的外观示意如图3。

图3 起升千斤顶外观示意

3.2.2 安全措施

作为起升作业过程中的重要部件,液压千斤顶在多个方面体现并贯穿了安全设计理念:在千斤顶伸出或缩回至行程终点时通过缸体内部的溢流回路自动卸荷,确保了缸筒、缸盖、缸底的安全;在千斤顶上下腔之间设置液控单向阀,只有当油缸上腔的工作压力达到一定数值(例如5 MPa)时,千斤顶才可缩回,不仅能够确保作业安全,而且可以控制起升高度。为方便垫环、垫块安装,在缸体上表面留有凸台,在活塞杆中部留有凹槽。

3.3 连接油管

连接油管,包括快换接头的作用是连通超高压泵站和起升千斤顶间的液压油路,其技术参数主要包括额定压力、公称通径、长度等。从作业的安全性和时效性上考虑,选择了额定压力63 MPa、公称通径φ6 mm、长度10 m的聚氨酯油管。与普通的橡胶油管相比,尽管价格较高,但重量较轻,其颜色各异的外护套可保证千斤顶和泵站的连接准确无误。

4 顶升及承载附件部分

本部分主要由垫环垫块组、承载垫梁、承载垫板等组成。

4.1 垫环垫块组

起升千斤顶的本体高度/工作行程确定为133 mm/52 mm,较低的本体高度导致了较小的工作行程。为适应桥梁起升作业过程中不超过300 mm的起升高度,采取了在千斤顶活塞伸出端交替加装垫环、垫块的方法,即重复千斤顶伸出→加垫环→千斤顶缩回→加垫块之过程,直至逐步将梁体顶至所需高度。垫环、垫块的加装示意如图4。梁体下落时,垫环、垫块的拆除过程为千斤顶伸出→拆垫环→千斤顶缩回→拆垫块,直至梁体复位。

从图4可以看出,垫环垫块的结构参数与起升千斤顶的性能参数,例如承载能力、工作行程等密切相关。经强度校核,现确定垫环的技术参数:外径为220 mm,高度为40 mm(底环高18 mm),材料为27 SiMn,上凸台下止口;垫块的技术参数:外径为100 mm,高度为40 mm,材料为45#钢,上凹槽下凸台。

图4 垫环、垫块加装示意

4.2 承载垫梁

为提高桥梁起升作业的稳定性,在空间高度允许的情况下,应使用承载垫梁。考虑到承载能力、焊接工艺、搬运轻便等因素,现确定承载垫梁的技术参数:长1 000 mm,宽300 mm,高100 mm;结构形式为焊接框架,材料为Domex 600MC-6 mm特高强度钢板。

4.3 承载垫板

承载垫板放在梁体下部和起升千斤顶之间,目的是减小起升千斤顶作用于梁体下部的压强。在设计时主要考虑了承载垫板对T形或∏形梁体的适应性、作业空间高度的制约等因素,并利用Visual Nastran 4D 2002软件对确定的结构形式进行了有限元受力分析(强度校核)。

5 位移电子测量及传输部分

本部分主要由两台测距仪、一台测试主机和作业分析软件等组成,测试主机与各测距仪之间通过无线数传模块以主从模式实现数据交换。测距仪可安装在距离测试主机100 m的范围内。

5.1 测距仪

测距仪的工作原理示意如图5。

通过对各种型号测距传感器的比对,选用了上海天沐自动化仪表有限公司生产的NS-WY06型拉绳式位移传感器,其量程范围为0~500 mm,电源电压为12 V,输出信号为4~20 mA,综合精度为0.2%,工作温度为-25℃ ~60℃。

图5 测距仪工作原理示意

NS-WY06型拉绳式位移传感器输出的模拟电流信号经A/D转换为数字信号,再经串行编码在CPU控制下通过无线数传模块发送给测试主机。现选用了ADuC812单片智能转换器来完成模数转换、串行编码及控制工作。

ADuC812是一个完全集成的12位数据采集系统,在一个芯片内结合了高性能的自校准多通道12位ADC,双12位DAC和可编程8位微控制器(与8051兼容的指令集)。

FC-201/SP微功率无线数传模块的工作频率在ISM频段(载波频率433 MHz),无需申请频点;模块采用高效信道编码技术,提高了数据的抗干扰能力,降低了误码率;模块采用单片射频集成电路及单片MCU,外围电路少,可靠性高,体积小,重量轻,功耗低;模块采用5V直流工作电源、RS232接口、9 600 Bit/s波特率。

锂电池组的作用是在整个桥梁起升作业期间为测距传感器、智能转换器和无线数传模块等提供所需的工作电源。由于作业现场可能没有外界电源,因此对锂电池组的基本要求就是必须具有足够的容量。

测距仪的垂直高度<150 mm,拉绳式测距传感器的安装方法直接影响位移测量的精度。采用常规的在桥梁上贴片来固定拉绳钩头的做法,很难保证拉绳的垂直度,粗糙的梁体表面也影响贴片的粘贴强度。现将拉绳钩头挂在承载垫板侧面的螺杆上,同时将测距传感器放在千斤顶底部的钢支座或直接放在承载垫梁上,调整传感器外壳的位置使拉绳处于竖直状态。

测距仪外壳底部装有永久磁片,方便与千斤顶钢支座或承载垫梁的可靠吸附。

5.2 测试主机

测试主机由便携式计算机和无线数传模块组成。计算机通过无线数传模块发送指令和接收各测距仪按指令上传的测量数据,通过校正、补偿和计算显示各测距仪测量的绝对位移、相对位移,并提供数据记录回放分析功能。计算机通过USB-RS232转换实现与无线数传模块的连接。

5.3 作业分析软件

5.3.1 系统自检和测量基准设定

软件自动判断所连接的测距仪个数、通讯误码率、测距仪初始状态。工作人员核对各测距仪的安装位置,在各千斤顶顶升到位后,记录各测距仪的测量数据并标记测量0位。

5.3.2 系统测量数据处理

在液压千斤顶起升和降落过程中,以5次/s的频率循环读取各测距仪的测量数据,计算配对测距仪测量数据的差值。

5.3.3 操作过程数据记录

记录系统的基准点数据(各测距仪的初始状态及配对定义、测量时间),记录包括起升、保压和降落过程中各千斤顶的位移数据以及每轮测量的偏差相对值。

5.3.4 操作过程模拟显示及分析

打开一次操作过程记录数据,计算出本次操作的时间,并以时间为序连续、步进、拖动显示各测距仪的状态以及各配对测距仪的偏差。给出起升、保压、降落过程中的最大偏差值,报告将作为设备性能考核、桥梁起升作业过程分析的依据。

6 结语

桥梁起升综合设备于2009年7月通过了太原铁路局技术鉴定,该设备已在上海铁路局徐州工务段、大秦铁路公司大同、茶坞、朔州、太原、原平、侯马等工务段推广应用十余套,改善了桥梁养护维修的作业手段和作业环境,产生了良好的经济效益及社会效益。

[1] 王承礼,徐名枢.铁路桥梁[M].北京:中国铁道出版社,1993:244-262.

[2] 王晋刚,陈昭明.铁路行车事故救援方法及装备应用手册[M].北京:中国铁道出版社,2002:98-129.

[3] 聂崇嘉.液压传动与液力传动[M].成都:西南交通大学出版社,1991:5-177.

[4] 张承谱,肖聚亮,阎祥安.桥梁顶升多液压缸同步系统[J].液压与气动,2007(6):39-42.