电动助力转向系统中齿轮齿条传动设计与计算

刘庚寅,刘晟昱,彭微君,葛阳清,康永升

(株洲易力达机电有限公司,湖南株洲 412002)

0 前言

国产电动助力转向系统 (EPS)经过十几年的探索与研究,技术日趋成熟,并以其相对传统液压转向系统的突出优点而得到众多汽车厂家的认可,并在中小排量汽车上得到了广泛应用。目前生产的EPS系统主要有两类,即管柱式电动助力转向系统 (C-EPS)和小齿轮式电动助力转向系统 (P-EPS)。在国产EPS中,株洲易力达机电有限公司生产的C-EPS已经与天津一汽、昌河、昌河铃木、长安、东风渝安等公司的众多车型形成了批量配套,市场保有量已超过100万套,其生产的P-EPS也与一汽海马、郑州海马、北汽新能、东南汽车等公司的多款车型开始批量配套。

文中就P-EPS系统中齿轮轴 (或简称齿轮)和齿条轴 (或简称齿条)的设计计算进行研究分析,对于不断增加的新产品的开发具有重大指导意义。

1 P-EPS电动助力转向系统的传动原理

P-EPS电动助力转向系统中,助力传动原理图及各部件的名称如图1所示。

图中输入轴3是通过转向下轴及上管柱与转向盘连接的(图中未画出),因此转向盘的手动扭矩通过输入轴可直接加载到齿轮轴8上。电机1的助力扭矩通过蜗杆2蜗轮4减速增扭后也加载到齿轮轴上。手动扭矩和助力扭矩共同作用于齿轮轴,再推动齿条轴6,以克服转向阻力。齿轮轴由大端轴承9和小端轴承7支撑在转向机的壳体上。

2 齿轮齿条传动设计与计算

2.1 齿轮齿条传动的主要元件

从上述原理分析,P-EPS中受力最大的零件为齿轮轴和齿条轴以及齿轮轴的支撑轴承。

(1)齿条轴。齿条轴是在金属壳体内来回滑动的,加工有齿形的金属条。齿条轴安装在转向器壳体内,在齿轮轴处由支撑预紧装置支撑并预紧,其另一端由安装壳体里的衬套支撑。齿条的横向运动拉动或推动转向横拉杆,使前轮转向。

(2)齿轮轴。齿轮轴是一只切有齿形的轴。它安装在转向器壳体上并使其齿与齿条上的齿相啮合。齿轮齿条上的齿可以是直齿也可以是斜齿。齿轮轴上端与转向柱内的转向轴相连。因此,转向盘的旋转使齿条横向移动以操纵前轮。齿轮轴由安装在转向器壳体上的两个球轴承支承。

斜齿的弯曲增加了一对啮合齿轮参与啮合的齿数。相对直齿而言,斜齿的运转趋于平稳,并能传递更大的动力。

(3)齿条支撑预紧装置。齿条支撑预紧装置如图2所示。一个导向块组合1支撑在齿条轴齿形部分的背面。齿条导向块组合和与壳体螺纹连接的调节螺堵5之间连有一个弹簧3。此调节螺堵由锁紧螺母6固定。此预紧装置使齿轮、齿条间有一定预紧力,此预紧力会影响转向冲击、噪声及滑动阻力,因此需要一个合适的力。

2.2 齿轮齿条的转向特性

齿轮齿条作为P-EPS电动助力转向系统的传动部件,其主要功能是将转向轴的扭转力矩转换成齿条轴上的轴向推力,以推动转向轮改变行驶方向,实现转向。齿轮齿条在转向过程中,要满足两个基本要求,那就是:转向载荷和转向特性。

转向载荷:转向载荷由车辆前轴质量载荷等因素决定,反映到齿轮轴上就是转向力矩。

转向特性:转向特性参数主要是线传动比和转向盘圈数。转向前轮有一定的转向范围,反映到齿条轴上就是齿条轴的行程。转向盘每转一圈齿条的行程称为转向系统的线传动比,齿条行程除以线传动比即为转向盘的总圈数。线传动比越大,也就是转向盘圈数越小,则转向力要求越大,反之转向所需要的力越小。转向盘的圈数实际上也就是齿轮轴的圈数,因此线传动比也就是齿轮轴转一圈,齿条移动的距离。计算公式如下:

式中:Z1为齿轮齿数;

β2为齿条螺旋角。

由上式可知,在给定模数的前提下,线传动比最终由齿轮轴的齿数和齿条轴的螺旋角决定。齿数的改变对线传动比影响很大,而螺旋角主要是起一个微调的作用。

2.3 齿轮齿条的设计要求

齿轮齿条式转向器的齿轮多数采用斜齿圆柱齿轮。轮齿模数取值范围多在1.7~2.0 mm之间,齿数在5~10个齿范围变化,压力角取20°或25°。齿轮螺旋角取值范围多为10°~25°。设计时应验算齿轮的抗弯强度和接触强度。齿条齿数应根据转向轮达到最大偏转角时,相应的齿条移动行程应达到的值来确定。齿条轴的螺旋角不宜太大,因为太大的螺旋角会产生较大径向分力,使齿条的滑动阻力增加,转向效率降低,所以齿条轴螺旋角一般小于10°。

齿轮轴选用16MnCr5、20CrMnTi或20CrMo等材料制造,而齿条常采用45#钢制造,齿形表面硬度为56~62HRC。为减轻质量,壳体用铝合金压铸。

2.4 转向系计算载荷的确定

为了保证行驶安全,组成转向系的各零件应有足够的强度。欲验算转向系零件的强度,需首先确定作用在各零件上的力。影响这些力的主要因素有车辆前轴的负荷、路面摩擦因数和轮胎气压等。为转动转向轮要克服的阻力,包括转向轮绕主销转动的阻力、车轮稳定阻力、轮胎变形阻力和转向系中的内摩擦阻力等。

精确地计算出这些力是困难的。为此用足够精确的半经验公式来计算汽车在沥青或者混凝土路面上的原地转向阻力矩MR。

式中:f为轮胎和路面间的滑动摩擦因数;

G1为车辆前轴负荷;

p为轮胎气压。

对于给定的汽车,用上式计算出来的作用力是最大值。因此,可以用此值作为计算载荷。

2.5 齿轮和齿条强度及几何参数的详细设计计算

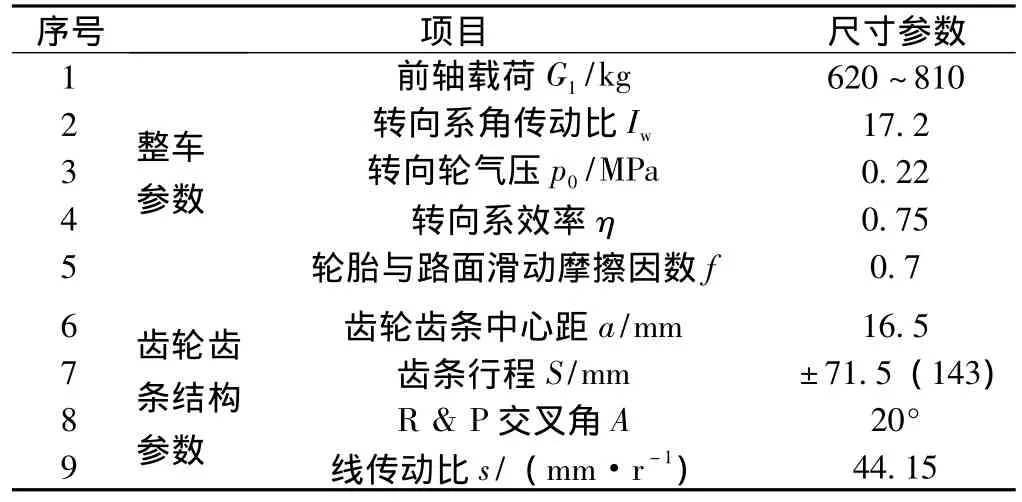

表1 设计输入数据

本节结合某车型的设计输入要求来计算齿轮齿条参数。

(1)某车型的设计输入数据如表1所示。

计算过程分析如图3所示。

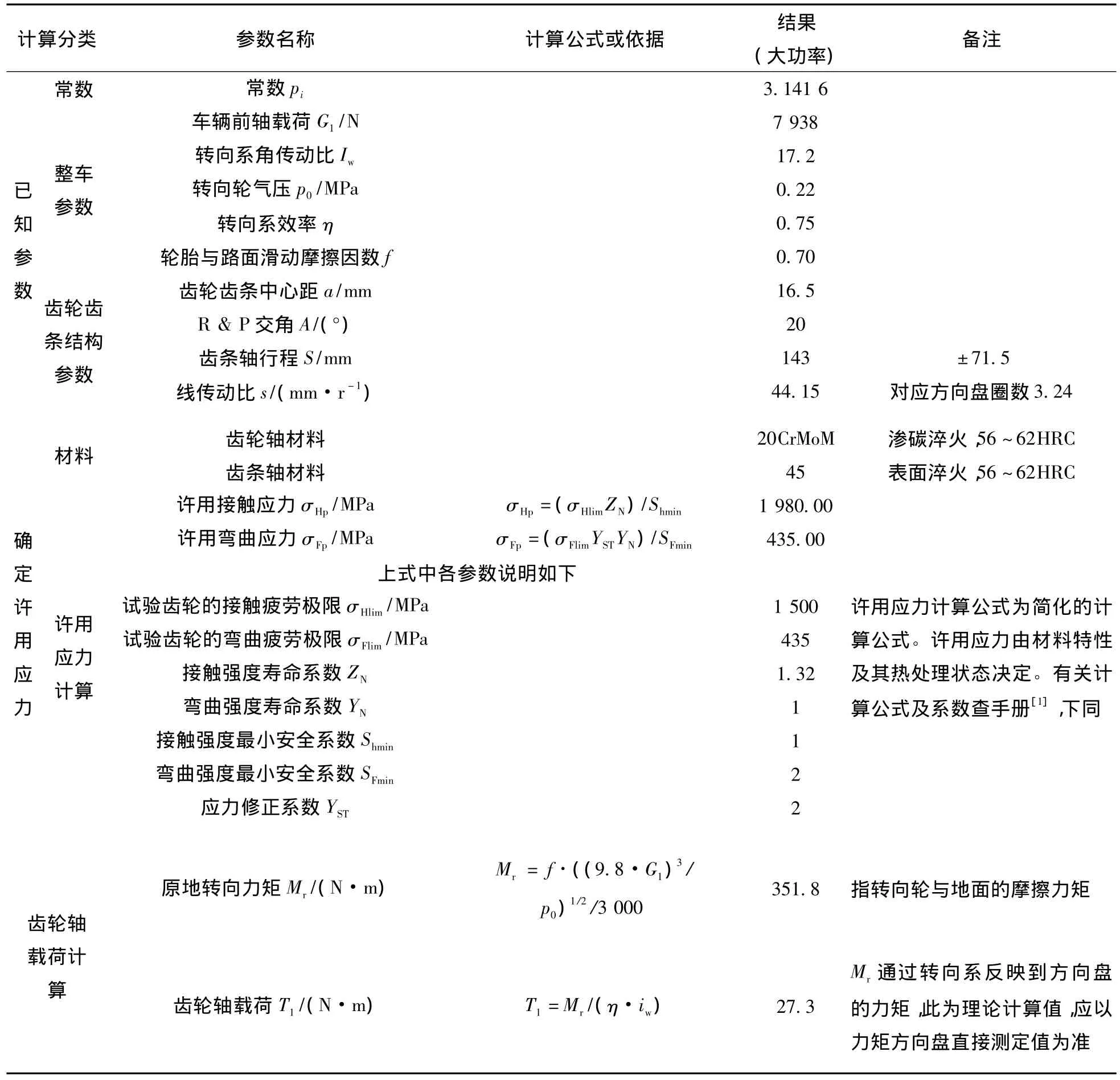

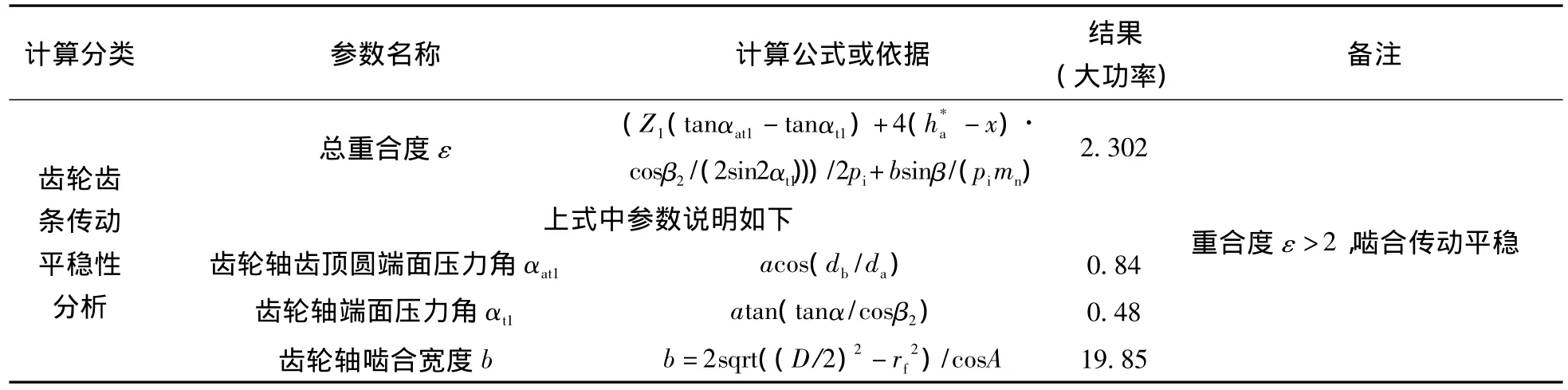

(2)Excel自动计算程序

为了计算的方便和快速,本设计中用Excel软件编制了自动计算表格程序,如表2所示。

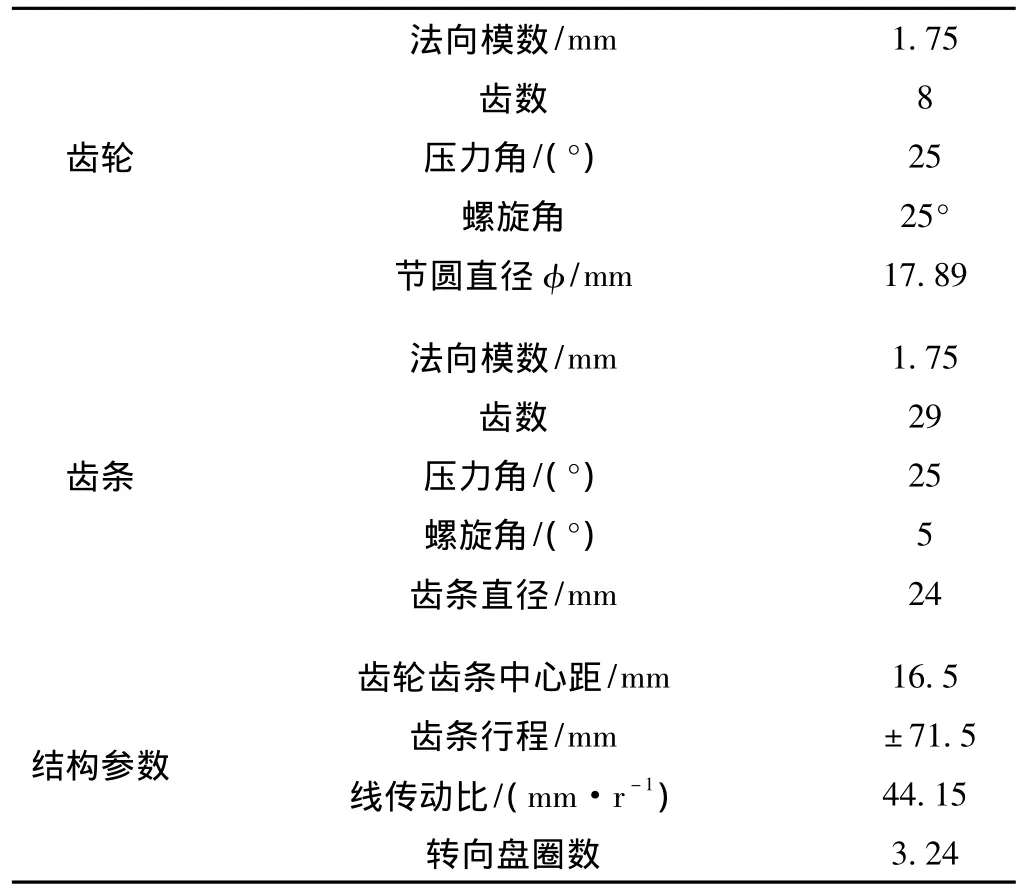

(3)齿轮齿条最终参数的确定

根据Excel计算程序的计算,最终确定该车型的齿轮齿条基本参数如表3所示。

表2 齿轮齿条强度及几何参数计算Excel程序表

续表2

续表2

续表2

表3 齿轮齿条基本参数

3 不同载荷车型齿轮轴模数和齿数的匹配计算

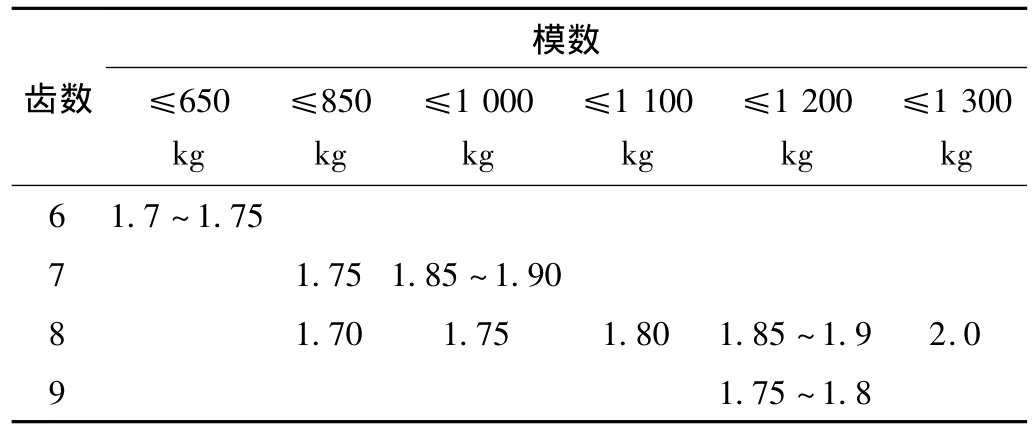

不同载荷车型的齿轮轴模数取多大才能满足强度要求,这是工程师最需关心的问题。利用前一节Excel计算表,对不同载荷车型的齿轮轴最小模数和齿数分别计算,结合实际应用统计,得表4。

表4 不同载荷车型的齿轮轴最小模数和齿数

根据此表,对不同载荷车型的齿轮轴齿数、模数可直接选取,而不必重新计算,从而节约时间,加快新产品的开发速度。当然也要考虑齿轮齿条啮合线传动比或转向盘圈数来进行选定。

4 总结

文中就P-EPS电动助力转向系统中齿轮齿条的传动设计计算进行了阐述,意在说明齿轮齿条参数的计算过程,帮助理解汽车转向载荷与齿轮轴齿数、模数的匹配关系,为新产品的开发提供指导。

【1】徐灏.机械设计手册(第四卷)[M].2版.北京:机械工业出版社,2000.