轴承保持架低压脉冲真空氮碳共渗工艺

刘斌,张文朝,郭长健

(人本集团有限公司 技术中心,上海 201411)

汽车变速箱、摩托车曲轴等重要部位的轴承保持架通常是用低碳钢冲压而成,日本的材料牌号为SPCC,相当于中国材料牌号的08,08Al,10,10F等,通过氮碳共渗(或称软氮化)处理可以较大幅度提高保持架的硬度、耐磨性和抗拉强度[1];另一方面,由于低碳钢不耐腐蚀、易氧化,这就要求对这类轴承保持架进行表面处理。

目前,轴承保持架氮碳共渗工艺大致可以分为2种:通氨滴醇法和NH3+CO2低压脉冲法。其中,通氨滴醇法应用较成熟,工艺也相对稳定,缺点是氮碳共渗时间非常长,气体消耗量大,不环保,也不利于节约能源。低压脉冲真空氮碳共渗法是指NH3与CO2脉冲气体在低真空和一定的脉冲幅度下,并保持一定的时间所进行的化学热处理工艺,该工艺通过周期性的充气、保压、抽气的循环过程,保证了氮碳共渗气氛中具有高活性的碳、氮原子,明显地加快渗入过程,缩短了处理时间,气体消耗量相对较小,节约能源。但低压脉冲法在轴承保持架表面处理中的应用较少,对其工艺的研究还不完善,尤其对低压脉冲工艺中脉冲幅度、抽气时间、保压时间等相关参数的确定,各参数对氮碳共渗表面质量的影响水平还不很明确。下文采用正交试验及极差分析法对氮碳共渗低脉冲工艺在固定的温度和固定气氛比例条件下,脉冲工艺参数(脉冲幅度、保压时间、脉冲时间)对轴承保持架氮碳共渗表面白亮层深度、表面硬度的影响进行了工艺试验。

1 低压脉冲真空氮碳共渗机理

低压脉冲真空氮碳共渗工艺是在NH3和CO2气氛下进行的。在一定的温度下发生如下气相反应

NH3→(3/2)H2+[N],

(1)

NH3→(3/2)H2+(1/2)N2,

(2)

CO2+H2→CO+H2O ,

(3)

2CO→CO2+[C],

(4)

H2O→H2+O2。

(5)

其中,反应(4)在热力学温度833 K(559.85 ℃)下标准自由反应能⊿F=-25 142.1(J/mol),即⊿F≪0,表明CO在低温下发生自发反应的趋势很强。在该温度下进行氮碳共渗时,由(1)~(4)式可知,NH3分解后将得到H2和活性N原子,H2与CO2反应得到CO及H2O,而CO在低温下自发反应生成CO2和活性C原子,因此,在一定温度下通入NH3和CO2气体能实现低温氮碳共渗,即软氮化。

低压真空脉冲的原理为:零件在设定的低真空上下限范围内不断地循环加热,实现炉内正负压交变,炉内气氛在工艺周期内自行反复吐故纳新,有效解决了在渗氮过程中出现的由于炉气老化、渗氮时间长以及装载过密等原因而导致的气氛不均等现象[2]。

零件的氮碳共渗过程分为3个阶段:(1)NH3在零件表面的吸附。这一过程中吸附活化能比化学反应活化能低很多,因此,这一步反应进行的速度很快,其在一定温度下(400~600 ℃),温度越高,反应越快;(2)吸附在零件表面的NH3迅速发生上述气相反应,得到活性N,C原子;(3)活性N,C原子迅速溶入α-Fe点阵中,形成γ' 和ε氮化物,C原子渗入的同时有助于N原子的溶入[3]。

根据上述机理,在进行工艺试验时,将着重考虑NH3能尽快被零件表面吸附,并迅速分解成N,C原子,实现快速氮碳共渗。

2 工艺试验

2.1 试验设备

井式脉冲氮化炉,主要参数为:总功率70 kW,炉膛有效尺寸为Φ800 mm×900 mm。

2.2 试样

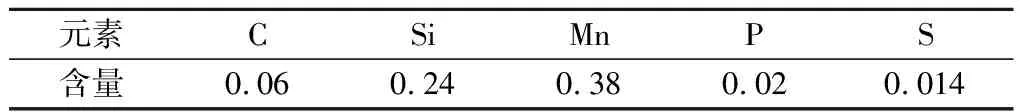

试样材料为日本牌号SPCC,热轧退火状态,经OBLF 750直读光谱仪分析其化学成分(表1),符合JIS G3141规定。

表1 SPCC材料化学成分(质量分数) %

2.3 试验方法

在井式脉冲氮化炉中,通入90%NH3和10%CO2气氛,在570 ℃下进行氮碳共渗,脉冲周期由抽气、充气、保压3个阶段构成,其中抽气和充气时间相对固定,而保压时间、脉冲幅度及脉冲处理总时间可变。轴承保持架表面氮碳共渗后的技术要求为白亮层0.005~0.010 mm,表面硬度350~600 HV0.1。为研究脉冲幅度δ、保压时间t及脉冲处理时间T对表面白亮层深度及表面硬度的影响,选出最佳工艺方案,确定进行3因素3水平正交试验,设计L9(33)正交试验表[4],共需进行9次试验,以考查氮碳共渗后白亮层深度及表面硬度,试验方案见表2。

3 试验结果及极差分析

3.1 脉冲幅度、保压时间及总脉冲时间对白亮层的影响

表3为不同试验方案下保持架表面白亮层、表面硬度及相关统计计算结果。从表3中可以看出,在一定的氮碳共渗温度、NH3和CO2比例以及在所选定的脉冲幅度、保压时间与总脉冲时间水平下,根据极差分析结果,脉冲幅度δ影响最大,随着脉冲幅度的缩小,白亮层也随之减小。这是因为,当脉冲幅度增大时,换气率增加,NH3与CO气相反应向右进行,可以得到更多高活性的N,C原子,从而获得较厚的白亮层深度。随着保压时间的延长,白亮层深度反而减小,这是因为当保压时间延长时,脉冲周期也随之延长,导致通入NH3流量减小,使渗氮能力减弱。另外,随着总的脉冲时间的增加,白亮层深度也将随之增加。根据这一趋势,可以选择合适的脉冲幅度、保压时间及总脉冲时间[5]。

在不考虑给定的技术要求情况下,通过极差分析可知,脉冲幅度、保压时间及总脉冲时间对白亮层影响的最优组合为A1B1C1,即脉冲幅度为-0.03~+0.02 MPa,保压时间为60 s,总脉冲时间为90 min。但由于上述9个试验方案中仅4,5,6,7符合要求,综合分析这4组方案,方案5较优。

3.2 脉冲幅度、保压时间及总脉冲时间对表面硬度的影响

从表3 统计结果中可以看出,在给定的氮碳共渗温度、NH3和CO2比例以及在所选定的脉冲幅度、保压时间与总脉冲时间水平下,脉冲幅度对白亮层影响最大,脉冲幅度大,表面硬度小,这是由于脉冲幅度大,白亮层厚,而过渡层相对较薄,导致显微硬度测试值偏小。显微硬度值偏小是因为采用0.1 kg的压力进行显微硬度测试时,测试压痕深度可能超过白亮层深度,所测硬度反映的是白亮层和过渡层的总体硬度。保压时间长,表面硬度也大,这是因为保压时间长后,使过渡层变厚,导致显微硬度测试值大;总脉冲时间对硬度的影响不明显。

表3 工艺参数对白亮层深度与表面硬度的影响

根据表3的极差分析,在不考虑给定的技术要求情况下,脉冲幅度、保压时间及总脉冲时间对白亮层影响的最优组合为A3B3C2,即脉冲幅度为-0.01~+0.01 MPa,保压时间为150 s,总脉冲时间为90 min。但由于上述9个试验方案中仅4,5,6,7符合技术要求,综合分析这4组方案,方案7较优。

3.3 金相组织分析

碳钢经氮碳共渗后由表及里形成的显微组织依次为白亮层(表面化合物层)、过渡层(扩散层)、基体组织(心部)。表面化合物层由ε相及少量γ'相组成;氮碳共渗后急速冷却,扩散层为含氮过饱和α铁素体,当缓慢冷却时,扩散层含氮的过饱和α铁素体由ε相析出针状γ'相,如图1所示。

3.4 考虑白亮层深度及表面硬度的最佳工艺

根据表3的极差计算结果,上述3个因素对白亮层深度与表面硬度2个指标的影响均不一致,即最优化条件不一致,因此必须综合考虑这3个因素对白亮层深度与表面硬度指标影响的主次,并结合给定的技术要求,确定最佳工艺组合。

在9个试验方案中,方案4,5,6,7符合技术要求,在这4个试验方案中对脉冲幅度δ因素而言,水平2(脉冲幅度为-0.02~+0.02 MPa)最优,即方案5,6较优,得到的白亮层平均深度分别为7.2和8.1 μm,平均表面硬度分别为497.4和532.5 HV0.1。综合保压时间、总脉冲时间及生产效率等影响因素,可以确定方案6为较优工艺,其工艺参数组合为:脉冲幅度-0.02~+0.02 MPa,保压时间150 s,总脉冲时间90 min。

在上述较优工艺方案6及考虑最短工艺时间因素下,经多次试生产优化试验分析,满足了轴承保持架表面氮化的技术要求,得出在570 ℃,NH3与CO2比例为9∶1的试验条件下,最佳保持架氮碳共渗工艺曲线如图2所示。

采用最佳试验工艺进行氮碳共渗的零件白亮层深度、表面硬度均符合技术要求,质量便于控制,同时也缩短了总氮碳共渗时间,提高了生产效率。

图2 氮碳共渗工艺曲线

4 结论

轴承保持架在570 ℃,NH3与CO2比例为9∶1的氮碳共渗工艺条件下:

(1) 低压脉冲真空氮碳共渗工艺中的脉冲幅度大小对白亮层深度及表面硬度均影响最大,脉冲幅度越大,白亮层深度也越大,而表面硬度越小;

(2) 最佳的脉冲工艺参数为脉冲幅度-0.02~+0.02 MPa,保压时间150 s,总脉冲时间60 min。