浅议水冷直线电机基于实践的散热改善

史桂英 赫玉丽 于洪杰

(哈尔滨泰富实业有限公司,黑龙江 哈尔滨 150000)

1 引言

电机温升是电机的关键性能指标,影响温升的关键因素主要是发热和散热,电机的主要热源是绕组,在电机的电磁设计时就会考虑绕组的发热问题,而散热问题相对比较复杂,理论计算很难准确评估,需要试验来摸索和验证,本文所研究的水冷直线电机散热就是以实际产品试制为基础,以试验数据为依据进行的,通过试验和分析来探寻原因并提出改进方案,从而改善电机的散热效果。

2 电机初始情况

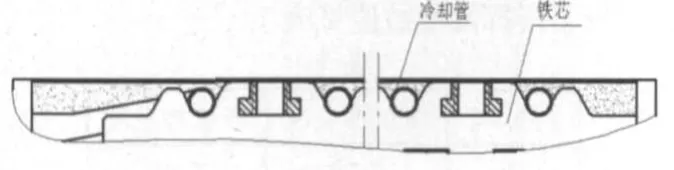

本文研究的电机初级初始结构是初级铁芯槽型为矩形开口槽,铁芯冲片之间用胶粘接压紧,在铁芯轭部均匀分布多个圆底斜口槽,槽内安装冷却管,初级绕组采用分数槽环形散绕组形式,电机有外壳,并用环氧树脂进行灌封,其冷却结构如图1所示。运行法测额定负载时的电机温升为158.9K。

图1

3 情况分析

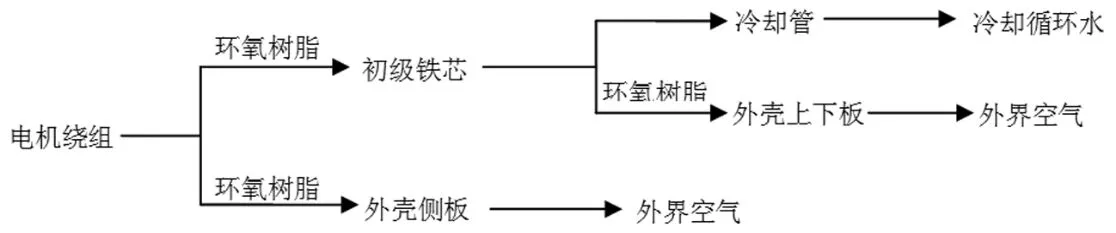

电机温升太高,已严重超过F级绝缘标准。电机的热源为电机绕组,热量传递路线如图2所示,热量传递第一路由绕组传递给铁芯再由铁芯分两路导出,一路传递给冷却管通过冷却循环水将热量带走,另一路由铁芯通过环氧树脂传递给外壳上下板,通过外壳上下板与外界空气进行热交换;第二路由绕组通过环氧树脂传递给外壳侧板,由外壳侧板跟外界空气进行热交换。

为分析各环节热传递情况需监测各环节温度,试验结果如表1、表2所示:

本试验是自冷方式故不考虑冷却管和冷却循环水的原因,依据试验数据分析,样机的绕组热敏电阻末态对应温度120℃,即绕组实际温度不小于120℃,样机的铁芯末态温度为79℃,外壳末态温度仅为43℃,说明样机的绕组与初级铁芯之间,初级铁芯与电机外壳之间,绕组与电机外壳之间的热传递不好。

本试验主要分析水冷却情况,依据试验数据分析,样机的绕组热敏电阻末态对应温度120℃,即绕组实际温度不小于120℃,而冷却水温差仅为3℃,分析认为冷却循环水没有起到应有的作用,该环节存在问题。

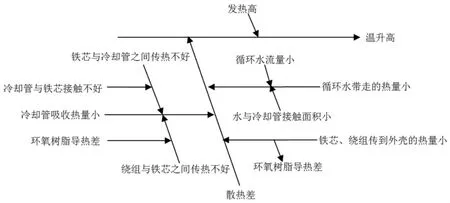

根据热传递路线分析温升高原因,如图3所示,现忽略发热状况来分析其原因:

原因 1.电机绕组-初级铁芯:绕组与铁芯之间有槽绝缘,如果槽绝缘薄达不到绝缘要求,但槽绝缘越厚就会越硬,会导致槽绝缘与铁芯之间有微小空隙,空气是无限大热阻会直接减少电机绕组传递给铁芯的热量。所以环氧树脂的流动性和导热性很重要。同时初级铁芯的叠压紧致度也会影响热量传递。

原因2.初级铁芯-冷却管:初级铁芯与冷却管均为金属材料,本身导热性非常好,但二者之间不可能完全接触,非接触处就会有空气,对热量传递影响非常大,所以要采取措施保证初级铁芯与冷却管完全接触。

原因3.冷却管-冷却循环水:冷却循环水是主要的冷却手段,在水流量相同的情况下,冷却水与冷却管的接触面积是影响冷却效果的直接原因,所以要改善冷却效果就要增加循环水与冷却管的接触面积。

原因4.初级铁芯-外壳,电机绕组-外壳:电机整体用环氧树脂进行灌封,所以初级铁芯、电机绕组与外壳之间将有环氧树脂填充,又体现了环氧树脂的流动性和导热性的重要性。

4 措施

针对以上试验数据和原因分析采取了如下措施:

1)铁芯冲片之间取消胶粘,改用铆接方式;

2)采用流动性和导热系数更高的环氧树脂;

图2

表1

表2

图3

3)冷却管与初级铁芯改为过盈配合,铁芯轭部的圆底斜口槽改为圆底直口槽;

4)冷却管与初级铁芯之间涂高导热材料;

5)冷却管采用内外表面非光滑的冷却岐管,即异型管。

结论

改进后同样采用运行法测额定负载时的电机温升,温升值为81.6K。与改进前电机的温升值158.9K降低了77.3K,说明以上针对散热问题的分析和改进措施都是有效的。

[1]史志东,易于散热的直流电机[P].2010-07-21.中国专利:2009.2021.3942.

[2]董明海,一种钢铝复合散热结构电机.[P]武汉登奇机电技术有限公司.武汉登奇机电技术有限公司,2010-10-27.中国专利:2009.2024.7117.

[3]苏楠,变频电机自带散热风机的供电结构.[P].2010-10-20.中国专利:2009.2031.9159s.