陶瓷厂房粉尘浓度检测仪的设计与分析

李 超,李田泽,赵云凤,张淑敏,陈世宝

(山东理工大学电气与电子工程学院,山东淄博255091)

国家卫生部门对生产粉尘浓度规定的标准[1]为8mg/m3,而我国陶瓷厂房的粉尘浓度严重超标,对生产工人健康十分不利[2],因此陶瓷厂房粉尘浓度是否达标已成为国家亟待解决的问题.近年来国内外多采用光的前向散射原理进行粉尘浓度测量,但是该测量方法受颗粒大小影响较大.本检测仪采用光的后向散射理论,减少了颗粒对光的吸收量及光的直射干扰,尤其是在陶瓷粉尘颗粒粒径较小的测量环境中,优势明显.

1 陶瓷粉尘浓度检测原理及应用

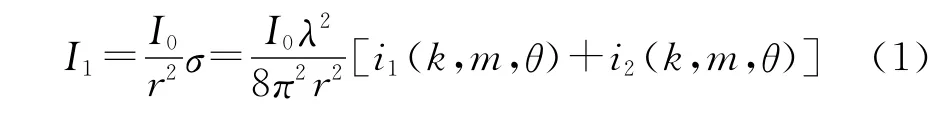

假设散射粒子为球形的,其直径为D,则其尺寸参量为K,研究证实,颗粒散射光的特性主要取决于尺寸参量[3-4].当颗粒尺寸与入射光波长可以比拟时,散射光的强度由Mie散射理论来描述.根据Mie散射理论,当波长为λ,强度为I0的平行光束入射到颗粒粒径为D的球形粒子上时,则在空间与散射粒子距离为r处的散射光强I1为

对于散射体中的每个粒子都是暴露在其它粒子的散射光之下的,它散射其它颗粒散射过来的光的一部分,某些被一次散射的光在从散射体中射出去之前,可能经过多次散射,但在较低粉尘浓度下进行测量时,从一次散射光中消除的光对总光强影响不大[5],因此多次散射是可以忽略的.由于散射体中粒子随机的空间分布,使得散射是不相干的,因而在某一方向上的散射强度就是散射体中各个粒子在这一方向上的散射强度的相加,这时若单位体积内的颗粒数为N,则单位散射体的散射系数为Nσ,用颗粒的平均粒径来表示散射体中颗粒的粒径分布,那么当光入射到一个单位散射体上时,则在距离为r处的散射光强I2为

式中,k为尺寸参量:m为被测颗粒折射率;θ为散射角;i1(k,m,θ)和i2(k,m,θ)为散射强度函数,分别表示平行于与垂直于散射面的强度分量.由式(2)可看出,在入射波长λ、入射光强I0、探测距离r、被测粒径的尺寸参量k、折射率m以及后向散射角θ已知时,即可得到散射体光强I2.此散射光强与粒子数浓度成正比,这就是后向散射法测量陶瓷粉尘浓度的依据.

光散射分为光的前向散射与光的后向散射.前向散射指与入射方向夹角在-90°~+90°范围内的光,散射体的前向散射光照较强.当粉尘浓度高时,光的散射强;粉尘浓度低时,光的散射弱.前向散射过程比较复杂,当粒子浓度高时,颗粒的遮挡能力也增强,散射呈现无序性;当粒子浓度低时,光敏器件容易受到光的直射,数据测量误差大.

本文提出采用基于光强后向散射法设计一款新型陶瓷粉尘检测仪,图1是后向散射测量粉尘浓度原理图.一束光照强度为I0的入射光射入测量仪后光强减弱,陶瓷粉尘颗粒将其散射到各个方向,对于与入射光方向夹角在90°~270°范围内的这部分散射光被称为后向散射光.

图1 后向散射测量原理图

后向散射光虽然较弱,但其散射的均匀性较好,不会受到光直射影响.目前陶瓷生产企业的粉尘粒径5μm以下约占80.1%~89.9%[6],基本上与常用的探测光波长处于同一数量级,所以可用Mie散射理论来计算粉尘后向散射光强以达到对实际陶瓷厂房粉尘浓度测量的目的.

2 检测系统实验装置设计

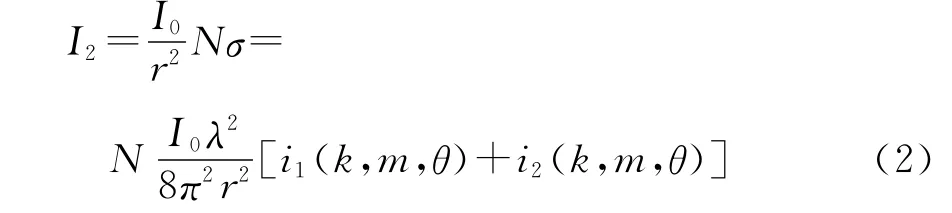

检测仪器光源采用波长为650nm左右的单色发光二极管,用可调恒流源实现对发光二极管亮度的精确控制,它主要完成光量的稳定输出.光的发射与采集利用新型光纤传感器,新型光纤起传输光作用.新型光纤传感器产生两束光线,两Y形光线相距9cm,交汇于一点,其夹角约为11.6°.交叉点距接收透镜(d=4cm,f=7.5cm)35cm,这一部分区域为采样区域.接收的光线汇聚到一点,由普通光纤传输返回到光敏器件上,如图2所示.

图2 新型光纤传感器与浓度测量原理图

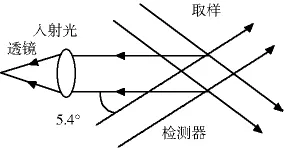

如图3所示,实验测量在一个非封闭黑色的立方体内进行,横向装有12V的风扇,保证测量过程空气的均匀;纵向用来发射光,并保证光照能够顺利发射出去,而不是在一个空间内反射,影响测量的效果.同时测量过程采用差分输入方式,避免外部环境光照的影响.

图3 陶瓷粉尘检测装置图

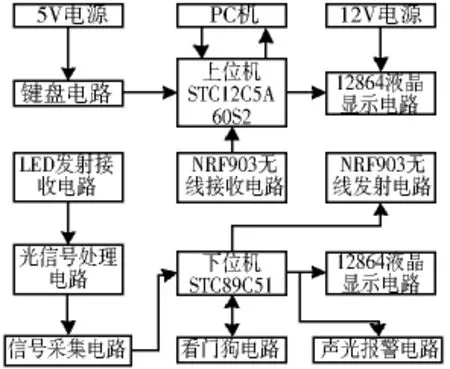

陶瓷粉尘浓度检测仪器硬件主要包括电源模块、信号采集模块、信号处理模块、数据采集模块、数据通信模块、显示模块、无线发射接收模块与报警模块,各模块之间相互协调构成陶瓷粉尘检测仪.系统框图如图4所示.

3 实验结果与分析

检测装置安装完毕后,就要配置各种不同浓度的陶瓷粉尘.陶瓷粉尘来自淄川一家陶瓷厂,主要成分为高岭土、粘土、瓷石、瓷土、着色剂、青花料、石灰釉、石灰碱釉等,实验接近真实的厂房环境.

图4 检测系统整体原理框图

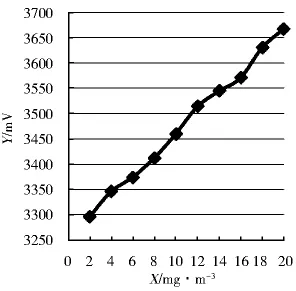

实验过程中,将检测仪器对不同浓度的陶瓷粉尘进行测量,实验结果如图5所示.

图5 陶瓷粉尘浓度值与电压值曲

实验结果显示陶瓷粉尘浓度值与测量电压存在很好的线性关系.采用一元线性回归法处理得到的实验数据.陶瓷粉尘浓度值X与测量电压Y回归方程为Y=19.608 X+3256.588.

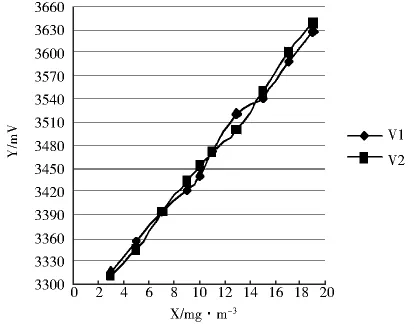

为了能更真实的反映此仪器的准确度,我们在用本检测仪器检测各个陶瓷粉尘浓度时,同时用滤膜称重法对陶瓷粉尘浓度进行了测量.测量结果显示此仪器测量的陶瓷粉尘浓度值与滤膜称重法的测量值平均差值在0.1mg/m3以内.如图6所示.

两种方法测出的陶瓷粉尘浓度值均与理论值不同.例如,当把7mg的陶瓷粉尘放入测量仪器时,此时理论值应为7mg/m3.用本检测仪器测量的浓度值为6.6mg/m3,而滤膜称重法的测量值为6.8mg/m3.显然结果不同,但是作为监测报警仪器完全满足应用要求.分析得知造成此结果的原因是:(1)由于实验时粉尘的质量很小,当放入测量仪器时,仪器的内壁会对这些粉尘有沾附作用;(2)当开启风扇时,内部的气流虽然较均匀,但是陶瓷粉尘也会出现扎堆的可能,造成测量值偏大;(3)当测量几次后,光纤头不够清洁,影响了光线的接收,也会造成误差.测量值与生产厂家检测值的曲线对比如图6所示.

图6 测量值与准确值的曲线对比

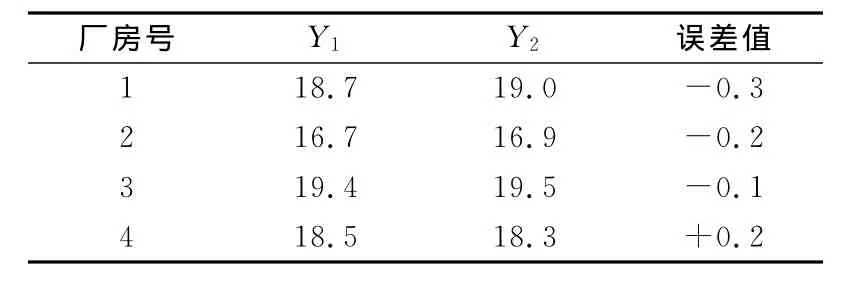

将研制的检测仪器在淄川一家陶瓷厂进行现场试验,结果见表1.

表1 仪器测量与实际测量值比较 mg/m3

国家标准规定[7]一般工业用表为0.5~4级,该仪器的精度达到1.5级,能够满足测量要求.

4 结束语

本文提出将后向散射理论应用到陶瓷粉尘浓度检测的研究中,检测仪器经过在实验室的反复试验调试,最终应用到陶瓷厂房后获得了成功.该仪器成本低、抗干扰能力强,更容易在大中型陶瓷生产企业推广,具有广阔的市场前景.

[1] 中华人民共和国卫生部,GBZ 2.2-2007工作场所有害因素职业接触限值[S] .

[2] 熊颖群.陶瓷行业的粉尘治理[J] .陶瓷,2010(3):39-41.

[3] Thomas W V.Light scattering theories and computer codes[J] .Quant Spectrosc Radiat Transfer,2009,110:833-843.

[4] 蔡小舒,苏明旭,沈建琪,等.颗粒粒度测量技术及应用[M] .北京:化学工业出版社.2010:32-48.

[5] Michael I.Mishchenko.Gustav mie and the fundamental concept of electromagnetic scattering by particles:aperspective[J] .J Quant SpectroscRadiat Transfer,2009,110:1 210-1 222.

[6] 李文勇,梁晓阳,李敏,等.陶瓷粉尘对工人健康危害的调查研究[J] .职业与健康,2006,22(21):1 777-1 779.

[7] 王海军.啤酒生产所用测量仪表的精度[J] .设备管理与维修.2008(8):22-23.