纯电动客车超级电容储能系统研究与计算界面设计

徐林勋,高 松

(山东理工大学交通与车辆工程学院,山东淄博255091)

超级电容电池与其它电池相比具有充电时间短、充放电循环寿命长、功率密度高以及可靠性高等特点,如今被广泛应用于纯电动汽车的能量供应系统[1].超级电容作为汽车的储能装置,在整车的设计开发过程中,其单体电池的排列连接方式不仅要满足整车的性能要求(包括汽车的最高车速、爬坡度、续驶里程),而且还要满足纯电动汽车在制动能量回收过程中在确保电池安全的基础上能够尽可能储存较多制动能量的要求.

本文在对超级电容的储能原理进行分析研究的基础上,基于能量约束法对超级电容储能阵列的容量以及连接方式进行计算与设计,并根据此方法通过MATLAB/GUI开发储能系统计算界面,以在线得到满足整车性能以及储能要求的电池组阵列连接方式,为纯电动客车的开发设计提供有效的工具.

1 超级电容储能系统容量设计

在能量回收过程中,纯电动容车超级电容储能系统的主要作用是快速、有效地吸收更多的制动能量.为了满足要求,超级电容储能系统必须有足够的容量来储存最大制动能量,同时为了满足超级电容储能过程中的安全性要求,还要考虑再生制动过程中的峰值功率.

1.1 再生制动能量计算和峰值功率计算

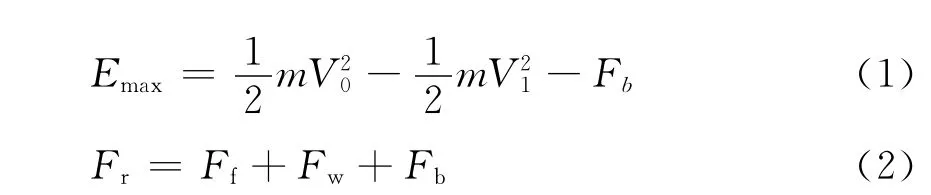

纯电动客车在制动过程中,最大制动能量为[2]

式中:E为再生制动能量(J);m为车辆质量(kg);V0为制动初速度(m/s);V1为制动末速度(m/s);Fr为车辆运行阻力(N);s为制动距离(m);Ff为车辆滚动阻力(N);Fw为车辆空气阻力(N);Fb为车辆制动过程机械制动力(N).

纯电动客车整车技术要求见表1.一般要求汽车行驶速度为40~50km/h,汽车处于非紧急制动过程,即加速度一般在1.0~1.2m/s2[3]时制动能量才能被回收利用.为了计算方便,设汽车初始速度为50km/h,末速度为0,制动减速度维持在恒定值即1.0m/s2,则汽车行驶过程中总的阻力为Fr=ma=12kN.由于在制动过程中制动力中只有机械制动力消耗能量,而电制动力转化为能量储存在动力电池中,所以根据传统汽车运行特点一般取阻力值为8kN.由于

根据(1)~(4)式,同时考虑设计余量,选取超级电容组所能储存的最大能量为400kJ;储能系统所能吸收的最大峰值功率为200kW.

表1 整车技术参数要求

1.2 超级电容储能阵列设计

本文基于能量约束法进行超级电容储能系统设计.能量约束法是指根据需要吸收的能量来设计超级电容组的容量.根据超级电容器的能量公式可知,超级电容单体可储存(或释放)的能量为[4]

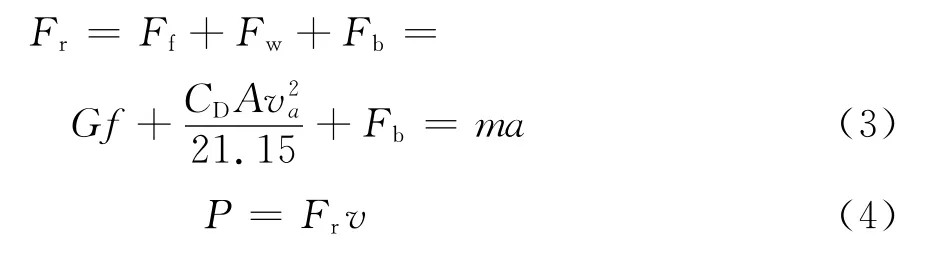

式中:C为超级电容的额定容量(F);Un为超级电容额定电压(V);U0为超级电容充电开始电压(V).

超级电容放电深度为

由式(5)和式(6)可得超级电容单体可储存的能量为

因此,超级电容组的储能阵列可由汽车制动时需吸收的能量和单体电容的储能容量表示,即

式中:P为超级电容组并联个数,S为超级电容组串联个数,E为再生制动能量,η为制动能量转换效率,且

式中:η1为机械传动部分效率,在一定转速内其值可以认为是定值,取机械传动效率为0.9[5];η2为电机发电效率,在制动过程中发电效率随电机转矩与转速变化而变化,但在一定范围内可以认为恒定,取发电效率为0.92;η3为电池充电效率,对于动力电池来说制动能量回收对应短时间的大电流充电,其值可以认为恒定,取电池充电效率为0.85.

因此,超级电容选用参数为:电容值1 500F,单体额定电压1.3V,放电深度60%,则根据式(7)计算得到的单体超级电容的储存能量为1064.7J.

根据式(5)~式(9)可得:超级电容储能系统阵列排列连接应满足:P×S≥264.

2 超级电容连接方式选择

2.1 连接方式选择

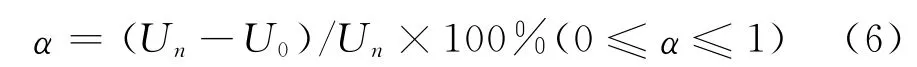

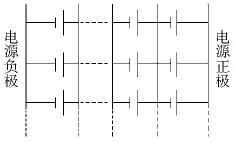

对于P×S阵列的超级电容储能系统,通常有两种基本的连接方法:一种是先将S个超级电容单体串联组成子系统,然后再由P个子系统并联组成整个超级电容组,如图1所示;另一种是先将P个超级电容单体并联组成子系统,然后再由S个子系统串联组成整个超级电容组,如图2所示.不同的连接方式对连接的可靠性和超级电容器的容量分散度都有很大影响.

图1 先串联后并联的储能系统连接图

先串联后并联的连接方式中,各串联支路之间独立,当某一支路中的某一个电容单体出现故障或容量严重衰退时,将导致这一支路不能参与储能,扩大了故障面积;先并联后串联的连接方式中,某一电容单体出现故障时,其对并联支路的等效单体电容值的影响随着并联个数的增加而降低,增强了系统的可靠性[6].

图2 先并联后串联的储能系统连接图

2.2 动力电池阵列值计算

P和S的值需根据超级电容组的实际应用情况进行选取,除了要满足上面超级电容阵列规模外,还要考虑电池组总电压、电池组总容量以及电池成本三个方面,所以P和S的选择变成了寻优过程.

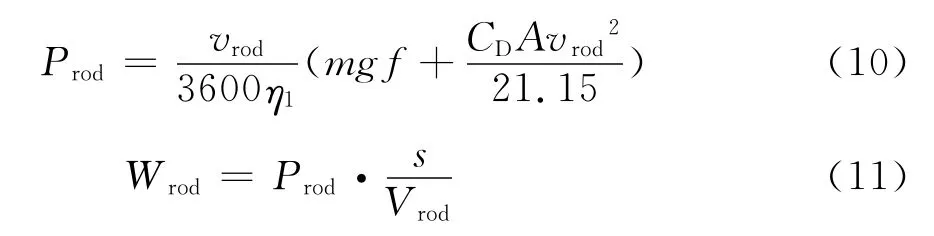

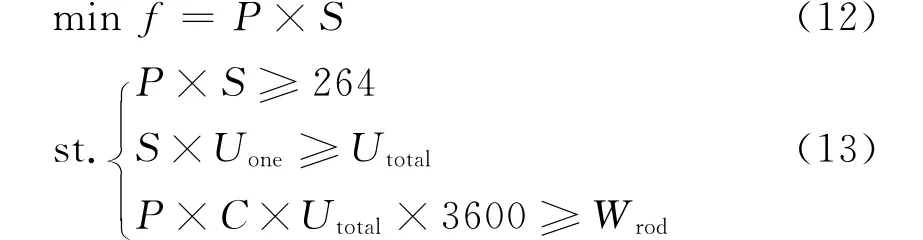

根据整车续驶里程数即以40km/h匀速行驶,其行驶里程不小于120km及所需功率和能量计算公式

得出:所需电池功率Prod=27.75kW,所需电池能量Wrod=2.997×108J.

根据并联动力电池电压不变、容量相加,而串联动力电池电压相加、容量不变,以及电池所需满足的整车技术性能要求来确定约束条件.

目标函数:以电池成本最小为目标函数.

约束条件:以超级电容阵列规模、电池组总电压以及电池总能量为限制条件.

建立寻优计算模型:

因为要求整车Utotal=500V,Uone=1.3V,所以由式(12)和式(13)得出:S≥385且P≤1,即超级电容电池组不需要并联连接,只需采用385块单体电池串联连接即可满足整车技术要求.实际整车储能系统由380块单体蓄电池串联组成.

3 超级电容储能系统界面设计

Matlab/GUI图形用户界面(graphical user interface,GUI)由窗口、光标、按键、菜单、文字说明等对象(Objectj)构成,用户可通过一定的方法(如鼠标或键盘)选择、激活这些图形对象,使计算机产生某种动作或变化[7].

图3 电动客车超级电容储能系统计算界面

Matlab/GUI是一种有别于其它用户界面设计的新型界面开发方式,无需书写大量的程序.除了使用M文件来创建GUI对象之外,Matlab还为用户开发图形界面提供了一个方便高效的集成开发环境——Matlab图形用户界面开发环境(matlab graphical user interface development environment,简称GUIDE),其主要是一个界面设计工具,进行交互式的界面设计.GUI是MATLAB对象,因此它可以调用MATLAB中任何函数以及仿真模块.

通过输入整车的要求参数以及电池的性能参数,可在线计算储能系统阵列,结果如图3所示.

4 结束语

本文基于能量约束方法设计了超级电容储能系统,并利用Matlab/GUI开发了储能系统计算界面,通过计算界面可以快速得到满足整车设计要求的储能阵列排列方式.实际路况测试表明,运用此方法设计的超级电容储能系统可以满足整车各项性能要求.

[1] Pandolfop A G,Hollenkamp A F.Carbon properties and their role in supercapacitors[J] .Journal of Power Sources,2006,157(1):11-27.

[2] 尹安东,赵韩,张炳丽.微型电动轿车制动能量回收及控制策略的研究[J] .合肥工业大学学报,2008,31(11):1 760-1 761.

[3] 赵轩.电动汽车制动能量回收系统仿真与控制器设计[D] .西安:长安大学,2010.

[4] 张慧妍,齐智平.超级电容器储能单元设计分析[J] .电源技术,2006(4):322-324.

[5] 唐鹏,孙骏.电动汽车驱动系统再生制动特性分析与仿真[J] .移动电源与车辆,2006(4):37-39.

[6] 冯晶晶.基于超级电容的再生制动能量吸收利用技术研究[D] .南京:南京航空航天大学,2010.

[7] 陈垚光.精通MATLAB GUI设计[M] .北京:电子工业出版社,2008.