II型铸件温度场模拟分析

刘艳明,于 静,张安义

(山西大同大学煤炭工程学院,山西 大同 037003)

传统的铸造生产需要反复试验,工艺周期较长,现在正由经验走向科学理论指导[1]。本文采用有限元分析软件ANSYS,对II型铸件进行温度场模拟,预测了凝固进程,缩短了工艺时间,加快了试制周期[2-3]。模拟的铸件,见图1,上下板长0.35 m,宽0.1 m,高0.06 m,中间两板长0.06 m,宽0.1 m,高0.12 m。

图1 铸件模型

1 网格划分及材料特性

网格大小的划分直接影响数值模拟结果。网格划分过小,虽然可以提高计算精度,但计算时间较长;网格划分过大,可以加快计算时间,但计算精度不高。在数值模拟过程中要综合考虑工作效率和计算精度两方面的因素,确定合适的网格大小,本文网格类型选择Thermal Solid,Tet 10node 87。网格大小设定为0.005 m,总网格数为100万。网格划分,见图2。所用材料为ZL101,打开Conductivity for Material Number对话框,在KXX中输入导热系数为151,依次输入密度2.81和比热值0.961。

图2 网格划分

2 加载求解温度场

选定分析类型为Transient即瞬态分析类型,打开自动时间步长,设置求解时间为1200s,并完成其他选项设置后,开始计算。通过ANSYS的通用后处理器读出任一时刻铸件温度场的模拟结果。

通用后处理器查看温度场命令:

General Post proc--PlotResults--Contour plot--Nodal solution。

打开Contour Nodal Solution Data对话框,选择Nodal Solution--DOF Solution--temperature。

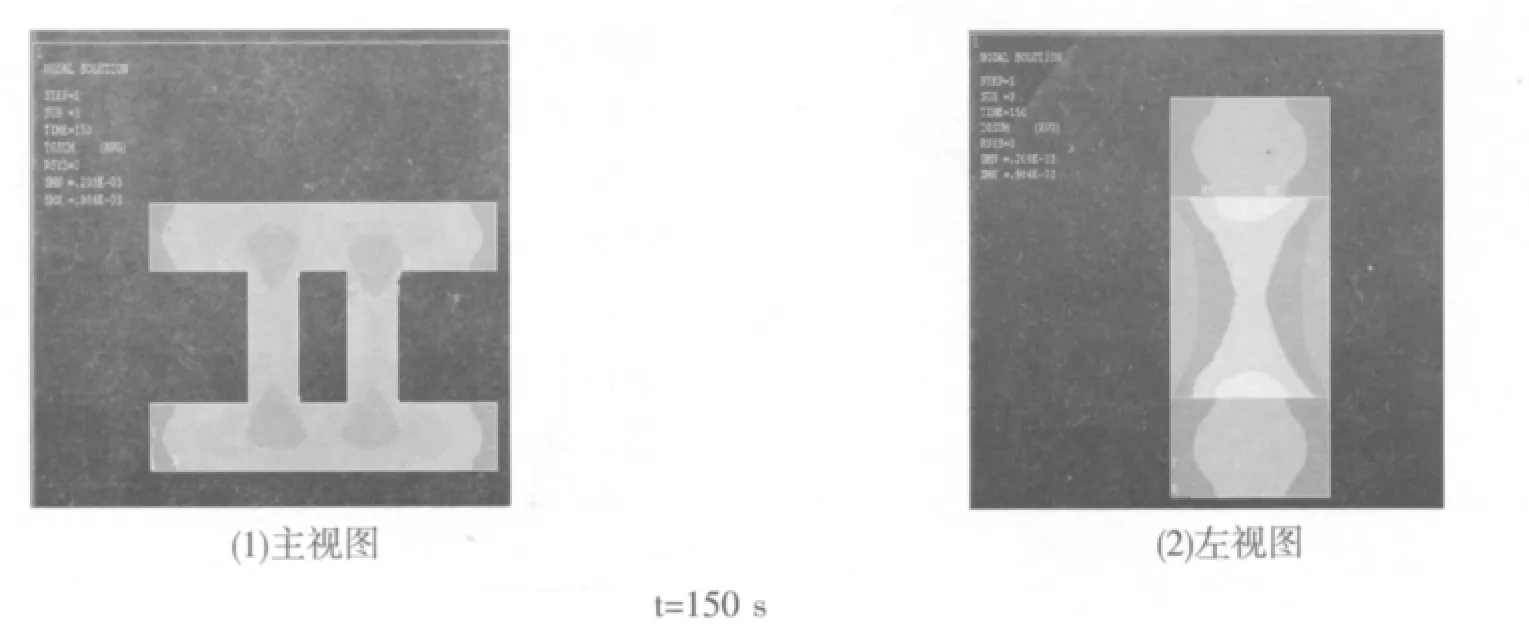

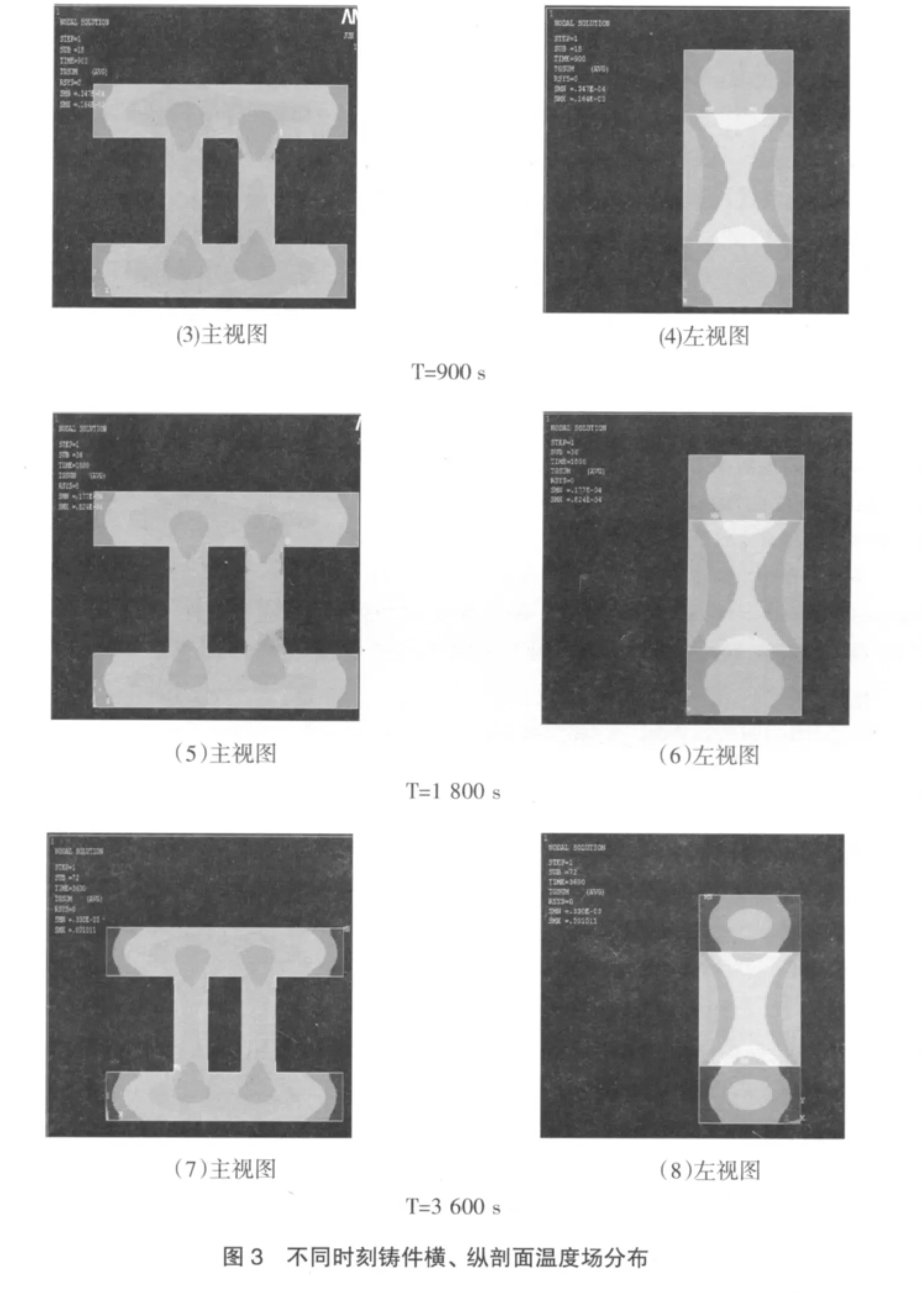

不同时刻在ANSYS坐标系Y=0的横剖面和X=0.06 m纵剖温度场分布,见图3。

3 温度场模拟结果分析

图3是在凝固过程中不同时刻II型铸件的温度场分布图。通过模拟发现铸件中的外侧部位最先凝固,温度较低;在凝固过程中铸件在T字中心交叉处温度最高,是最后凝固的地方,此位置容易产生热节,易于聚集热量。

剖面图显示铸件中心温度最高,冷却速度慢,表层冷却速度最快。影响铸件冷却速度的因素有两方面,一是外部条件,二是内部条件。外部条件如是否有冷却系统,所处环境是否通风等;内部条件如铸件壁厚、型腔复杂程度等,壁厚的部位散热慢,温度较高,而壁薄的部位温度低一些。其次铸件表面比铸件内部散热快,铸件内部温度要高于表层[4-5]。冷却速度对铸件的质量有重要影响,铸件冷却快的部位收缩也快,于是会受到压应力;铸件冷却慢的部位收缩也慢,于是受到拉应力。在应力作用下,会导致铸件产生变形、断裂[6]。因此,在铸件凝固过程中要调节铸件内外的冷却速度,设计时尽量让铸件壁厚均匀一些,在厚大部位设置冷铁加快散热速度,在最后凝固部位设置冒口,以此将凝固缺陷转移到冒口当中,还可以合理设计浇注系统以及确定浇注速度等工艺因素,延缓内浇道的凝固时间,使得部分热节转移在浇道当中。

4 结论

(1)通过铸件凝固模拟可预测出温度场分布,从而确定各部位的凝固次序,找出热量集中部位,为工艺设计提供参考。

(2)从剖面图可以方便查看铸件内部的温度分布,使得原本抽象的温度实现了可视化。

(3)ANSYS软件在温度场分析方面可以为工程实践提供辅助设计,节省了大量的人力和时间。

[1]柳百成,荆涛.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.

[2]程军.计算机在铸造中的应用[M].北京:机械工业出版社,1993.

[3]孙逊,安阁英.铸件充型凝固过程数值模拟发展现状[J].铸造,2000(2):84-88.

[4]杜晓明,董秀琦.高炉铜冷却壁凝固过程数值模拟[J].铸造,2002,51(11):709-712.

[5]Muller A.Mathematical descciption of solidification cooling curves of pure metals[J].Materials Research,1998(1):29-38.

[6]K Kubo,R D Pehllke.Porosity Formation in Solidifying Casting[J].AFS Trans,1986,94:753-756.