水泥设备用调心滚子轴承的失效分析

任文亮,张振潮,郭靖,李继锋

(1.国家轴承质量监督检验中心,河南 洛阳 471039;2.洛阳轴研科技股份有限公司 产品开发部,河南 洛阳 471039)

某水泥设备传动机构上的型号为FAG24172BK30.C3调心滚子轴承在运转过程中严重损坏,内圈表面严重烧伤。该轴承材料为ISO标准中的100CrMnSi6-4钢(相当于国内的GCr15SiMn)。对失效轴承进行了检验,下文主要对其失效原因及机理进行分析。

1 外观检查

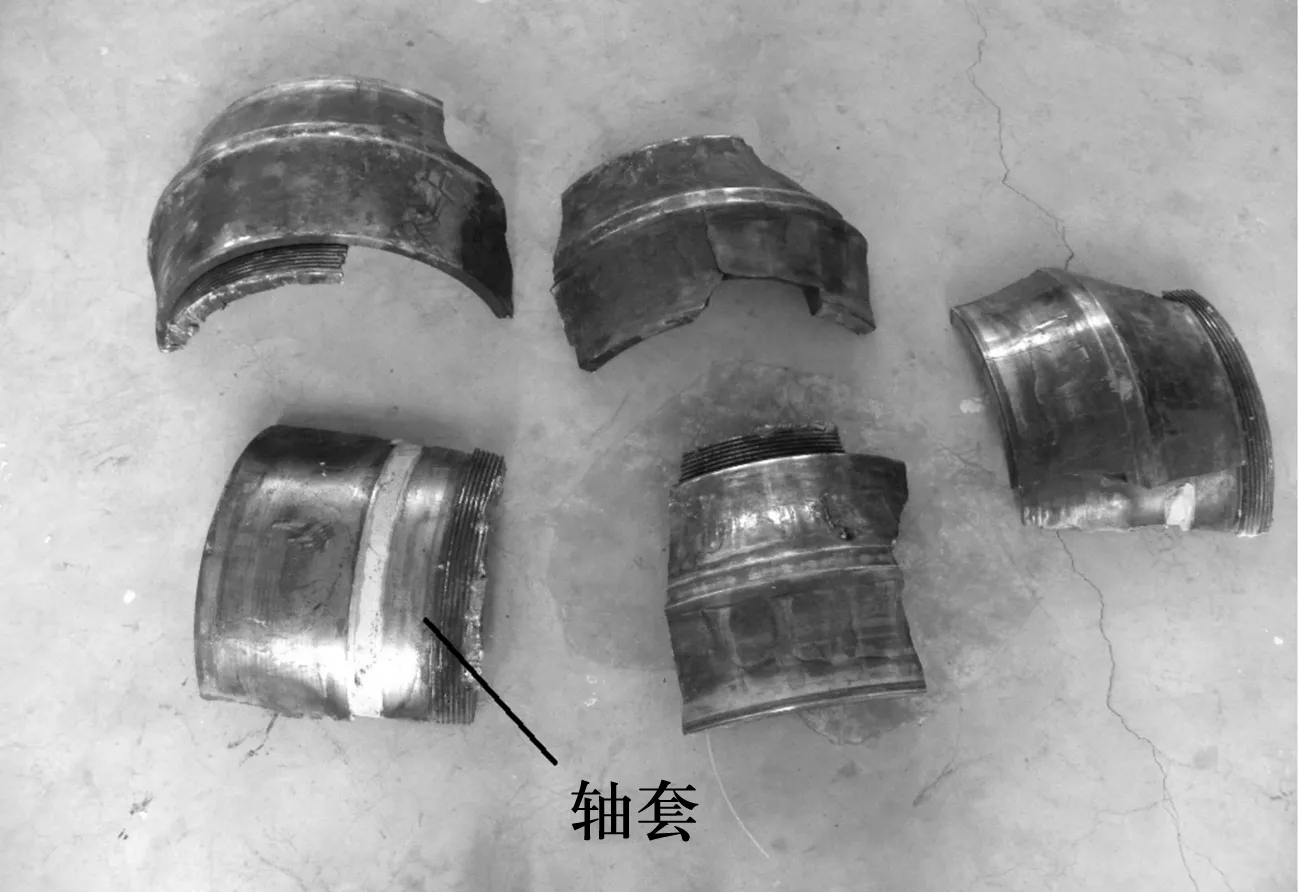

检验轴承包括1件完整的外圈(图1)、4块内圈碎片及1件轴套(图2)、14粒滚子(图3)及保持架(图4)。

图1 外圈外观形貌

图2 内圈碎片及轴套外观形貌

图3 滚子表面形貌

图4 保持架外观形貌

一裂纹从外圈端面延伸至滚道表面(图5);外圈滚道上运转轨迹发生偏斜,一侧磨痕靠近一端面倒角处,另一侧磨痕距另一侧端面处约30 mm,滚道表面有烧伤现象,如图6所示。

图5 外圈裂纹形貌

图6 外圈滚道表面磨痕形貌

4块内圈碎片的表面损坏特征基本相同,取其中一块进行检验。一裂纹横穿下滚道(以图片上下方向分为上滚道和下滚道)表面至中间挡边,在下滚道表面辗压变形痕迹偏向挡边;上滚道表面发黑,有烧伤现象和剥落坑,并有间距约58 mm,宽约17 mm长短不一的挤压变形痕迹,如图7所示。

图7 内圈滚道表面损伤形貌

4粒滚子表面腐蚀较严重,剩余滚子表面也有锈迹;滚子工作表面均有挤压变形痕迹(图3)。保持架表面腐蚀严重,其中一件已断裂(图4)。

2 理化检验

2.1 硬度检测

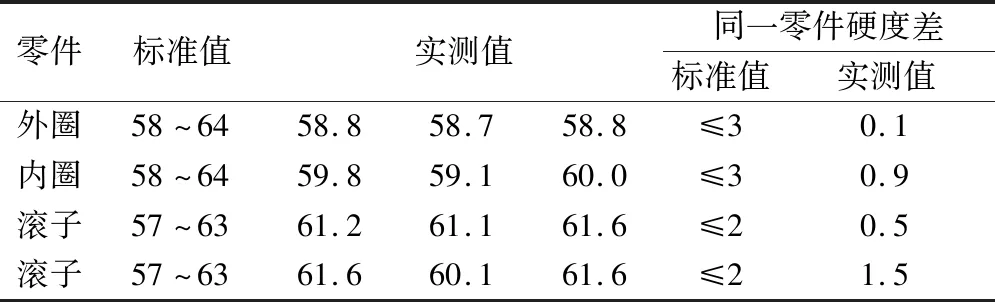

分别对内、外圈和滚子进行硬度检测,结果见表1(滚子硬度值为滚子端面硬度),均符合JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》要求。

表1 轴承硬度检测值 HRC

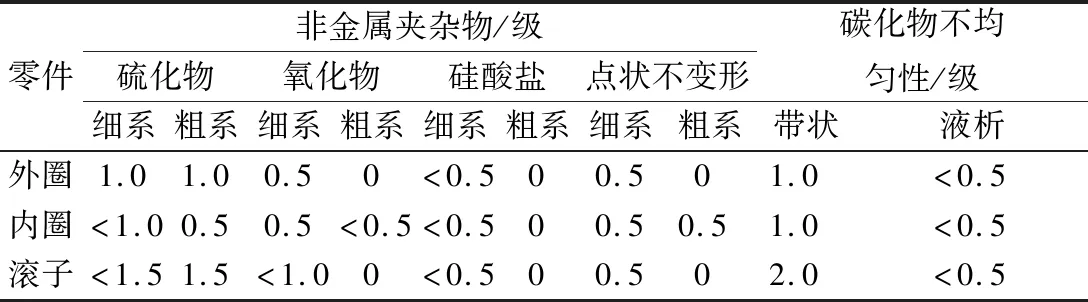

2.2 非金属夹杂物及碳化物不均匀性检验

对内、外圈和滚子进行非金属夹杂物及碳化物不均匀性检验,结果见表2,均符合GB/T18254—2002《高碳铬轴承钢》的要求。

表2 轴承非金属夹杂物及碳化物不均匀性

2.3 显微组织

2.3.1 金相组织检验

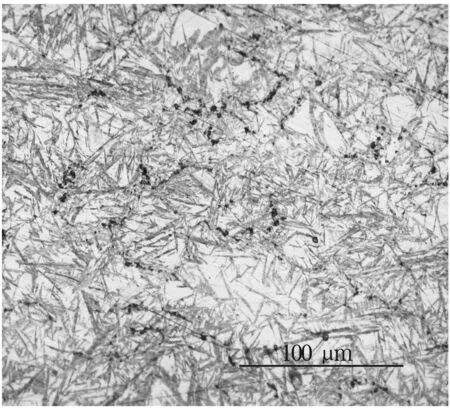

在ZEISS-AXIO金相显微镜下放大500倍观察,并依据JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》对内、外圈及滚子进行金相组织检验评定。外圈和滚子金相组织为细小结晶马氏体+隐晶马氏体+少量细小针状马氏体+残留碳化物+少量奥氏体,碳化物网状均为2级,符合JB/T 1255—2001要求。

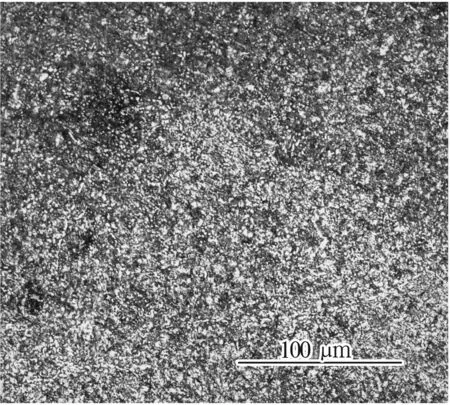

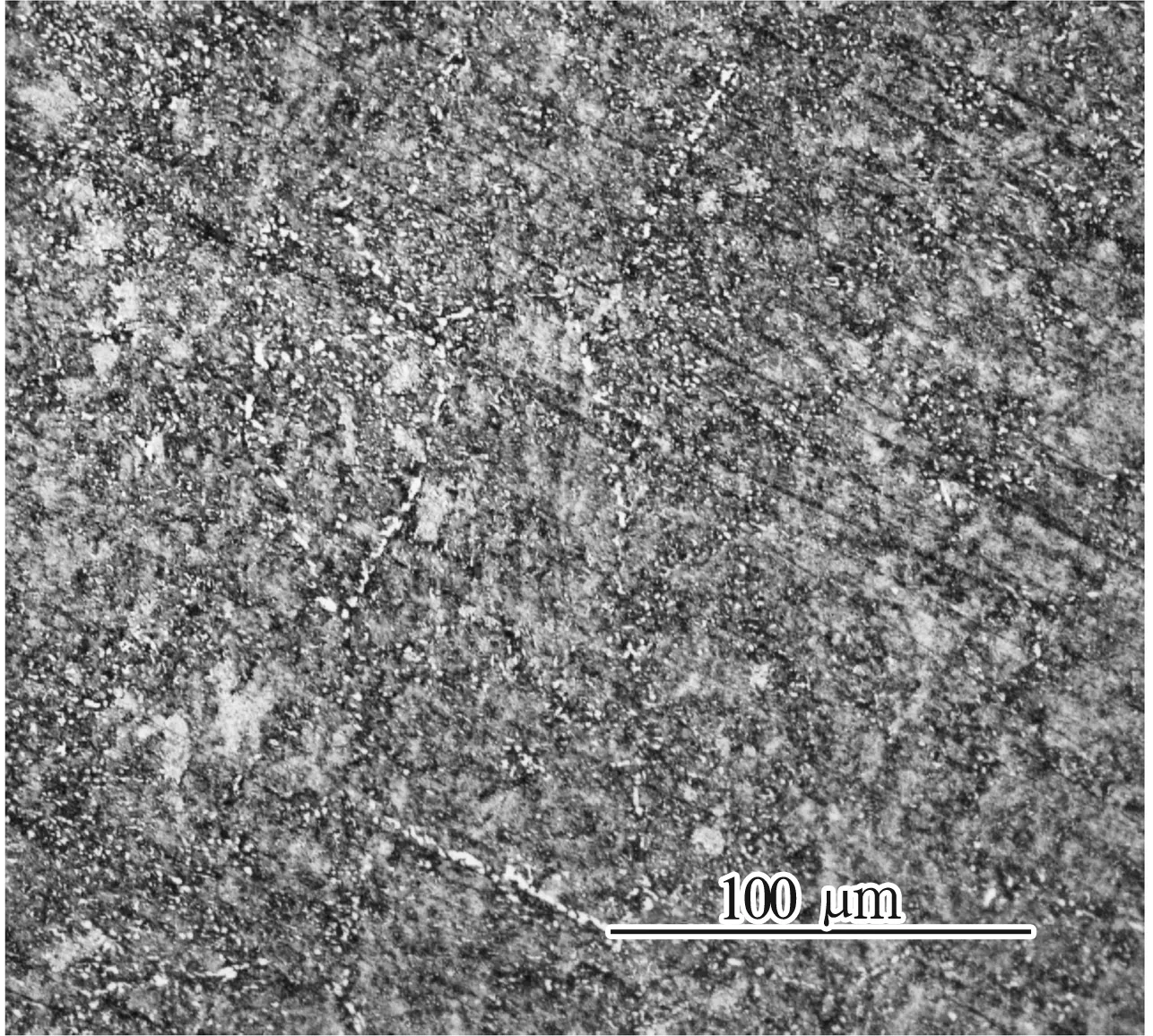

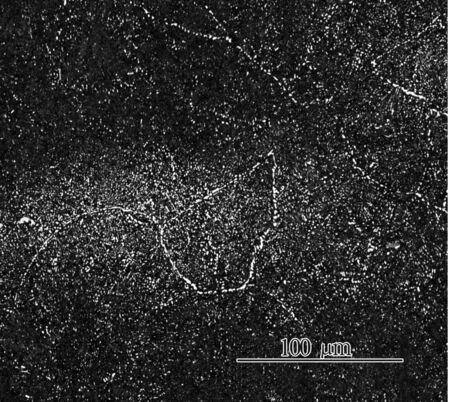

内圈金相组织由工作表面至内径表面依次为粗大针状马氏体+残余奥氏体→高温回火马氏体+粒状碳化物→回火马氏体+粒状碳化物(图8~图10)。另外,内圈碳化物网状不符合JB/T 1255—2001的要求,碳化物网状已呈封闭状(图11)。根据内圈金相组织,可以判定整个内圈基本被烧伤,原始组织已不存在。

图8 内圈工作表面金相组织(500×)

图9 内圈心部金相组织(500×)

图10 内圈内径表面金相组织(500×)

图11 内圈碳化物网状形貌(500×)

2.3.2 表面裂纹显微观察

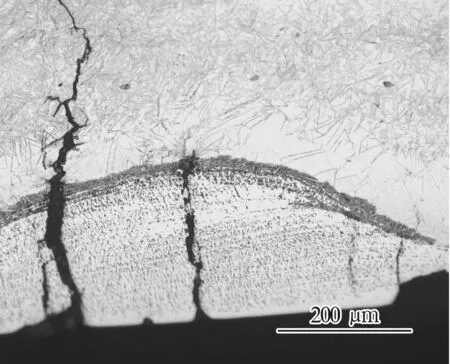

在内圈滚道表面裂纹处进行切割,磨制成金相试样,在金相显微镜下对试样进行显微检验发现:裂纹基本垂直于表面向其内部延伸,裂纹附近滚道表面层组织是共晶莱氏体+魏氏体组成的混合过烧组织,次表层组织是粗大针状马氏体+残余奥氏体组织,如图12所示。说明轴承在运转过程中滚道表层温度很高,已超过1 200 ℃,使组织产生了过烧。

图12 内圈滚道表面裂纹显微形貌(200×)

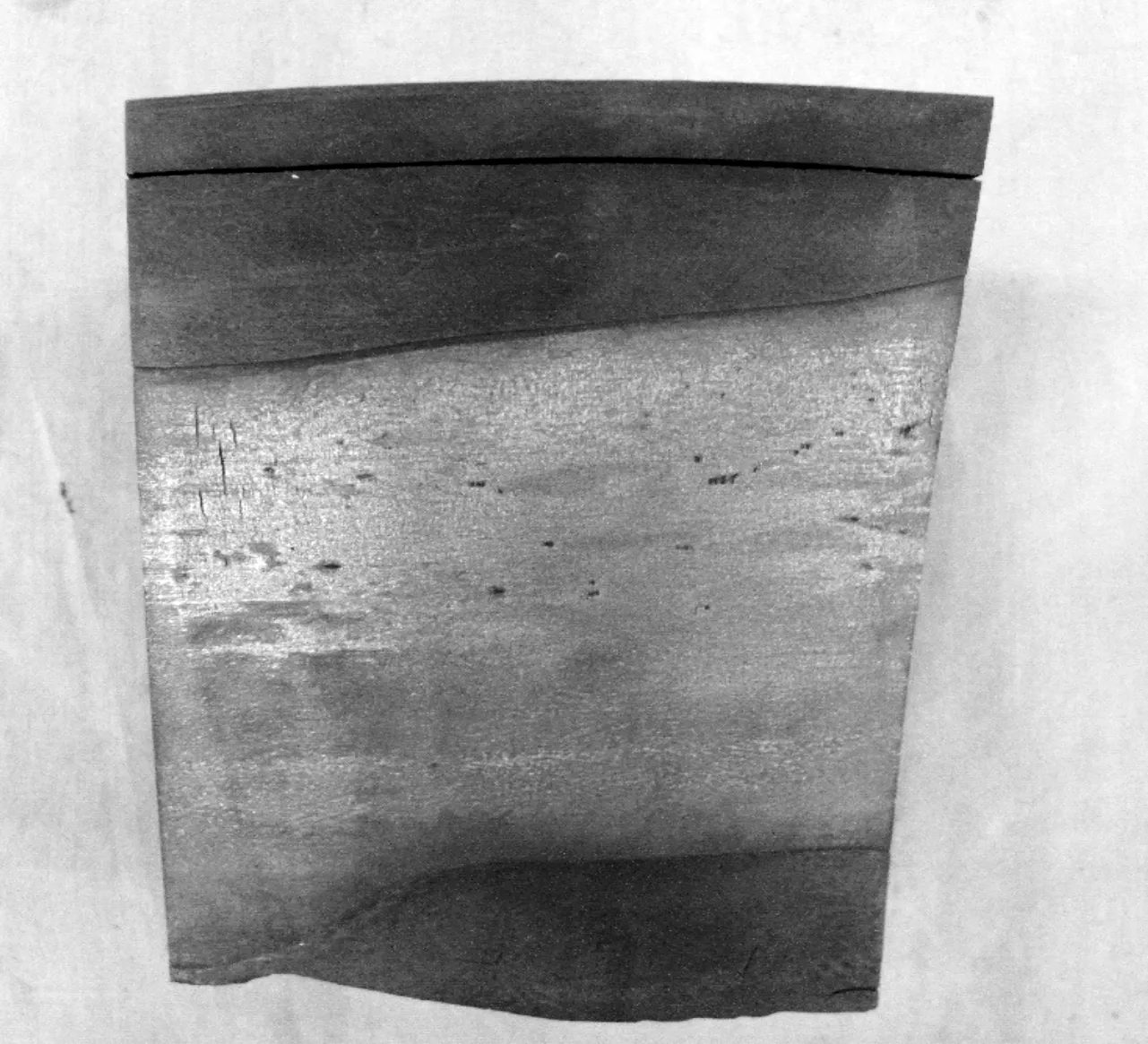

2.4 热酸洗检验

对内、外圈(部分)按照JB/T 1255—2001标准进行热酸洗检验,结果如下:外圈滚道面未发现明显异常;内圈滚道面中部呈浅灰色,且表面有沿轴向分布的细小裂纹存在,如图13所示。结合金相检验的结果可以确定滚道面中部的浅灰色部分为烧伤及烧伤裂纹。

图13 热酸洗后内圈滚道表面裂纹形貌

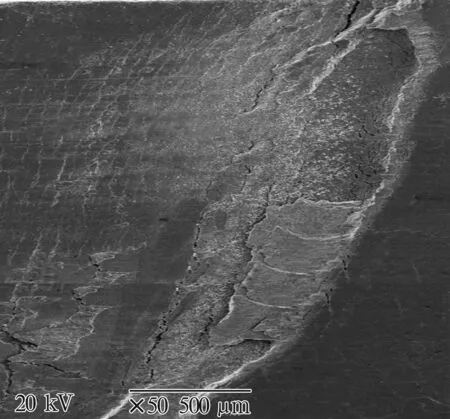

2.5 扫描电镜观察

采用JSM-6380LV型扫描电子显微镜对内圈滚道一挤压坑进行观察,发现挤压坑表面有相对平行的裂纹,尤其坑底表面有相当数量的细小裂纹,如图14所示。说明内圈工作表面烧伤后,材料组织和强度发生变化,当交变应力 (包括二次淬火产生的内应力)超过材料断裂强度时,就会使内圈近表面层产生大量的细小裂纹。

图14 内圈滚道挤压坑表面形貌

3 综合分析

3.1 裂纹产生原因

从宏观和微观检验结果可知,内圈滚道表面辗压变形痕迹偏向挡边;轴承工作表面均被烧伤;套圈表面均产生裂纹,同时内圈和滚子表面均产生塑性变形,尤其是内圈塑性变形区有大量的细小裂纹。上述现象说明该轴承是由于工作表面被烧伤而变质,从而产生裂纹并发生断裂失效,由此也可以确定轴承的失效模式为热裂。

该设备使用在重载、大冲击载荷、多粉尘等恶劣工况条件下。轴承在工作运转时发生偏转,造成内部间隙不足,内部滚动体因运动空间的限制,轴承的自动调心功能受到影响,导致轴承受力不均,一侧滚子与滚道产生了挤压,造成轴承局部受载过大。滚子和滚道之间挤压摩擦产生大量的摩擦热,润滑油无法带走更多的热量,致使滚子和内、外圈温度升高。轴承温升反过来破坏已形成的润滑油膜,会出现滚子与套圈的干摩擦,产生的热量越来越多,巨大热量无法散出,内、外圈与滚子温度急剧升高,尤其是内圈滚道近表面层温度在短时间内超过奥氏体化温度,使内圈滚道近表面层进行了二次淬火。轴承运转过程中温度的升高使材料的组织和强度发生变化,当应力(包括因二次淬火产生的热应力)超过材料的抗拉强度时,材料便会出现裂纹。在后续的运转中,裂纹扩展,直至断裂。

3.2 网状碳化物缺陷

网状碳化物的存在会削弱金属基体晶粒间的联系,使轴承钢的力学性能降低,尤其是耐冲击性能降低,而且随着网状碳化物严重程度增加,冲击韧性和接触疲劳强度均会降低。该轴承内圈部分碳化物网状已呈封闭状,在一定程度上降低了内圈的抗冲击性能和接触疲劳强度。

综上所述,轴承在运转中发生偏转,导致受力不均产生挤压摩擦并产生大量的摩擦热,热量使内、外圈及滚子温度升高,使材料物理性能发生变化,产生裂纹,这是导致轴承在运转过程中发生失效的主要原因;另外,内圈碳化物网状不合格,在一定程度上降低了内圈的力学性能,则是导致内圈失效的潜在因素。

为避免此现象的产生,在安装时,应将轴承安装到位,使其处于正确位置并调整径向游隙,避免游隙过大;另外,还要注意在轴承运转过程中应使润滑始终处于良好状态等。