整体端盖式液浮陀螺电动机轴承的性能试验

李娟,孙北奇,潘钢锋,谢鹏飞,张炜

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 概述

液浮陀螺是广泛应用于导航系统中的关键部件。其心脏部分是陀螺电动机,为了获得最高的陀螺精度,电动机应具有在陀螺仪的容积和悬浮能力范围内所能获得的最大角动量。轴承作为液浮陀螺的关键部件,其性能直接影响陀螺的灵敏度和导引性能,由于陀螺电动机轴承的工况环境恶劣,易出现早期失效,因此液浮陀螺的寿命均是以陀螺电动机轴承的寿命作为依据。

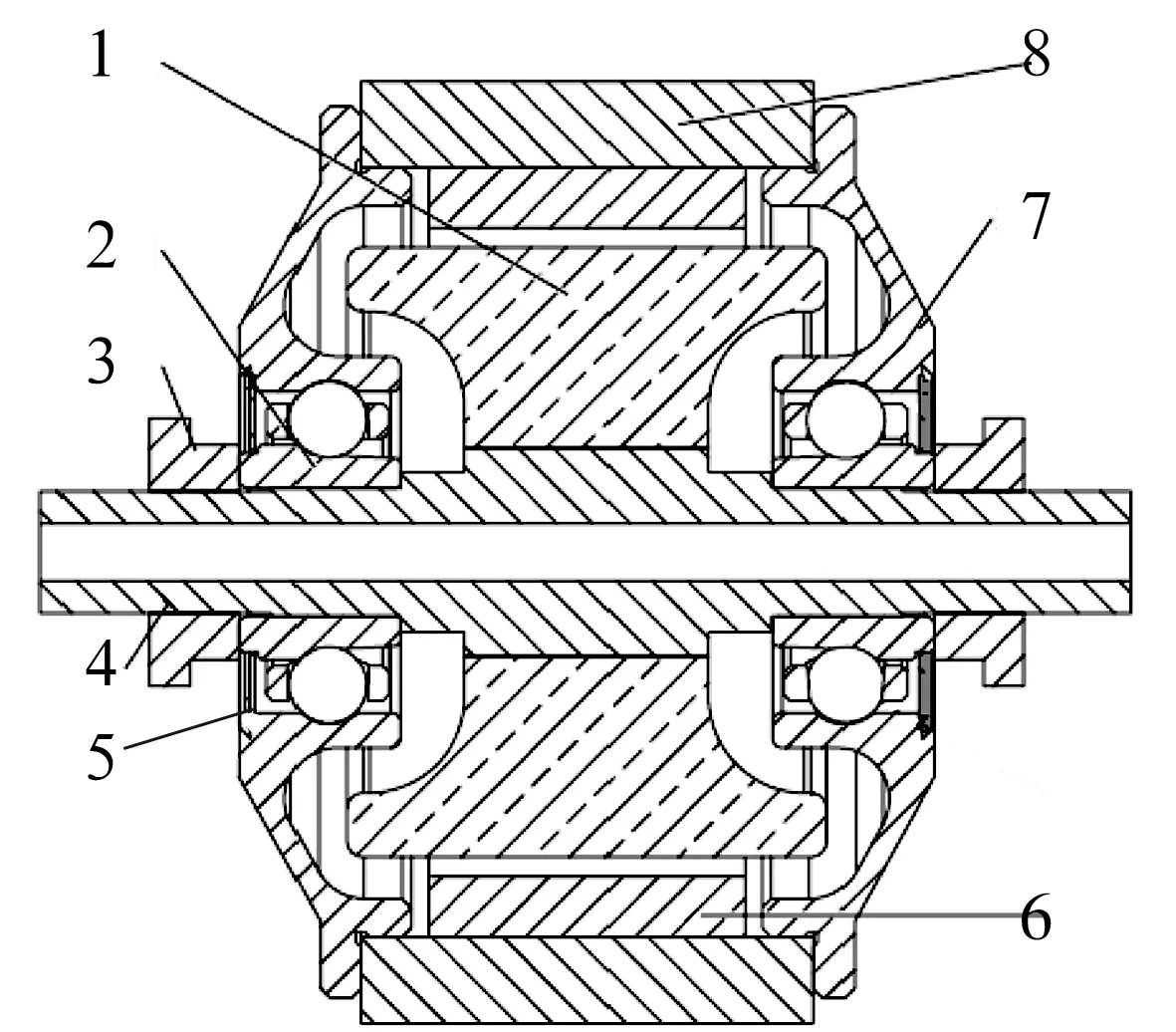

整体端盖式轴承(图1)是一种新型的液浮陀螺专用轴承,目的是为了达到刚度大、配合精度高、可靠性好、寿命长等实际使用要求。该型轴承的特点是以轴承端面定位,成对预紧方式加载使用。在实际使用时,轴承预载荷设计的稳定性和可靠性关系到轴承设计特点的实现,也关乎陀螺电动机的整体质量;需对轴承进行运转跑合性能试验并分析,以此来判断轴承是否满足主机的要求。

1—钢漆包线;2,7—轴承;3—固紧螺帽;4—定子轴;5—防尘盖;6—磁钢;8—转子环

2 轴承主要失效形式

陀螺电动机轴承的主要失效形式有:保持架磨损及运转不稳定;润滑油变质及流失;轴承钢球打滑导致接触异常或磨损。

保持架磨损是最常见的失效形式,主要通过提高保持架材料的表面耐磨性,降低接触表面的摩擦因数来解决[1]。

保持架运转不稳定会导致轴承运转过程中出现啸叫和涡动。这主要与保持架兜孔间隙和轴承引导间隙之间匹配不合理有关,同时保持架的稳定性还与轴承中润滑油量以及润滑油的高速拖动性能有关[2]。主要通过严格控制保持架兜孔间隙和轴承引导间隙之间的匹配,同时选用拖动性能更好的润滑油来解决。

润滑油变质及流失是轴承长期运转后的主要失效形式。当润滑油品选定后,装油量是最终的决定因素,合理的装油量可以在保证轴承润滑可靠性的同时大幅提升产品的性能。一般通过使用具有长期稳定性和良好流散性的润滑油来解决。

打滑导致接触异常或磨损,主要表现在轴承运转一段时间后,钢球表面有明显的多条交叉接触环带,严重时钢球表面全部发乌,有明显磨损。其主要通过优化轴承设计参数,降低轴承内部的旋滚比来解决。

上述失效模式均会影响整机性能,故需进行试验验证。试验检测指标选择最能反映液浮陀螺和轴承性能的指标,分别是陀螺电动机运行停惯时间和电流、轴承跑合后的接触表面质量以及保持架含油量的变化。

3 试验要求

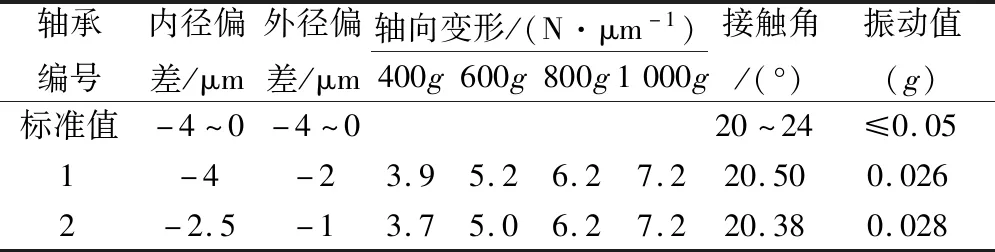

3.1 试验轴承

为了避免轴承制造因素的影响,试验轴承为各项精度、轴向振动检测合格的产品,且进行了刚度配对。套圈和钢球均进行表面TCP处理。外形尺寸为Ф16.5/Ф17.6 mm×Ф2 mm×3.5 mm (小外径/大外径×内径×宽度) ;球径为1.2 mm;保持架含油率为10%~15%。轴承参数详见表1(表中g为重力加速度)。

表1 试验轴承参数

3.2 液浮陀螺整机

液浮陀螺的电动机转子、定子及相关零件均为合格品。按照正规的装配工艺要求进行陀螺电动机的装配,对装配好的电动机进行精密平衡,使用配套的驱动电源进行运转试验,使其达到合格产品的规范要求。

3.3 试验条件

转速为24 000 r/min(同步转速,外圈旋转);运转时间为300~500 h;环境温度为常温;工作介质为大气;载荷为径向0.7 N,轴向6 N;润滑方式为自润滑;试验仪器包括精密天平、振动测试仪、噪声测试仪、秒表、电流表和相机。

3.4 试验电动机的要求

100 h后整机停惯时间为40~50 s;电动机电流变化量不超过5%。

4 试验结果及分析

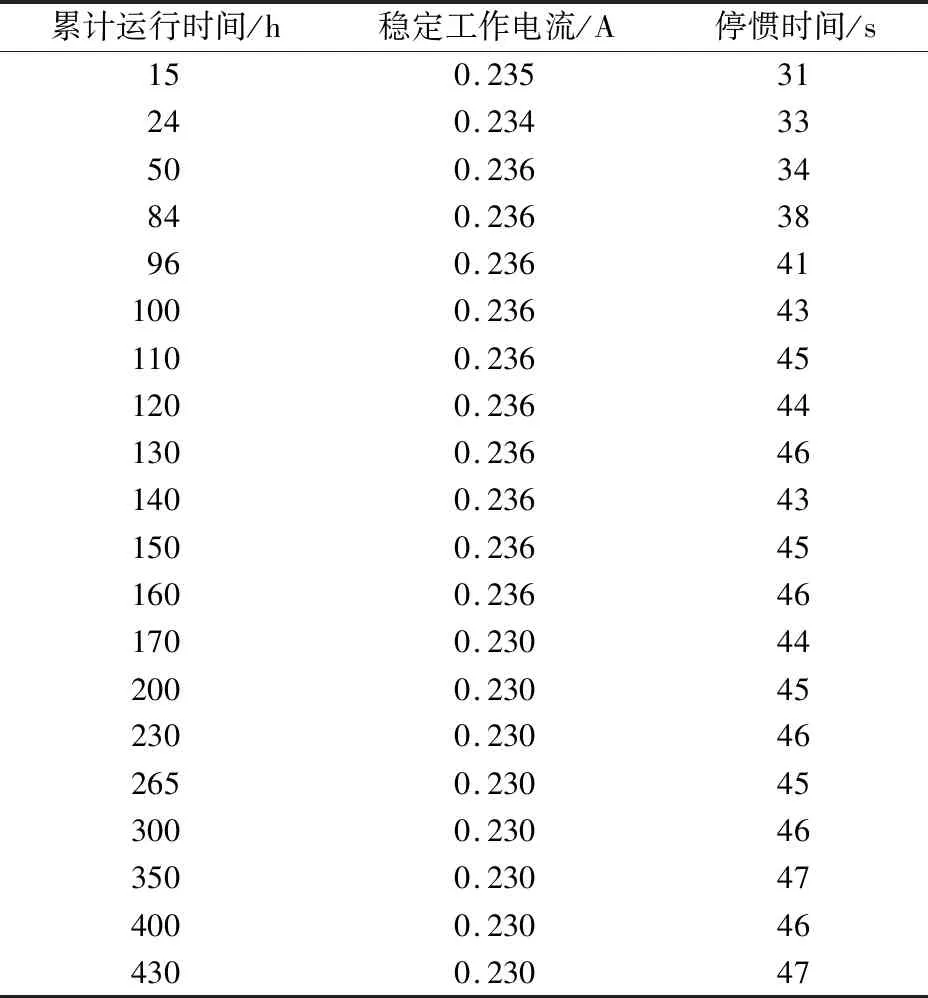

4.1 陀螺电动机运行停惯时间及电流

陀螺电动机运行停惯时间及电流试验数据见表2。

由表2可知,试验电动机在430 h的试验过程中各项数据正常,轴承的停惯时间在整个运转过程中呈变长稳定趋势,100 h后停惯时间稳定在40~50 s,电流变化量为3%,小于电动机试验的考核指标。这说明轴承跑合运转正常,轴承内部无异常磨损情况出现。

表2 陀螺电动机运行停惯时间及电流

4.2 轴承分解情况

分解跑合后的轴承发现,内、外圈沟道表面无明显的接触异常和磨痕,在显微镜下观察发现沟道表面均有一层薄薄的油膜;钢球表面无明显磨痕,也均附着有一层薄薄的油膜;保持架表面和兜孔也较正常,无明显的接触磨损情况出现。

上述轴承分解情况表明,整个轴承接触表面质量正常。由此,排除了以下3种轴承失效模式出现的可能性,即:(1)保持架材料耐磨性差而导致保持架出现早期异常磨损;(2)保持架设计参数不合理使保持架高速运转不稳定而导致其异常磨损;(3)轴承设计参数不合理或轴承预载荷不合适而导致轴承运转声音异常以及钢球公转和自转打滑使轴承出现异常磨损。

4.3 保持架含油情况

保持架是轴承运转时润滑油的来源。轴承内部的润滑路线为保持架→轴承零件→保持架,从而形成润滑循环系统。保持架的存油性能和含油量对轴承的长期运转寿命有较大影响。

试验前一端轴承的保持架质量为13.28 mg,含油量为1.35 mg,含油率为11.3%。经过430 h试验后,保持架质量为13.27 mg,含油量为1.34 mg,考虑到测量误差,基本上无变化。

试验前另一端轴承的保持架质量为13.35 mg,含油量为1.50 mg,含油率为11.2%。经过430 h试验后,保持架质量为13.36 mg,含油量为1.51 mg,考虑到测量误差,基本上也无变化。

说明轴承经过试验后,保持架所含润滑油无明显流失,结合轴承分解后的表面分析情况可知,保持架的含油量足以形成可靠的润滑油膜,轴承润滑系统是可靠的。

从试验结果可知,保持架含油率符合试验考核要求的10%~15%。该轴承经过430 h运转分解后,轴承内部润滑油的流失并不明显,润滑油酸解变质的现象也未发生,所以正常条件下可保障轴承寿命。

4.4 噪声监测

环境噪声为60 dB,在运转过程中噪声变化不大,确认整机工作正常。

5 结束语

由于高速陀螺电动机的失效曲线是典型的两头高中间低的浴盆形状,即在0~300 h易出现较高的早期失效概率,中间段是失效概率很低的稳定段,后期是磨损到一定程度的寿命即将到期的较高的失效概率区间。其中0~300 h的早期失效是高速陀螺电动机最致命的问题,由于早期运转各零件的表面摩擦状态和润滑状态都未进入最佳状态,易出现轴承的早期磨损问题,如果磨损严重,中间的失效概率的稳定段就会变得非常短,电动机寿命也会受到很大影响;所以尽可能地降低和消除高速陀螺电动机轴承的早期异常运转磨损是保证高速陀螺电动机寿命的关键。通过400 h的高速陀螺电动机性能试验监测、轴承试验后分解的外观检查以及保持架含油状态的分析测试可知,轴承整体运行状态稳定,润滑状态良好,没有出现钢球打滑和保持架异常磨损的情况,从而证明了轴承的结构设计参数、预载荷控制、保持架结构尺寸以及润滑状态的控制非常合理,有效避免了轴承早期失效中的钢球打滑、保持架啸叫和涡动及沟道贫油等情况,为高速陀螺电动机的长期运转打下了良好基础。