PTFE/芳纶织物衬垫自润滑关节轴承性能试验

柏耀星,周宇,邱明,李迎春,陈龙

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中国轴承工业协会,北京 100055)

关节轴承属于滑动轴承的一种,结构比较简单,主要由一个带内球面的外圈以及一个带外球面的内圈组成[1]。自润滑关节轴承则是在内、外圈之间镶嵌或粘结一层自润滑衬垫层,用衬垫层表面PTFE与内圈钢的摩擦来代替内外圈直接的钢与钢摩擦,从而可满足航空、航天、铁路、机械等领域高承载能力、长寿命、免维护、易拆卸及自润滑等方面的要求[2-3]。关节轴承的主要失效形式是磨损,磨损使关节轴承内外圈配合间隙增大[4];甚至出现衬垫粘结脱落,导致摩擦因数升高,衬垫失去自润滑功能;而当关节轴承套圈承受重载时,套圈会产生较大变形,甚至产生套圈破裂的现象。因此,开展关节轴承粘结质量、摩擦学性能及其承载性能的研究,对提高关节轴承的使用性能,延长使用寿命有着十分重要的意义。文中通过对比研究同型号国产与进口PTFE/芳纶织物衬垫自润滑关节轴承的粘结质量、摩擦学性能以及承载性能,期望对国产自润滑关节轴承质量的提高有所帮助。

1 试验样品

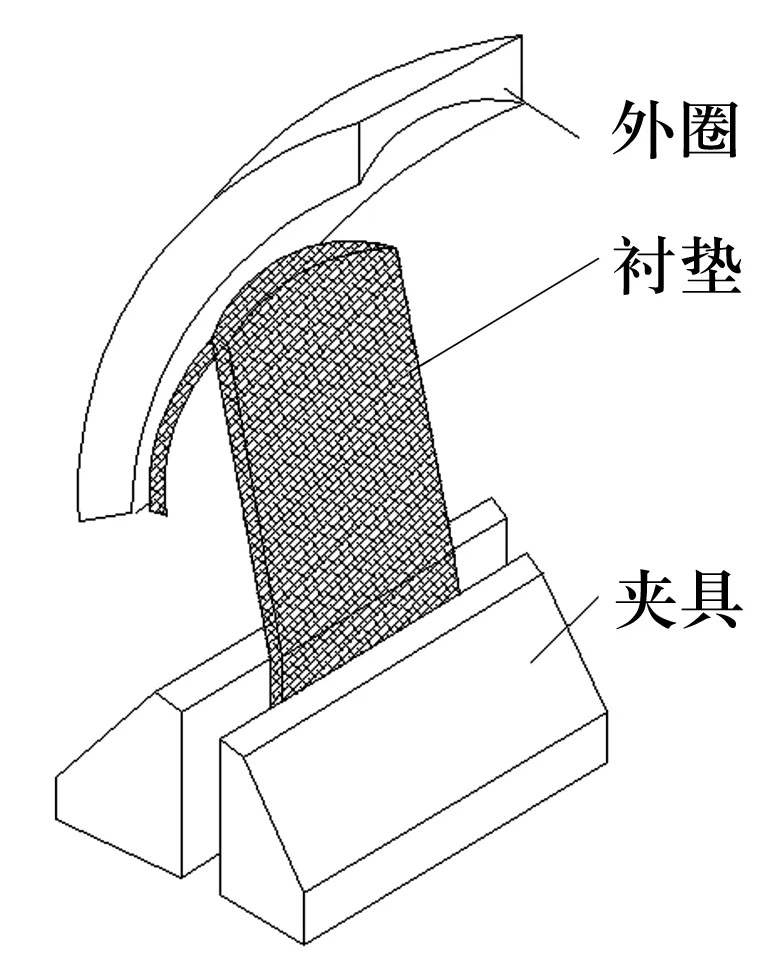

试验样品选用同型号的国产与进口PTFE/芳纶织物衬垫自润滑关节轴承(以下分别简称国产轴承、进口轴承),结构见图1。轴承基本参数为:外圈外径35 mm,外圈宽度12 mm,内圈内径20 mm,内圈宽度16 mm,球面直径29 mm。轴承内、外圈材料为GCrl5轴承钢,衬垫层为PTFE/芳纶织物。

图1 自润滑关节轴承结构图

2 试验

将国产轴承与进口轴承进行了一系列的剥离强度试验、摩擦磨损试验以及承载性能试验,借此对比考核国产自润滑关节轴承的衬垫粘结质量、使用性能及可靠性。

2.1 剥离强度试验

剥离强度试验的主要目的是检验衬垫的粘结质量、工艺及其牢靠性是否符合标准要求。图2为测试剥离强度示意图,利用自制的剥离夹具将试样夹持在电子万能材料试验机上,两夹具以一定的速度远离,将衬垫从轴承外圈内表面上剥离下来。试验通过传感器、数据采集系统采集剥离过程中的力及位移等信息并存储起来。利用数据处理软件将采集的数据进行处理并求出剥离强度等数据。结果表明,只有在适宜的粘结工艺下才能保证PTFE纤维织物衬垫与基体的结合强度[5]。

图2 剥离强度测试示意图

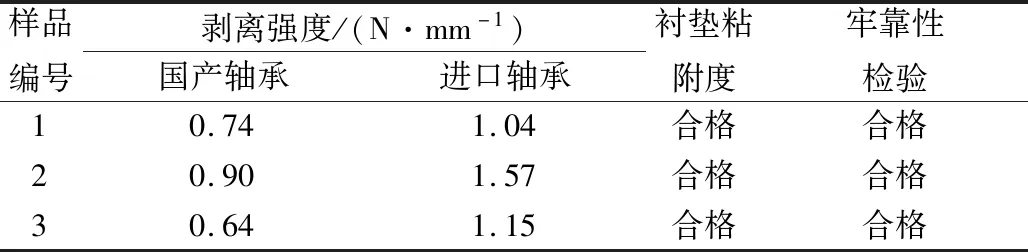

参照美国航空标准SAE-AS81820中自润滑关节轴承剥离试验的规定,制定本试验的剥离角度为140°±40°;剥离速度为19 mm/min;采集间隔为2 ms,剥离长度为40 mm。剥离前进行衬垫粘附度检验,保证其90%紧紧粘附;剥离后进行牢靠性检验,不允许有外接圆直径相当于外圈宽度25%或6.35 mm(两者中取小值)的未粘区域。按关节轴承粘结质量试验考核标准对两类轴承随机各抽取3个试样,剥离强度试验结果见表1。

由表1可以看出,国产与进口试验轴承的剥离强度均高于标准规定值0.357 N/mm,表明试验轴承都符合标准规定。但是,从表中可以明显看出,国产轴承剥离强度均小于进口轴承的剥离强度,表明进口轴承的粘结质量优于国产轴承。 图3为剥离曲线图,从中可以看出,国产轴承的剥离曲线起伏较大,出现衬垫与外圈内球面粘结不均匀现象,表明其粘结质量较差。而进口轴承的剥离曲线较为平稳,说明粘结较均匀,粘结质量较好。故进口轴承的粘结质量优于国产轴承。

表1 剥离强度试验结果

图3 剥离曲线图

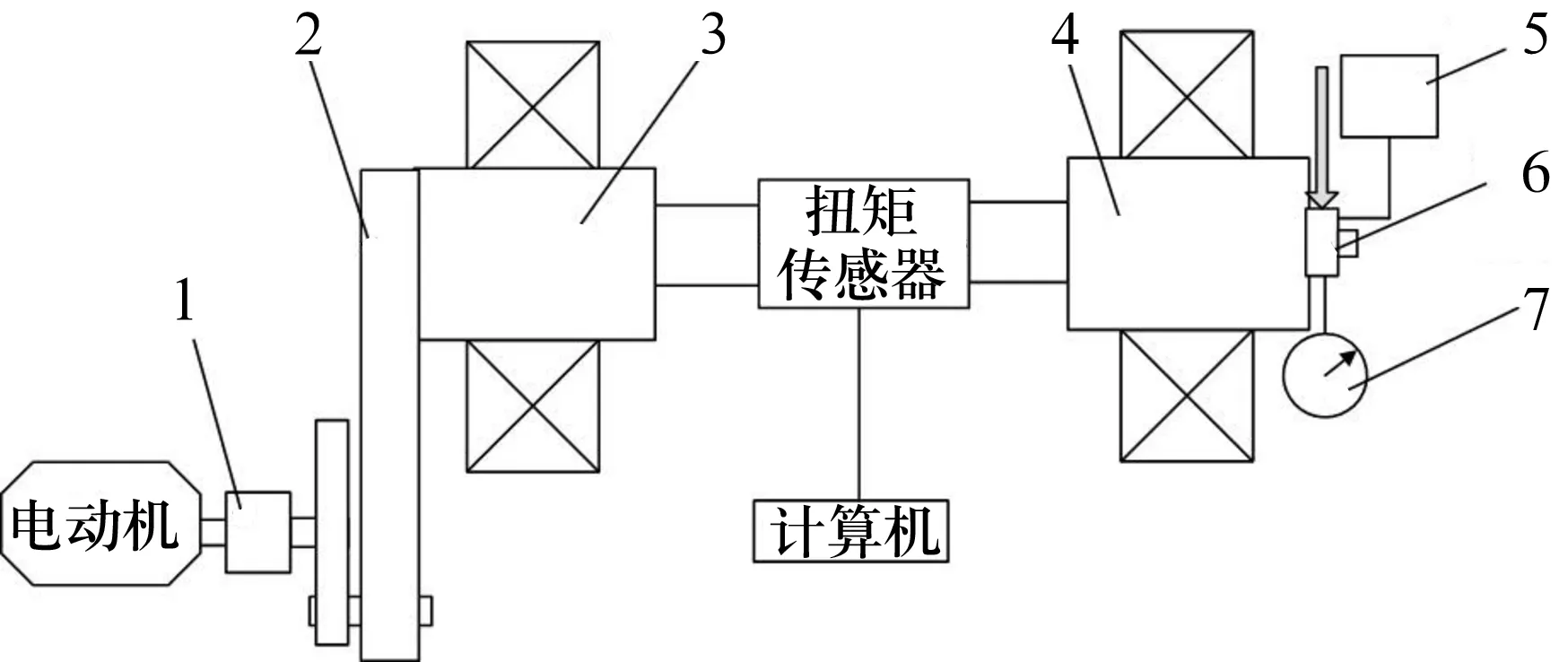

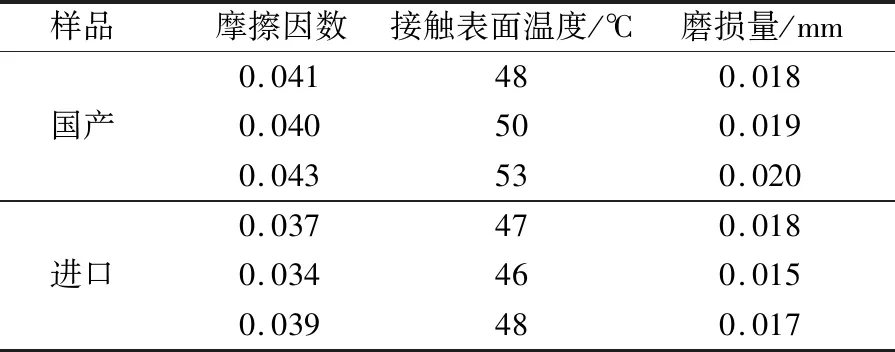

2.2 摩擦磨损试验

关节轴承的主要失效形式是磨损失效,其摩擦副材料是影响摩擦、磨损性能的关键因素[6],而摩擦磨损试验主要考核关节轴承摩擦副材料在使用过程中的摩擦学性能。基于此,本试验采用自制的高频重载关节轴承摩擦磨损试验机,其结构简图如图4所示。

1—齿轮箱;2—摇杆;3,4—主轴;5—热电偶;6—轴承;7—百分表

试验方案:试验前对关节轴承加载至试验所需载荷18 kN(即接触应力52 MPa),并静压保持15 min,然后再进行往复摆动摩擦磨损试验。实验室环境条件为常温,摆动角度±10°(实现高频摆动的角度,符合SAE-AS 81819标准中的试验摆动角度),接触应力为52 MPa,摆动频率为2 Hz,每次试验连续的摆动次数为2.5×104次,利用扭矩传感器、杠杆百分表和热电偶对试验过程中的摩擦力矩、磨损量以及温升的变化进行实时记录,试验结果见表2。

从表2中可以看出,尽管国产轴承的摩擦因数、接触表面温度以及磨损量都略高于进口轴承,但摩擦因数都小于JB/T 10860—2008规定的0.15,同时在试验过程中试样均没有发生异常声或卡死现象;轴承接触表面温度也都小于JB/T 10860—2008规定的150 ℃ ;25 000次常温摆动的磨损量也都远远小于JB/T 10860—2008规定的0.30 mm。这表明国产轴承的摩擦磨损性能与进口轴承相当,且均远好于国标要求。

表2 摩擦磨损试验结果

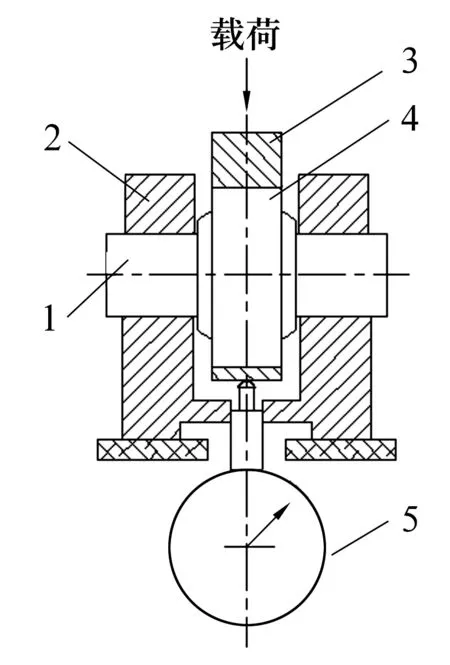

2.3 承载性能试验

本试验的主要目的是考核关节轴承的承载能力[7],因向心自润滑关节轴承主要承受径向载荷,故试验中仅对轴承施加径向载荷,以考核其径向承载能力。

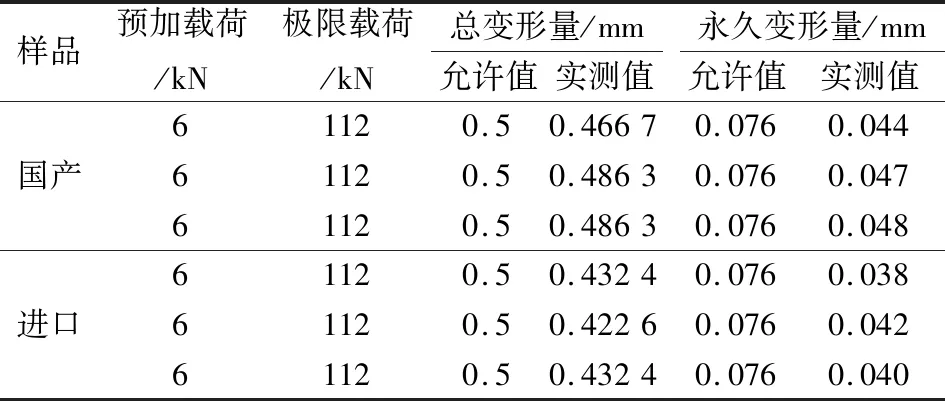

关节轴承承载性能试验装置如图5所示,参照SAE-AS 81820标准进行承载性能试验,表3是国产轴承与进口轴承承载性能试验结果。

1—支撑轴;2—支撑夹具;3—加载夹具;4—关节轴承;5—千分表

表3 承载性能试验结果

在承载性能试验过程中,两类关节轴承的套圈均没有损坏,且其衬垫也没有挤出现象。从表3知,两类关节轴承的承载性能都满足SAE-AS 81820标准要求。尽管国产轴承在达到极限载荷时的总变形量和永久变形量均大于进口轴承,但从数值上看两类轴承处在同一数量级,这说明国产轴承的承载性能已与国外同类产品相当。

3 结论

(1)进口关节轴承的剥离强度、摩擦磨损性能以及承载性能三项指标都略优于国产关节轴承。

(2)国产关节轴承的衬垫粘结质量、摩擦学性能以及承载性能还有待于进一步提高。