球轴承动态性能仿真与测试

顾家铭,黄迪山

(1.上海天安轴承有限公司,上海 201108;2.上海大学 机电工程与自动化学院,上海 200072)

1 动力学建模与仿真

滚动轴承动力学仿真是一个复杂的计算仿真过程,分几何建模、物理建模和加工误差建模。仿真涉及弹性体动力学、黏性和弹性流体动力润滑、保持架与球和引导面碰撞、滚动体与滚道的接触等问题。Adams是基于多体动力学——拉格朗日方程进行自动建模和解算的软件。一旦轴承的几何模型和物理参数被确定,软件自身将建立运动微分方程组并进行解算。但是,对于轴承的黏性和弹性流体动力润滑、保持架与球和引导面碰撞、滚动体与滚道的接触等物理模型,Adams自身无法建模,在工程上需通过Adams子程序功能或其他方法建立,从而进行轴承动力学仿真,使轴承振动、保持架稳定性仿真结果逼近实际运行状态[1-3]。通过轴承的动力学仿真,从保持架稳定性角度,优化设计轴承结构参数,使轴承保持架质心涡动在工作范围运行平稳,可达到较高的临界转速。

1.1 几何建模

仿真过程中设3种坐标系。

(1)将轴承放在设定的静止坐标系中分析,认定外圈静止不动,外圈的几何中心作为坐标系中心,所有构件的位置、方向和速度都用静止坐标系表示。

(2)设立局部参考系,固定在构件上并随构件运动,每个构件都有一个局部构件参考坐标系。

(3)标架坐标系是为了简化建模和分析在构件上设立的辅助坐标系。标架坐标分为固定标架和浮动标架,固定标架用于定义构件的形状、质心位置、作用力和反作用力的作用点、构件之间的连接位置等,用于测量滚动体表面的速度和位移。浮动标架则用于约束定位。

在三维建模软件UG环境下,建立球轴承几何模型,确定保持架形状,具有6个自由度。利用parasolid的格式导入Adams。输入密度、泊松比及弹性模量等构件材料参数。

1.2 物理建模

轴承振动为弹性振动,零件在运动中的相互作用主要表现为弹性变形。因此,在Adams/Flex模块中将轴承零件设置为弹性体。

建立的模型不仅要考虑滚动体与内圈及整个保持架兜孔边缘的摩擦情况,同时需考虑滚动体与保持架兜孔拖动的润滑法向力,并通过Hertz摩擦理论进行求解。由于球轴承分析过程中,考虑到压黏刚性润滑(PVR)和弹流润滑(EHD),需要采用用户子程序计算轴承各个零件间的摩擦力及摩擦力矩等难以用函数表达式表达的量,处理轴承中所有零件间的相互摩擦。

1.3 工况条件输入

内圈转速、轴向载荷、径向载荷等表示轴承工况条件的物理参数,采用用户子程序方式输入。在Adams/Solver模块中,采用C++语言编写子程序。

1.4 仿真过程

在动力学建模中,将轴承零件考虑为弹性体,同时在用户子程序中考虑混合润滑和保持架与滚动体的碰撞进行轴承建模是轴承动态仿真的关键。

保持架运转不稳定是引起轴承振动和噪声的主要原因,影响轴承稳定性的关键因素是保持架。不平稳的保持架(如保持架的高频转动)会引起轴承的失效,保持架质心运动轨迹可作为保持架运动平稳性的判断依据。

保持架涡动临界转速与轴承结构参数有关,包括滚动体与保持架兜孔间隙、保持架与挡边引导间隙。为说明问题,将滚动体与保持架兜孔间隙设为0,10,15,20,25,30,40,50和60 μm,保持架与挡边引导间隙设为20,40,60和80 μm。保持架材料分别为镍铬合金和酚醛夹布。仿真500~13 000 r/min转速范围的轴承振动及保持架涡动。观测涡动不稳定的临界转速及临界转速前、后轴承振动速度水平和碰撞加速度。

以7002/P4角接触球轴承为例,根据具体载荷和轴承参数计算出等效综合刚度、最大阻尼系数、最大刺入深度等参数并设置入Adams中的接触碰撞函数,然后运行模型,随后进入Adams后处理模块。当轴承承受径向载荷Fr=50 N,轴向载荷Fa=20 N,转速n=1 800 r/min,由Hertz接触可知,深沟球轴承弹性力指数e=1.5。然后计算轴承的接触刚度、油膜刚度和最大阻尼系数及等效综合刚度。

设保持架与套圈挡边引导间隙为60 μm,内滚道转速从静止启动到1 800 r/min,仿真时间1 s,球与保持架兜孔间隙分别为0,10,20和30 μm时保持架的质心轨迹如图1所示。从图中可以看出,随着球与保持架兜孔间隙的增大,球与保持架之间的相互作用力也随之增大,保持架质心轨迹越来越不确定,即轴承在运转过程中越来越不稳定。另外,保持架在轴承刚启动时的波动也随着球与保持架间隙的增大而增大,也就是间隙越大轴承刚启动时保持架的运动平稳性越不好。当球与保持架兜孔间隙为60 μm时,保持架质心轨迹如图2所示,此时,保持架的运行状态已经非常不稳定。

图1 不同间隙下的保持架质心轨迹

图2 间隙为60 μm时保持架不稳定质心轨迹

2 振动测试技术

通过轴承动态测量,比较仿真和实测数据的振动水平,用信号处理方法从时域、频域上识别振动的摩擦、碰撞、加工误差等特征,验证仿真轴承动力学模型、物理模型的准确性,从振动水平层面比较仿真和试验数据,为改进轴承仿真中的建模提供线索;同时为信号识别、质量检验提供基础数据。动态测试内容包括轴承内、外圈振动,保持架摆振和保持架质心涡动。

2.1 轴承外圈振动

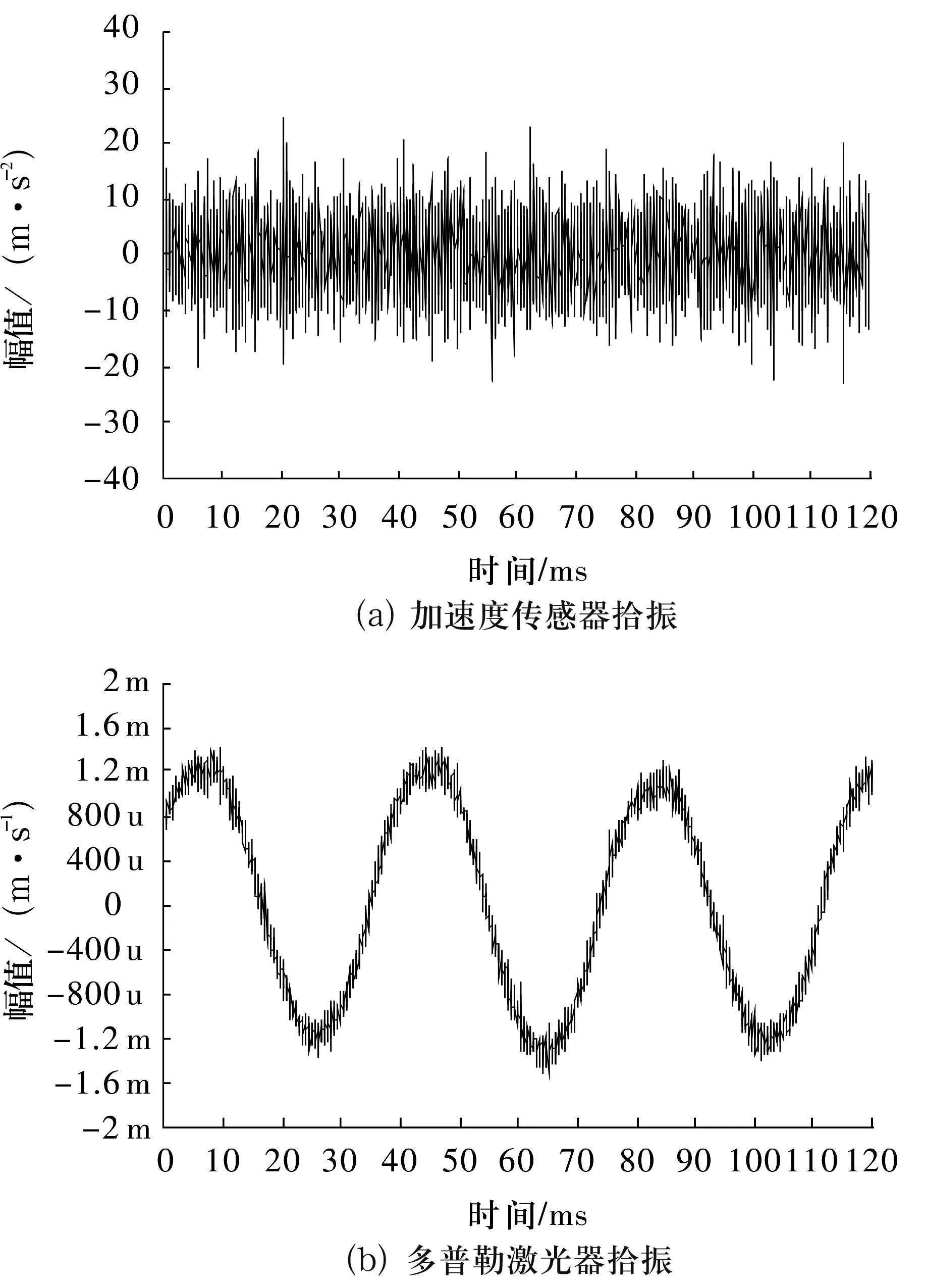

在安德鲁测振仪上进行轴承外圈振动测试。对于一般尺寸的轴承,可采用加速度传感器(B&K 4517)进行拾振;对于微型轴承,则可采用多普勒激光器(OMETRON VQ-500-D)配合一组光学棱镜、透镜进行振动速度测量。在加载60 N、转速为1 800 r/min下,7002/P4轴承的振动信号时域历程如图3所示。

图3 加载60 N时7002/P4轴承的振动信号时域历程

2.2 保持架质心涡动

在轴承定速和变速情况下,可观察到保持架一些特殊的动态特性现象。如保持架与滚动体碰撞的冲击响应大小及频率分布,其不仅影响保持架质心的运动稳定性,而且直接与噪声产生和辐射有关。还可观测保持架在高速运转时的分支现象及振动共振频率和振幅随转速变化的现象。

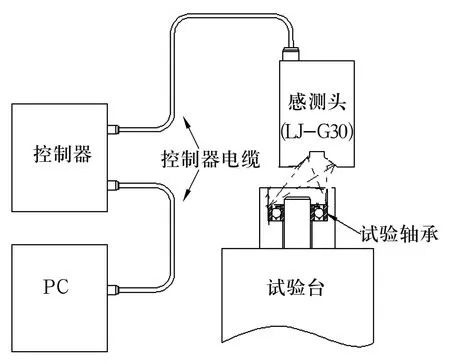

如图4所示,利用2个激光传感器(LK-G30)的组合测量与信号合成技术,检测保持架运动稳定性和振动,得到保持架质心涡动轨迹[4]。激光技术检测保持架振动和涡动的优势为光斑小、测量精度高(0.01 μm);技术难点在于保证轴承正常工作条件下,需在外圈表面间隔90°的位置各加工1个通孔,穿透外圈挡边,用激光射入测量孔直接瞄准轴承保持架径向运动方向,拾取保持架振动位移信号。激光传感器透过x,y平面上的测量孔测量保持架径向振动,可分别获取x,y方向振动,经信号处理即可提取衡量保持架稳定性指标的质心涡动轨迹。以7002/P4轴承的保持架为检测对象,轴向加载60 N时保持架质心轨迹如图5所示。

图4 轴承保持架质心涡动测试装置

图5 轴向加载60 N时保持架质心轨迹

2.3 保持架轴向振动和摆振

如图6所示,采用2D激光扫描位移传感器(LJ-G30)检测保持架直径两端点的轴向振动位移,对2点信号求均值得到保持架质心的轴向振动位移;对2点信号相减并除以2得保持架的摆振[5]。7002/P4轴承保持架的轴向振动和摆振时间历程如图7所示。

图6 保持架轴向振动和摆振动测试

图7 保持架轴向振动和摆动的时间历程

3 信号分析

利用B&K PULSE或ECON AVANT信号分析仪对轴承外圈振动实测信号进行频谱[6]、细化、倒谱[7]和循环谱分析,根据轴承几何尺寸、试验转速,从误差的周期性识别与轴承振动有关的特征频率,包括表面粗糙度、内外滚道的波纹度、滚动体和保持架误差等动态特征。通过对加工误差的识别,确定振动激励原因,进而扼制振动水平。

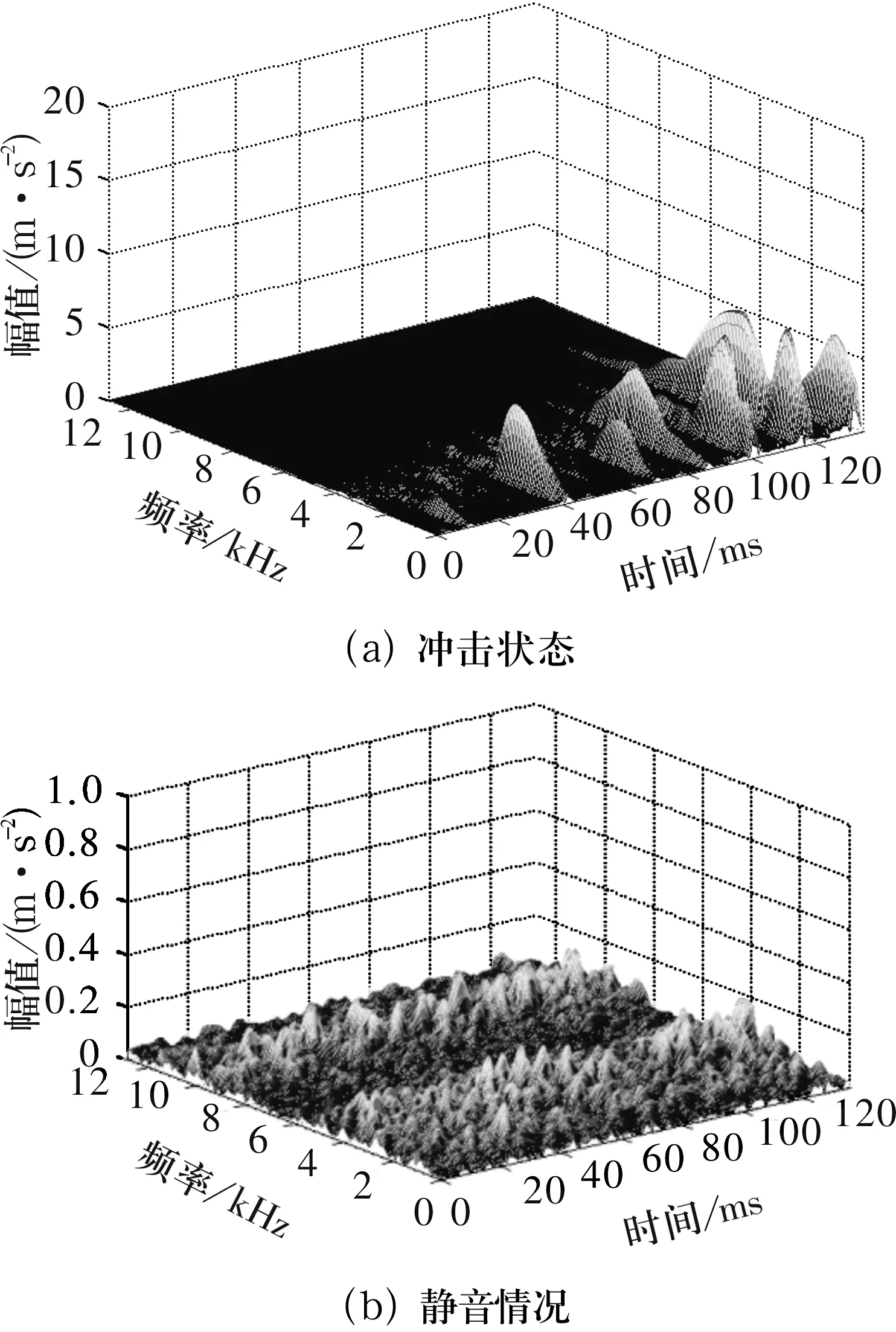

3.1 时频分析

7002/P4轴承转速1800 r/min,轴向加载60 N时,对其振动信号进行经验模态分解(EMD)和短时Fourier变换(STFT)的处理结果如图8所示[8]。图8a 为轴承局部缺陷情况,存在冲击振动,图8b为静音轴承信号谱图。该信号处理方法反映振动的时频特性,冲击特征表达清晰,为轴承振动检测提供有力手段。

图8 振动的EMD和STFT处理结果

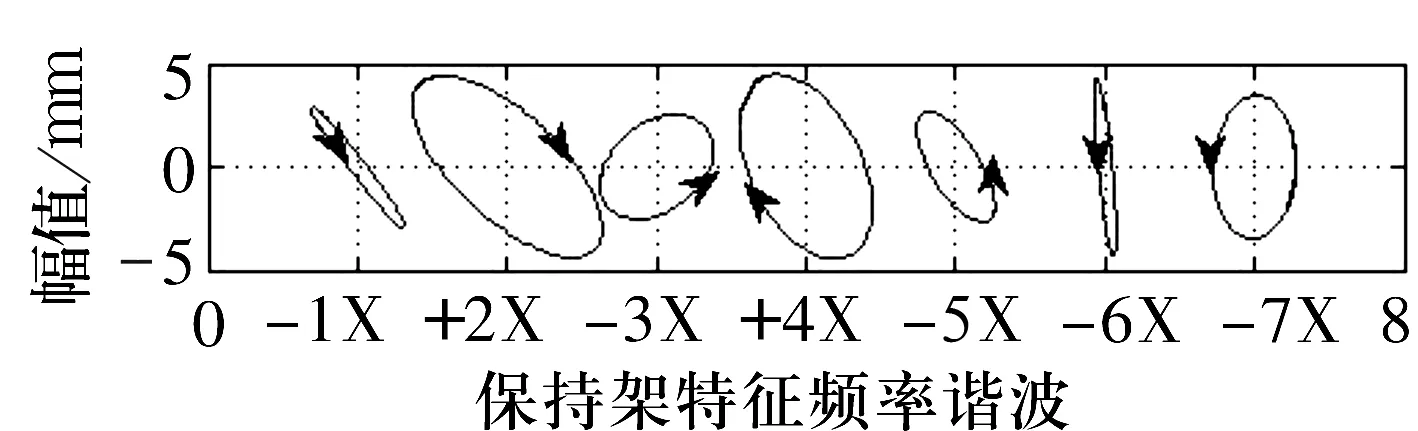

3.2 保持架振动全息谱分析

以二维全息谱为基础[9],可从信息融合技术角度分析某些特征频率下保持架工作状态。二维全息谱利用同一截面相互垂直测点的信号,进行分解重构,即将信号按频域特性,抽取倍频分量进行重组,得到低频和倍频质心轨迹及涡动方向,7002/P4轴承保持架径向平面振动的二维全息谱如图9所示。当保持架出现状态时,二维全息谱会呈现一些特征。保持架各种故障与全息谱轨迹形状的对应关系总结见表1。二维全息谱能检验轴承保持架运行工况,用于诊断典型保持架的加工和装配引起的不平衡、不对中和摩擦碰撞故障。

图9 保持架径向平面振动的二维全息谱

表1 各种故障与全息谱轨迹形状的对应关系

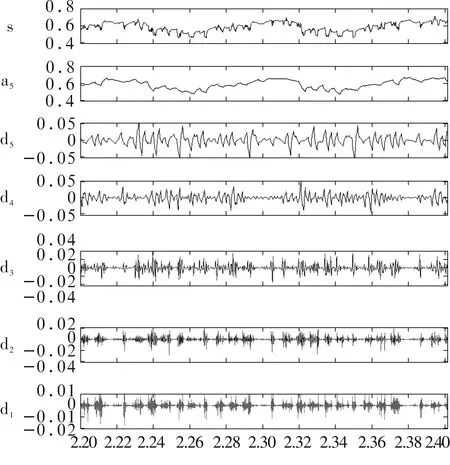

3.3 保持架振动小波分析

利用小波的奇异性对保持架振动进行分析[10],分离一些带有随机性、不确定性的滚动体与保持架冲击。用Daubechies小波对轴承保持架的相互垂直径向振动位移进行多尺度分解,提取滚动体与保持架的冲击碰撞信息,分析冲击频数、大小和分布规律。比较了各种工况下滚动体与保持架的碰撞和小波分解结果。发现当滚动体与保持架之间存在合理游隙时,保持架碰撞次数多,但保持架冲击幅度小且均匀,具有一定的周期性,保持架质心轨迹较平稳;反之,当保持架碰撞次数少时,保持架冲击幅度大、具有随机性,保持架质心轨迹则趋于混乱。

使用MATLAB工具箱里中的一维小波对保持架水平方向振动信号进行分解,分解中使用db2小波为小波基,水平层数N=5。对7002/P4轴承保持架轴向加载22.5 N时振动的小波分析结果如图10所示。小波分解的d1图反映了保持架运行时振动高频部分的冲击响应,从图中可观测到保持架与滚动体的微小冲击。

图10 轴向加载22.5 N时保持架水平方向振动信号各小波分解层次上的波形

4 结束语

采用Adams进行滚动轴承动力学仿真研究,在轴承设计阶段,预测轴承运行稳定性和振动,从而加速轴承动态优化设计,其具有开发周期短、可视化程度高等特点。为了提高仿真的精确性,在以后的动力仿真中应考虑轴承加工误差、表面粗糙度等因素的影响。因此,精确地进行轴承建模是描述轴承动态性能仿真亟待解决的问题。

开展轴承动态测量,得到轴承动态稳定性和振动数据,可检验仿真动力学模型的正确性;结合信号分析,从时域、频域上识别振动的摩擦、碰撞及加工误差等特征,诊断影响轴承振动水平的主要加工误差,验证轴承保持架运行稳定的结构参数,为改进轴承加工方法和建立质量保障体系提供科学依据。为了全面检验轴承的动态特性,在可调速、可加载的轴承试验设备上进行试验,在低速到高速范围,实现对轴承运行稳定性和振动进行测试和分析。