坪头水电站1#竖井的开挖与支护

刘全鹏,赵 宁,梁晓军

(黄河水利委员会 黄河勘测规划设计有限公司,河南郑州 450003)

坪头水电站1#竖井的开挖与支护

刘全鹏,赵 宁,梁晓军

(黄河水利委员会 黄河勘测规划设计有限公司,河南郑州 450003)

坪头水电站1#竖井总高度为102.2 m,开挖直径为5.6m,所处地层为微风化至强风化的细晶白云岩,为Ⅲ~Ⅳ类围岩,极易产生塌方、掉块。通过对1#竖井这种复杂地质条件下开挖与支护施工的方法研究与实践,探索了竖井的导井法施工、开挖前回填灌浆与开挖中的喷锚支护、钢支撑加强支护,对塌方区域采取模喷、回填浇筑等处理方法,总结出对极其复杂地质条件下的竖井开挖与支护分别采取预固结灌浆、锚喷支护、钢支撑加固以及模喷、回填浇筑的综合施工方法。

竖井;开挖;支护;塌方处理

1 工程概述

坪头水电站位于四川省凉山州美姑、昭觉、雷波三县交界处,工程区位于夏炎冬寒的高山峡谷地带,海拔高程600 m~1 400 m,是美姑河干流规划五个梯级中最后一个梯级低闸引水式电站。引水系统沿美姑河左岸布置,包括引水隧洞、调压室和压力管道。1#竖井段是压力管道的一部分,垂直高度102.2 m(EL852.2~EL750.0)。根据施工组织设计,1#竖井采用反井法施工,先打导井,然后自上而下进行井身扩挖施工。在扩挖施工过程中,当全断面扩挖进行到39.1 m(即EL810)时,发现了下部有较大规模的塌方,塌方宽度以反导井为中心径向最大半径约9 m。经多次研究,最终决定先将井内塌空区用混凝土填满,并预留溜渣通道(预埋PE管),然后再自上而下扩挖。经过艰难的探索施工,截至2010年2月9日,全面完成了1#竖井开挖与临时支护。

2 竖井开挖

2.1 施工方案选择

竖井施工方式通常可分为两类,即正井法和反井法[1]。正井法是自上而下凿井,最常用的办法是采用手风钻打眼、放炮,强制通风,人工装岩或抓斗抓岩,吊桶出渣;其特点是对于复杂地质条件情况下,便于适时支护,确保安全。正井法开挖施工工艺落后,进度缓慢,且经济效益较差,不满足坪头水电站工期要求。

反井法是先利用正井钻机进行导孔施工,自上而下钻出先导孔,再利用反井钻机自下而上钻出反导井,最后从上至下开挖,利用导井进行通风、排水和出渣。采用反井法施工,能充分利用反井钻机施工小直径钻孔速度快、质量好和钻眼爆破法破岩效率高,出渣快,节省通风和排水设备等特点,实现竖井快速施工。反井法具有较正井法人员投入少、机械化程度高、施工进度快、综合经济效益高等优点。

经对比论证,1#竖井选择了反井法施工方案。

2.2 施工条件分析

1#竖井段开挖与支护是竖井段压力管道部分的一道工序,垂直高度102.2 m。施工交通靠上下平洞,条件较差;围岩条件差,施工困难。

2.2.1 竖井开挖存在的问题

(1)围岩地质条件差

1#竖井段围岩为灰白色中厚层状细晶白云岩、灰色石灰岩,自上而下岩性依次为②、③、④和⑤层,岩性差别较大,地质条件变化较多,以强风化为主;岩体较破碎,裂隙发育,裂隙面见厚5 cm~10 cm、呈条带状的风化晕,局部充填有2 cm~5 cm厚的粉土;该段岩溶作用较强,“溶蚀”、“砂化”现象明显,存在溶洞堆积物,其物质多为孤块碎石土,架空现象明显。综合评价:1#竖井段岩体完整性差,呈薄层~互层状结构,多为Ⅲ~Ⅳ类围岩,以Ⅳ类为主,局部为Ⅴ类,极易产生塌方掉块。

(2)安全问题突出

由于1#竖井段较差的围岩条件,加之竖井高度大,工作人员必须进入井内工作面施工,安全问题突出。

(3)先导孔与反导井施工困难

由于1#竖井围岩条件差,先导孔钻孔精度较难控制,钻机施工时容易产生卡钻、掉钻,因此竖井的先导孔钻孔、反导井扩挖成为本工程的关键点和难点。

2.2.2 问题的应对措施

针对施工中可能遇到的突出问题,提出应对措施如下:

(1)对破碎岩体采取固结灌浆、锚喷支护、钢支撑加固等措施。

(2)加强安全设施配置,具体包括:井口安全围栏,安全防护罩;竖井内设安全钢梯;加强安全用电系统管理;卷扬机设置安全防溜装置;设置井内通讯设施;及时对开挖面进行喷锚支护。

具体措施还包括:制订一整套完整的运行管理制度;统一井内外的信号系统,对进入井内作业人员事先进行教育、学习;控制爆破;持证上岗;对各井口三班倒运行管理人员采用定人、定岗、定责任的三定管理;制订各种危险源分析和防范措施,对可能发生的事故制定相关的防范措施和应急措施,定期和不定期进行安全检查。

(3)保证钻机安装精度,开孔时采用扶正器;在先导孔钻进过程中及时采取纠偏措施,合理采用钻压和转速、每钻进10 m做孔斜检测并进行纠偏等。对反导井施工和扩挖施工中可能遇到的问题亦制定相应的措施对策。

2.3 施工重点、难点分析

2.3.1 深竖井通风与除尘问题

1#竖井段处在山体内的上下平洞间,通风与除尘问题突出。因此施工中尽量使用自然通风与机械通风来进行通风与除尘,以改善施工环境。

2.3.2 深井施工的安全问题

在目前的开挖施工中常用的机械设备是手风钻,工作人员在工作面打眼放炮,受有害气体、塌方、落石、淋水的危害,安全很难保证,尤其竖井工作面狭窄,深井施工更是难以保证安全。因此,要建立健全运行管理制度;完善防范与应急措施,定期组织安全演练;定期和不定期进行安全检查等。

2.3.3 导井施工困难

由于1#竖井围岩条件较差且高度较大,导孔不易钻进,钻孔精度不易控制,反井钻进容易卡钻、掉钻,因此竖井导井施工是本工程的关键。

2.4 竖井开挖与临时支护施工工艺流程

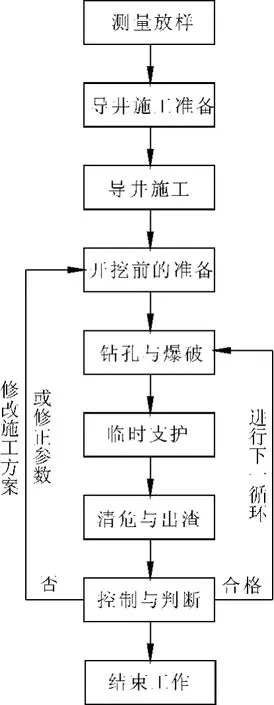

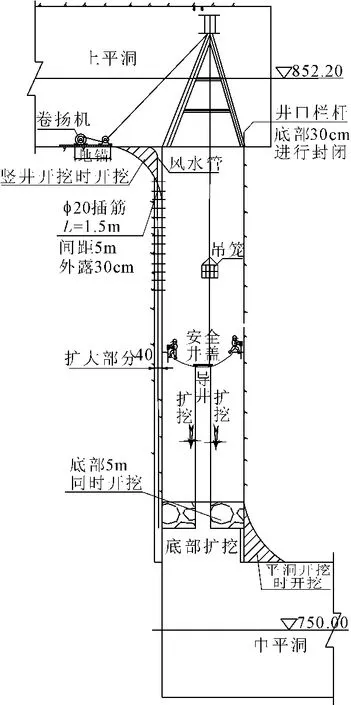

在正常情况下,1#竖井采取反井法进行开挖,其施工工艺流程如图1,开挖示意图如图2。

2.4.1 测量放线

测量放线是竖井施工的第一步。从洞外控制网经测量导线引控制点到井口附近,竖井扩挖时制作垂直移动控制点,用垂球把控制点引在开挖掌子面放线。

2.4.2 导井施工准备

反导井施工的施工准备包括风水电的布置、交通运输系统布置、施工通讯系统、反井钻机混凝土基础浇筑、沉渣池和泥浆循环池、导井安全盖等。

图1 1#竖井开挖与临时支护施工工艺流程图

图2 1#竖井开挖示意图

导井施工时利用目前布置在阀室交通洞洞口的压风站通风,扩挖利用导井通风;施工用水利用布置在上平洞中的供水管路就近引入工作面;施工用电利用在上平洞洞内的电力线接入工作面。工作面的积水主要是竖井导井开挖、地下渗水以及可能出现的集中涌水等,利用潜水泵分别汇集到排水泵站集中排除;阀室交通洞作为1#竖井的施工通道,中平洞及其施工支洞作为1#竖井的出渣通道。

2.4.3 导井施工

导井法施工是完成先导孔钻孔,利用反井钻机进行导井的钻挖:由电机带动液压马达,利用液压动力将扭矩传递给钻具系统,带动钻具旋转,并向上、下升降,采用镰齿盘形滚刀破岩,滚刀在钻压的作用下沿井底滚动,从而对岩石产生冲击、挤压和剪切作用,使其破碎,形成溜渣、通风导井。

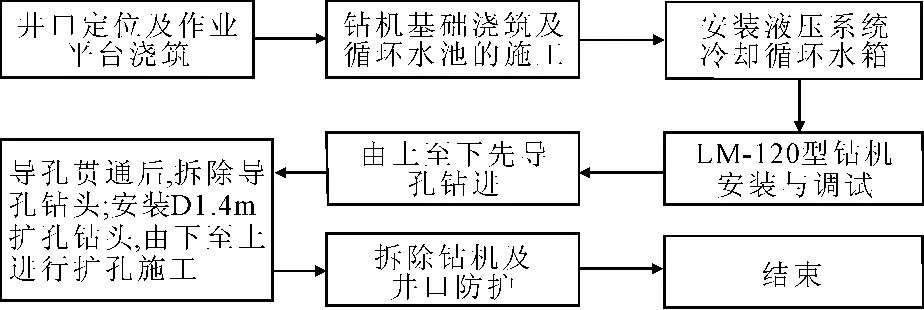

先导井钻孔及反井钻机扩孔工艺流程图如图3。

图3 导井施工程序框图

经过安全、技术、进度及经济比较,1#竖井选型采用LM-200型反井钻机,钻孔直径216 mm。在先导孔施工过程当中遇到不良地质情况时,首先采用泥浆护壁的施工方案进行处理,泥浆配比根据现场情况确定;特殊情况采用水泥浆或水泥砂浆进行预固结灌浆施工处理。

先导孔施工时采用泥浆泵将水(或泥浆)沿钻杆内壁压入孔内,作为排渣及冷却钻头用水。石渣经排渣槽进入沉渣池,沉淀后人工捞至堆放位置。在施工过程中,如果出现塌孔、不返水等异常情况,则需要用泥浆护壁及堵塞溶洞和裂隙。必要时要暂停钻进,取出钻杆后用水泥浆或水泥砂浆进行固结灌浆。

先导孔的质量是整个竖井成型的关键,尤其是如何解决先导孔偏差问题。影响反井钻机导孔施工精度的主要原因有:

(1)不良地质条件,如出现层间软弱地层带,抗压强度差别大;

(2)开孔段、不良地质段与正常段的造孔速度差别大。

主要采取的纠偏措施为:安装钻机精度控制在0.15%以内;先导孔施工时,孔口30 m,用0.2 m/h~0.5 m/h的钻进速度,并且必须做好护壁,合理加设稳定钻杆架,并在开孔时采用扶正器等方法;安排特别有经验的操作人员,合理采用钻压和转速;施工中严格控制孔斜,每钻10 m做一次孔斜检测,发现偏差及时进行纠偏。

反导井扩挖:先导孔钻透后,在下平洞用卸扣器将导孔钻头和异型钻杆换下,大致修平下平洞顶拱的扩孔钻进范围。在竖井底部安装φ 1.4 m扩孔钻头,再由下向上完成反导井扩孔。在反倒井扩孔钻孔中,尤其要注意根据不同的地质条件,控制钻进速度和提拔力,避免由于岩性变化大、钻进速度快而卡钻、掉钻等现象。

2.4.4 开挖前的准备

在进行竖井下挖施工前,将导井施工时的混凝土基础拆除,并做好下挖设备基础和施工平台。施工平台采用反吊平台,吊点锚杆采用Φ 25L=4.5 m,外露30 cm。竖井扩挖施工时,为了保证施工人员的安全,在第一次扩挖(包括上弯段)后的井口设置一井盖,在每次造孔作业前,先用卷扬机将井盖吊入井中将井口盖好,再进行钻孔作业。起爆前将井盖吊至安全高度。其他风、水、电、通讯和安全措施的准备也提前做好。

2.4.5 钻孔与爆破作业

炸药采用乳化炸药,雷管采用非电毫秒雷管,起爆采用火雷管引爆。

1#竖井上弯段在竖井扩挖时进行,下弯段底部与堆渣场一起开挖,剩余部分按竖井扩挖进行。1#竖井扩挖断面直径为5.6 m,井口以下20 m范围内为爆破试验段。爆破采用宽孔距微差挤压爆破,崩塌孔间排距60 cm,周边孔孔距40 cm,开挖进尺控制在2 m以内。施工时,爆破参数根据实际情况调整、优化。

由于1#竖井开挖高度大,地质条件复杂,采用全断面一次扩挖,通过减小炮孔的间排距,控制渣料的最大粒径、适当延长分段时间、控制单响爆破方量等措施来预防导井堵塞。

2.4.6 清危与出渣

在出渣前需要对开挖段进行危险岩体的清除工作,并在爆破后及时进行第一次喷混凝土支护,初喷厚度不小于5 cm,以保持围岩自身稳定,保证在出渣时不会有井壁掉块或塌方发生。简单处理后,人工将工作面松渣全部扒下导井后,盖好出渣导井井盖,才能在下部出渣。出渣用装载机配合自卸车出渣。

清危与出渣时加强观察,确保安全。一旦发现堵塞,采取相应措施及时处理,处理完成后才能继续出渣及下道工序作业。

2.4.7 临时喷锚支护

因竖井内大型设备无法进入,所以锚杆造孔采用手风钻进行造孔,人工安插锚杆,喷混凝土采用干喷机人工喷射。开挖后锚杆支护与开挖面距一排炮的距离同时跟进,喷混凝土支护控制在10 m内同时跟进。采取的措施包括:

(1)预固结灌浆

对岩石特别破碎的Ⅳ~Ⅴ类围岩部位,经监理工程师和总包及施工单位三方研究,可以采用预固结灌浆对围岩进行处理。固结灌浆施工采用XZ-30钻机钻孔,TTB200/12高压灌浆泵进行灌浆;孔深L=9 m,水平间距1.0m,上下间距1.5m;浆液水灰比采用1.5∶1~0.5∶1;灌浆压力:分两序孔,Ⅰ序孔与Ⅱ序孔间隔布置。Ⅰ序孔间距2.0 m,采用0.1 MPa~0.3 MPa,Ⅱ序孔间距2.0 m,采用 0.3 MPa~0.6 MPa。

(2)Ⅲ~Ⅴ类围岩喷锚及钢格栅与型钢支撑支护

施工中,锚杆支护与开挖面的距离不大于2 m,边开挖边支护;喷混凝土支护与开挖面距离控制在10 m内(二次喷护)边开挖边支护。锚杆施工与喷混凝土按常规方法进行。根据现场具体情况,按围岩类别分别采取相应的支护:

Ⅲ类围岩,仅采取喷混凝土支护:①喷C25混凝土(一般喷混凝土厚度大于8 cm时分两次喷护,第一次在开挖完成并清渣后进行),②第二层在出渣完成后进行,厚度3 cm~5 cm。

Ⅳ类围岩,采取挂网、砂浆锚杆加钢格栅支护:①喷C25混凝土(一般喷混凝土厚度大于8 cm时分两次喷护,第一次在开挖完成并清渣后进行),②安插 Φ 25,L=3.0 m沙浆锚杆,③挂Φ 3 mm,@5 cm×5 cm机编网;④加设断面为20 cm×20 cm环形钢格栅(扩挖时井壁外扩20 cm,保证净空),钢格栅用锚杆连接固定;⑤第二层喷混凝土在出渣、锚杆及钢格栅安装完成后进行,厚度5 cm~25 cm,保证钢格栅不外露。

Ⅴ类围岩及遇有围岩破碎段、出现卡钻、塌孔等现象时:除按Ⅳ类围岩的①②③⑤支护外,将上述不能正常施工的砂浆锚杆改为自进式锚杆;⑥底部增设 Φ 25,L=4.5 m 超前锚杆(倾角大于15°);⑦布置主筋为Φ 25,间排距为0.8 m的钢筋网;⑧将钢格栅支护换成I14型钢环形支撑(井壁扩挖14 cm,保证净空),钢支撑用锚杆连接固定,喷混凝土应保证型钢不外露。

2.4.8 控制与判断

(1)测量控制:保证测量控制网和控制点的精度;竖直向搞好测量的过程控制,防止竖井出现欠挖。

(2)施工质量过程控制:通过原材料、成品和半成品的质量控制,搞好过程中的每个工序的控制,保证质量与安全。

(3)根据开挖后的地质资料、支护效果等,判别开挖爆破参数与支护参数的合理性。合理,进行下一循环开挖;不合理,根据现场实际情况及效果,修改钻孔与爆破参数、支护参数后,进行下一循环作业。

当出现大的塌方、岩爆,或则出现溶洞、涌水等特殊情况,暂停施工,修改施工方案后再进行施工。

2.4.9 开挖结束

当开挖完竖井段后,应从下至上逐段清理竖井中下一工序(钢衬与混凝土回填)中不需要的喷混凝土管等临时设施,做好钢衬施工前的验收,确保下一阶段的施工安全。

3 塌方处理

3.1 塌方状况

1#竖井自导井形成后,竖井底段围岩坍塌现象持续不断。当竖井扩挖到39.1 m(至810.3 m高程)时,发现坍塌区域自EL765高程不断向上延伸,随着扩挖掌子面向下进行,竖井内岩石坍塌规模有增强趋势,常伴有2 m3~3 m3大粒径岩块塌落。

根据现场已开挖的导井及已扩挖段揭示的地质条件显示,1#竖井剩余洞段地质条件极差,在导井井壁围岩自扩挖撑子面(EL810.3)以下约20 m,目测发现岩体呈破碎架空状,导井井壁围岩参差不齐,受溶蚀、风化影响,“砂化”现象严重,自稳能力极差,如果不采取有效措施,有产生大塌方甚至塌井的可能。

3.2 塌方处理方案

根据1#竖井洞段开挖现状,为确保后续施工安全,提出三个塌方处理方案进行比选。

方案一:采用回填碎石后进行固结灌浆,然后按正井开挖方法施工,优点是能够稳妥、安全,且质量有保障。但由于正井开挖方法施工进度慢,预计工期为18.5个月。

方案二:竖井底部806 m高程以下回填C15素混凝土,中间预留2 m×2 m的通道(立钢模板)处理,预留通道作为后续竖井扩挖时的溜渣通道。在塌方段进行完混凝土回填后,仍然按照原来的开挖顺序进行开挖和支护。

方案三:灌浆处理加回填混凝土方案。施工工序如下:①在806 m高程以上6 m范围内进行固结灌浆,孔深6 m,间排距2.0 m×2.0 m(梅花型布置);②锚筋桩支护,采用 3Φ 25锚筋桩,孔深12 m,间排距1 m×1 m(梅花型布置)。③对于井壁坍塌段(806 m高程以下范围),采用C20二级配泵送混凝土进行回填,中间预埋 PE管(直径 φ 1500,壁厚 4 cm)作为后续竖井开挖的溜渣通道。

综合比选结果:对于本工程,工期要求较紧迫,方案一不满足工期要求;方案二需要在回填前进行塌方段的立模作业,工作非常危险,不能保证安全;方案三,对工期有利,且能保证施工质量,在进行相应的安全措施后也可以保证施工安全;最终按方案三完成了1#竖井的回填素凝土,并按正常开挖方法完成了剩余段的开挖与支护。

3.3 塌方处理工序

1#竖井的塌方处理按以下流程进行:EL806以上固结灌浆→EL806以上锚筋桩施工→混凝土溜管布设→EL806以下PE埋管吊装→竖井底部处理→回填混凝土浇筑。

4 施工质量控制

4.1 施工质量控制

对竖井开挖与支护的质量控制主要包括:

①测量控制:保证测量控制网和控制点的精度,搞好测量的过程控制;现场加强抽检测量,防止出现欠挖等。

②施工质量过程控制:主要通过对原材料、成品和半成品的质量控制,搞好过程中的每个工序的控制。

③要求施工单位加强“作业人员自检”、“班组检验”和“专职检查员检验”相结合的“三检制”。

4.2 预防堵井措施及堵井处理方法

利用导井作为溜渣通道,经常发生堵井现象。堵井一般容易发生在导井的上部和下部。导井上口堵井多是由爆破产生的大块石造成,堵井发生在导井下部,一般是由于出渣不及时或堆渣空间不够而产生的。

4.2.1 预防堵井措施

为防止扩挖过程中岩块过大和石渣集中下溜堵塞溜渣井,施工中采取了如下措施:

①用非电毫秒延期雷管合理分段位延期爆破,避免爆炮后石渣集中挤压造成堵井;

②堆渣距下井口距离小于2 m时应及时出渣,避免堆渣堵井;

③人工在井内扒渣时,注意观察导井内风向及气流情况,防止堵井后继续溜渣,致使导井全部堵死,无法处理;

④对竖井下部集渣区作扩挖处理,加大集渣容量,以多堆渣为宜,减少出渣次数,以加快施工进度。

4.2.2 堵井处理方法

上部发生堵井时,可用人工系安全带将松渣清理一部分,尽可能找出堵井大石块,打眼后埋炸药包,进行爆破处理。下部发生堵井时,待底部出渣到露出导井后,用长杆举炸药包固定在堵塞部位起爆,利用爆破冲击波震动使其下落。但该工作危险性较大,必须将洞底人行通道进行安全处理,从洞口一侧向上爬,以防石渣突然下落,造成事故。

5 结 语

通过坪头水电站1#竖井的开挖与支护施工实践,反井法施工技术取得了良好的效果,确保了工程的施工安全,加快了施工进度,提高了工效,具有较强优势。竖井开挖过程中的支护是保证开挖正常进行的关键,合理有效的支护措施会给整个竖井开挖及以后的混凝土施工提供安全的施工环境。

塌方处理实践告诉我们,各种复杂地质条件下出现不可预见的工程事故在所难免。一个好的方案应具备安全可靠的特性,同时还应满足工期和质量要求,具有较好的经济效益。

对1#竖井施工中塌方事故的反思是:如果加强了前期勘探工作,摸清了工程地质情况,在先导孔施工阶段进行好竖井下部区段固结灌浆,必将可以有效的预防塌方发生,减少经济损失。

[1]中华人民共和国水利部.SL303-2004.水利水电工程施工组织设计规范[S].北京:中国水利水电出版社,2004:35-39.

Excavation and Support of Shaft No.1 in Pingtou Hydropower Station

LIU Quan-peng,ZHAO Ning,LIANG Xiao-jun

(Yellow River Investigation and Planning and Design Co.,Ltd.,Yellow River Water Conservancy Commission,Zhengzhou,He'nan450003,China)

Shaft No.1 of Pingtou Hydropower Station is 102.2 m in height,its excavation diameter is 5.6 m,and it is located at the stratum that is consisted of the fine grain dolomite being silkily weathered to highly weathered,which belongs toⅢ~Ⅳsurrounding rock,and the occurrences of collapses and drops are highly possible.By researching and practising the excavating and supporting methods under the complicated geological conditions of Shaft No.1,such treating methods as pilot shaft construction,backfilling concrete before excavation,shotcrete and rock bolt supporting in excavation,steel bracing to strengthen the support,aswell as shotcreting after formwork and backfill concreting in collapsed areasetc.are explored here in detail.For the excavation and support of shaft under extremely complicated geological conditions,it's concluded that the comprehensive construction methods of pre-consolidation grouting,shotcrete and rock bolt supporting,steel brace strengthening,formwork-shotcreting and backfill concreting should be taken respectively.

shaft;excavation;support;collapse treatment

TV732+.51

A

1672—1144(2012)01—0025—06

2011-10-31

2011-12-15

刘全鹏(1961—),男(汉族),河南项城人,高级工程师,主要从事水利水电工程设计及监理工作。