碎石振冲桩在管线地基液化处理中的应用

刘艳新

(大连工程地质勘察有限公司 116021)

施 童 徐华新

(大连市供水有限公司 116021)

1 前言

我国是一个多地震国家,也是世界上地震灾害最严重的国家,地震经常威胁着工程安全。当前我国正处在新的地震活跃期,地震发生频率增大,这对我国正在蓬勃发展的基础设施建设构成了严重威胁。国内外震害经验表明:地震时管线会产生严重破坏,导致输水管错位、断裂,这些震害主要是由于沉陷、液化等地基失效引起的。

根据工程地质勘察资料,大伙房水库输水应急入连工程输水管线在营口市盖州万福地质段(十二标段4+320~8+690 段),管线地基地层结构主要为:ⓐ粉质粘土,层厚5m 左右,软塑—可塑;ⓑ细砂,层厚6.8~9m,松散—稍密;ⓒ卵石,该层未穿透,揭露厚度2~3m,稍密—密实。场区地下水位埋深0.4~3m,根据现场标准贯入试验,经判别饱和细砂层存在液化可能,根据《水工建筑物抗震设计规范》(DL 5073—2000)的要求,需对液化细砂层进行处理,消除地基液化。

2 管线地基处理原则和方法

与一般工民建不同,管线为大型线型工程,关于液化地基加固处理方法,在工民建、公路工程等领域已进行了不少研究,常用的方法有换填法、强夯法、振冲碎石桩法等。结合该工程实际情况,采用振冲碎石桩法进行处理,对提高地基承载力及减小沉降量效果明显,尤其对松散砂土、粉土加固效果更明显,能大幅度提高土层相对密度及标贯指数,是解决土层抗液化的最有效手段之一。其相应的设计方法、施工工艺在前期施工中已经得到推广应用,经试桩及后期施工检验,振冲碎石桩法在该工程地基处理中处理砂土液化是成功的。

3 振冲碎石桩对该工程的处理

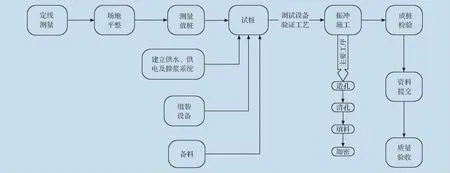

3.1 振冲碎石桩施工流程

振冲碎石桩施工流程见下页图。

3.2 设备特点

a.振冲碎石桩法在粘性土和细砂层中,施工造孔能力强,置换能力高,能制造高强度的碎石桩。

b.振冲器设备振动力大,能够用于加固深层软弱土体,目前加固深度可达20m。

c.该工法采用的75kW 振冲器,振动力大,加固效果明显,施工效率高。

d.该工法加固地基不用“三材”,仅需要碎石、卵石等硬质材料,节约能源,保护环境,社会和经济效益显著。

e.该工法施工安全简便,工艺易操作,工期短,质量易控制。

3.3 原理

振冲碎石桩法加固地基,主要依据75kW 振冲器强大水平振动力,在高压水冲的作用下,在粘性土层制造高强度的碎石桩体,通过置换形成碎石桩与土的复合地基,提高承载力,减小管线地基沉降量;在细砂层主要通过水平振动使砂土液化,颗粒重新排列组合,相对密度提高,使松散的砂土达到密实状态,提高抗液化能力。由于制造的碎石桩体一般干密度为2.0g/cm3,内摩擦角可达38°~45°,这样与粘性土、砂土组成的复合土体,强度得到较大提高,从而提高了土体的稳定性。

施工流程图

3.4 振冲桩施工工序

a.清理场地,接通电源、水源。

b.施工机具就位,起吊振冲器对准桩位。

c.造孔。振冲器对准桩位,先开启压力水泵,振冲器末端出水口喷水后,再启动振冲器,待振冲器运行正常开始造孔,使振冲器徐徐贯入砂土中,直至设计深度。

d.清孔。将振冲器提出孔口,较快地从原孔贯入,以使桩孔畅通,利于填料。视孔内泥浆稀稠,可上下提放振冲器1~3 次。

e.填料加密。向孔内倾倒一部分填料,下放振冲器将填料送至孔底进行振动挤密,此时振冲器电机压力表油压上升,当超过规定的密实压力后,将振冲器上提继续进行下一段次加密,同时继续填料。每段加密长度应符合设计要求。若达不到规定值,应将振冲器提出孔口继续填料振密,记录这一深度最终压力和填料量。

f.重复上一步骤工作,自下而上,直至设计桩顶标高。

g.关闭振冲器,关闭水泵,单根制桩完成。

在整个制桩过程中,应控制振冲器提升速率,保持振冲器导管垂直。在清孔完毕后,一般采取连续填料方法,振冲器不需提出孔口。

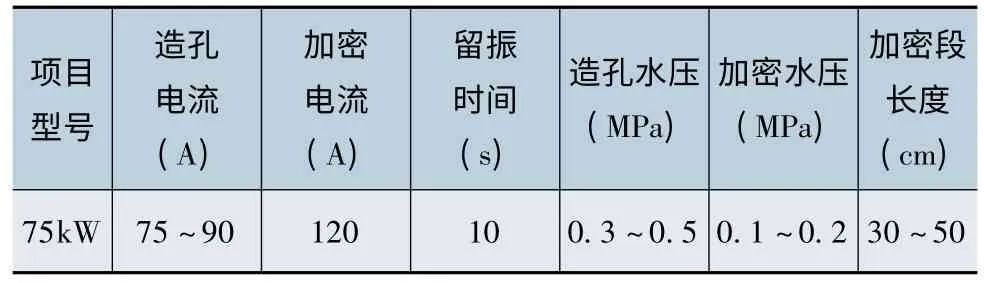

3.5 主要施工技术参数

根据试验、检测结果,该工程采用的施工技术参数见右表。

3.6 施工设备和材料要求

a.振冲器。振冲器头部由液压马达和偏心块两部分组成,偏心块直径约为31cm,通过马达带动偏心块水平振动工作,其连接加长导管一般为φ219 或φ299 两种规格,导管长度根据设计加固深度而定。

振冲桩施工技术参数表

b.吊机。一般为汽车式起重机,起重能力宜大于160kN,起吊高度必须大于设计施工深度。

c.装载机。填料设备(斗容宜在1.0m3以上)常用型号为ZL20A 和ZL30A。

d.动力箱。振冲器的动力能源由柴油引擎和液压系统组成,为振冲器输出工作动力,根据造孔的难易程度,还可以调整振冲器的振动频率,提高造孔速度,并可控制加密油压等施工参数。

e.高压供水泵。一般为多级或单级离心清水泵,扬程宜大于80m,为常用规格产品。

f.污水泵。用来排放泥浆。

g.材料要求。填料采用碎石、卵石等性能稳定的无腐蚀性硬质材料,填料粒径40~150mm,填料的适宜数为17~20,禁止使用单级配填料;禁止使用风化、半风化、易碎裂的石料。

3.7 纠正预防措施

施工过程中质量控制要素主要有:桩位偏差、施工深度、填料量、施工技术参数及在施工过程中对桩体密实度和桩间土加密效果进行随机抽检。

3.7.1 桩位偏差控制

要使成桩后的桩位偏差达到规范要求,首先在造孔时要控制孔位偏移。造孔过程中发生孔位偏移原因及纠正方法如下:

a.由于土质不均匀,造孔时向土质软的一侧偏移时,可使振冲器向硬土一边开始造孔,偏移量大小在现场施工中确定,也可在软土一侧倒入填料阻止桩位偏移。

b.振冲器导管上端横拉杆拉绳拉力方向或松紧程度不合适造成振冲器偏移时,调整拉绳方向和松紧度。

c.振冲器与导管安装时中心线不在垂直线上或导管弯曲时,应调整振冲器与导管的中心线在垂直线上,对弯曲的导管应调直或更换。

d.施工从一侧填料挤压振冲器导致桩位偏移,应改变填料方向从孔的四周加入填料。

3.7.2 桩长控制

a.在振冲器和导管安装完后,应用钢尺丈量并在振冲器和导管标出长度标记,一般0.5m 为一段,使操作人员据此控制振冲器入土深度。

b.应了解地面高程变化情况,依据地面高程确定应造孔的深度,施工中当地面出现下沉或淤积抬高时,振冲器入土深度也要作相应的调整,以确保成桩长度。

3.7.3 填料量控制

要统计每次装料多少及散落在孔外的数量;要核对进入施工场地的填料总量和填入孔内的填料总量,发现后者大于前者时,应检查施工记录并妥善处理。

3.8 质量检查和验收

依据设计要求,该工程振冲地基处理质量检测应进行二个阶段检测,即施工单位自检、第三方检测。

3.8.1 施工单位自检

在施工过程中,为了检测并控制施工质量,项目部成立了重型(Ⅱ)动力触探、标准贯入试验自检施工队。振冲施工前,对原场地土进行检测;施工过程中,对桩体进行重型动力触探试验,检测碎石桩体重型(Ⅱ)动力触探击数是否满足设计标准,同时对桩间土进行标准贯入试验,检测桩间土密实度是否达到设计标准,并对施工过程进行控制和调整。

3.8.2 第三方检测

盘锦大洼水利检测中心对全部振冲施工进行质量检测,分别对桩体和桩间土进行检测、对复合地基进行载荷试验。检测试验应在振冲施工结束并达到恢复期后进行,砂土恢复期不少于7 天,粉土恢复期不少于15 天,黏性土不少于30 天。

桩体采用重型(Ⅱ)动力触探进行检测,每个质量评定验收单元作为一个检测区,检测桩数为总桩数的1%,检测桩数不少于3 根。由现场监理工程师按每个区随机抽取检测点振冲桩号,并验收测放的检测点,全部进行旁站重型(Ⅱ)动力触探检测,对检测结果签字确认,重型(Ⅱ)动力触探检测结果10 击以上,全部满足N 大于7 击的设计要求。对照设计确定的质量检测验收标准,该工程振冲施工质量全部满足设计要求。

桩间土采用标准贯入试验进行检测,每个质量评定验收单元作为一个检测区,以按200 根桩为一组,每组抽验不少于3 根,由现场监理工程师按每个区随机抽取检测点振冲桩号,并验收测放的检测点。振冲碎石桩施工前,细砂层标准贯入试验击数为5~6 击,为液化土层,施工后细砂层标准贯入试验击数为10~13 击,经液化判别,处理后细砂层不液化,可见处理效果明显。

振冲施工完成达到恢复期后,对复合地基进行载荷试验,载荷试验检测点数量应为每200 根桩抽检1 点,且检测点的总数不少于3 点。经载荷试验检测,复合地基承载力为130~150kPa,大于设计要求的110kPa,满足设计要求。

4 结 语

根据大伙房水库输水应急入连工程的试桩成果,及后来进行的振冲碎石桩地基处理施工实践,可以得出如下结论:

a.基于饱和疏松砂质粉土的工程特性,只要采用合适的振冲施工工艺和技术参数,采用振冲碎石桩法处理液化砂土地基是可以取得显著的抗液化效果的,可有效提高土层的密实度、均匀性,减少施工后沉降和不均匀沉降,消除产生地震液化影响的可能。

b.采用75kW 振冲器以及振冲碎石桩法施工工艺振冲处理液化砂土地基时,振冲桩中心孔间距以2.0m 左右处理效果最好,振密点宜呈正三角形布置。

c.大伙房水库输水应急入连工程采用振冲碎石桩法处理砂土地基,不但加固效果显著,消除了液化影响,而且有效降低了工程造价,缩短了建设工期,具有较大的社会和经济效益。振冲碎石桩法是一种应用前景广阔的地基处理方法。