自流供水管道运行安全自动化控制系统研究

徐红梅 袁河江 刘 晨

(山东省滕州市水务局 277500)

1 引言

水是人类赖以生存的最基本的物质基础。工业生产、农田灌溉、城市生活等综合利用中首选地表水,水库向需水区远距离管道供水工程的运行安全问题,不仅是正常供水的根本保障,而且是设计人员的必须考虑的问题。因此,开展对水库自流管道安全运行自动化控制系统的研究,十分必要。

2 水库自流供水管道的运行特点及不安全因素分析

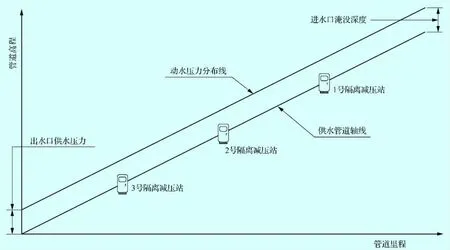

水库自流供水管道工程有如下四方面的特点:ⓐ利用自然高差自流供水,工程建设费和运行费较低;ⓑ供水时管道水流流速、流量相对稳定,其动水压力沿程分布比较均匀(沿程压力线基本平行于管道中心线,详见图2),有利于管道正常运行;ⓒ当用水单位根据生产需要调节流量甚至停止用水时,管内水压力一方面因静水压力聚积而缓慢升高,另一方面因水流惯性引起压力波动产生水锤,这种高静水压力和水锤压力叠加的工况对管道运行安全非常不利;ⓓ一般管线较长,沿线地形、地貌比较复杂,因此管道轴线高程控制、进、排气装置安装位置和数量,是管道空气进排顺畅与否的关键。如果管底高程控制精度不高,进、排气阀安装位置不准确、地形平缓管段进、排气阀设置较少等,均会造成管道空气进排不畅,管内的压缩空气不仅会缩小过流断面,降低管道的输水能力,还可能引发气爆水锤,而且在管道材质相对薄弱的部位会产生气蚀现象,破坏管道。

3 水库自流供水管道安全运行自动化控制方案

水库自流供水管道安全运行自动化控制方案包括三方面内容:ⓐ利用基础可靠的机械电子自动化控制技术,根据管道输水流量和压力适时随机地转换管道动水和静水时的节制状态,以期合理利用管道输水能力;ⓑ以延时水锤消除与电控减压装置,解决管道压力波动和净水压力传递升高问题;ⓒ管道中的空气处理。

3.1 管道静水自控分段隔离滞蓄

3.1.1 管道静水自控分段隔离滞蓄原理及意义

根据本文第二部分内容分析,结合图1、图2、图3所示,不难看出:停止用水时,管道内水压力将会逐渐增高,直至升高到最大值,它的沿程分布为线型,管道出水口处压力最大(总静水压力),管道进水口处压力最小(进水口淹没深度)。正常供水时,管道动水压力沿程分布比较均匀,且动水压力值远小于总静水压力值。自流供水管道中下游段管道落差较小、管线较长,一般占总管道长度的70%以上,这就表明:每建一处水库自流供水管道工程,至少有70%的管道必须以总静水压力为耐压参数选择管材,而这些管材平时承受的动水压力却只有管材耐压能力的几分之一甚至十几分之一,显然是工程投资的浪费。针对这一客观现实,本课题提出:按高差基本相等的原则,结合地形地貌情况,利用隔离减压站,把输水管道分割成若干段,停止供水时,各隔离减压站根据设定的压力指标自动关闸隔离,并在各管段节制电动阀下游侧至高点处自动开启减压电磁阀,使管道中的静水在微小压力下滞蓄其中,各段管道的最高静水压力仅相当于本管段高差,从而实现工程对管材管件的抗压要求可以大幅度降低的目的。该原理对高差较大、管道较长的大型工程效益更加显著,可大大节约工程投资。

图1 管道静水分段隔离滞蓄与全程滞蓄压力对比分析图

图2 自流管道安全运行自控设备布置和纵断图

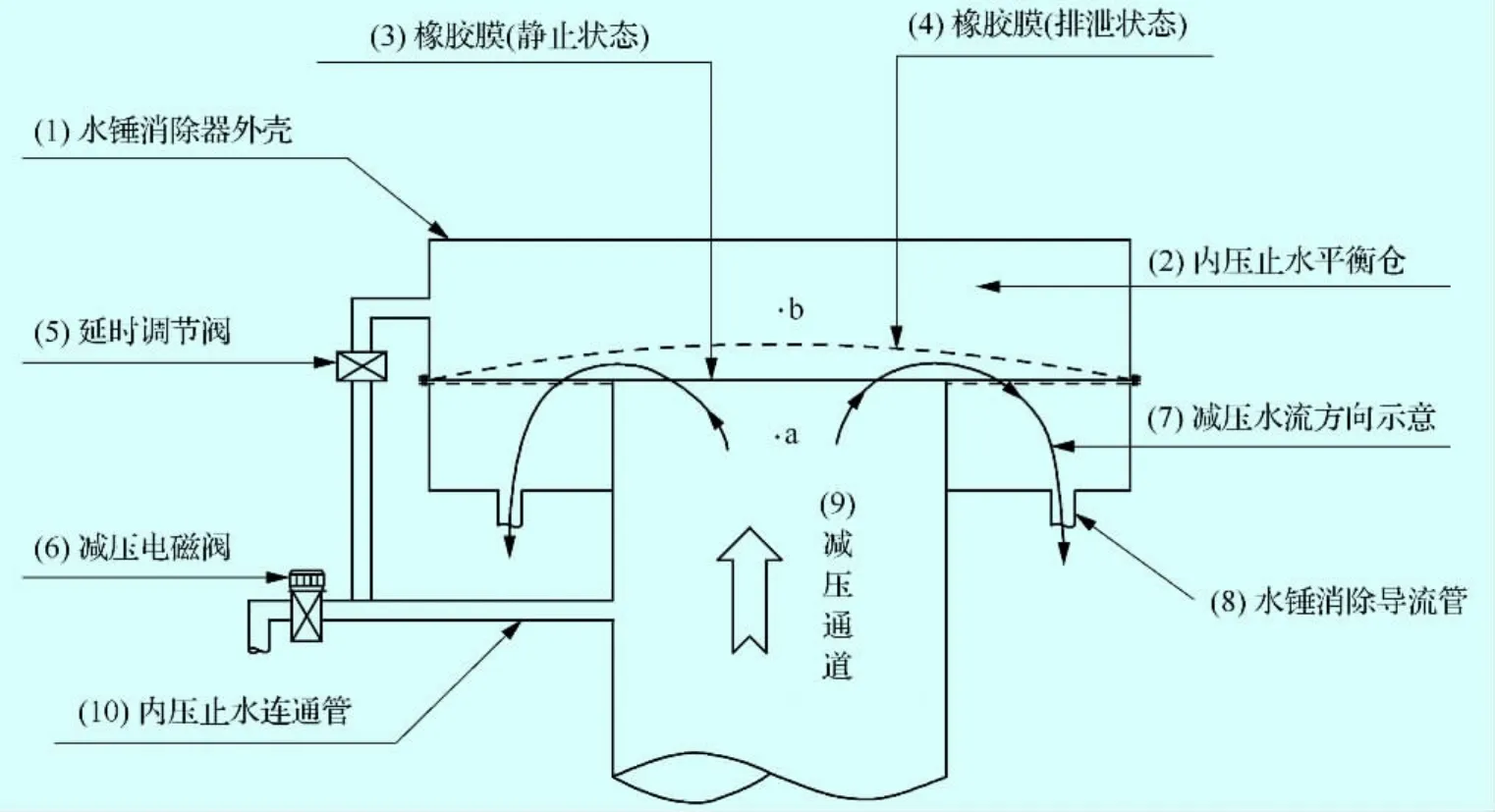

图3 隔离减压站设备与工作原理示意图

3.1.2 管道静水自控分段隔离滞蓄系统设备及工作原理

a.系统主要设备:节制电动阀、减压电磁阀、电接点压力表和电子电路等组成的机电一体化自控系统。

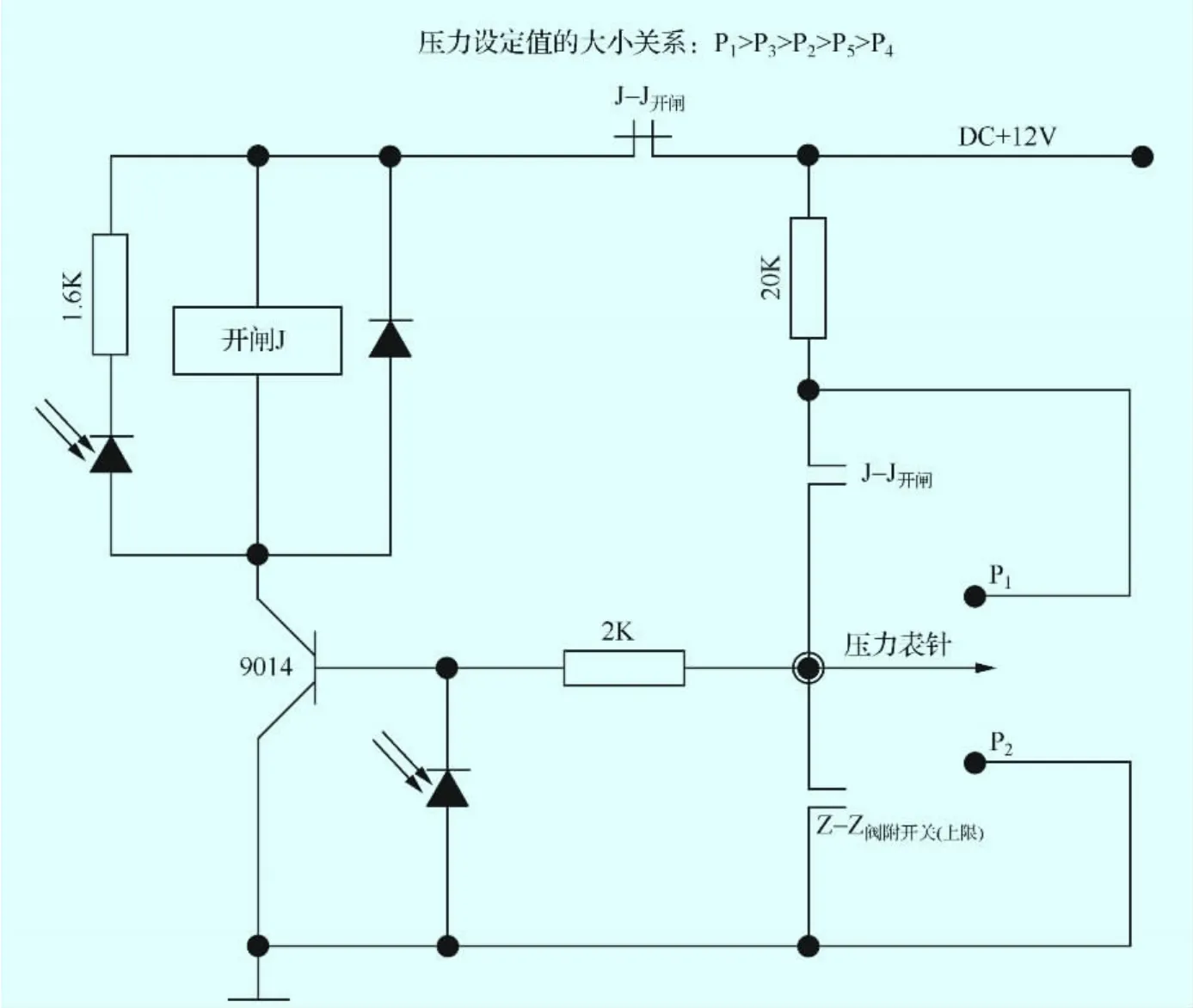

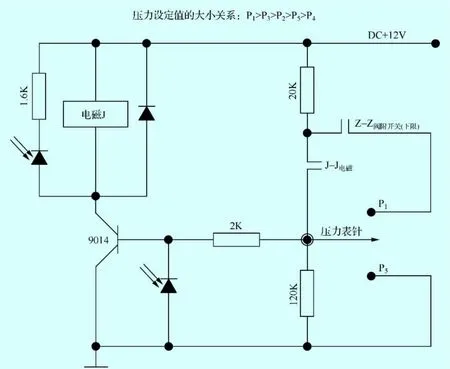

b.控制依据:压力隔离断面正常工作压力+停水增压值。

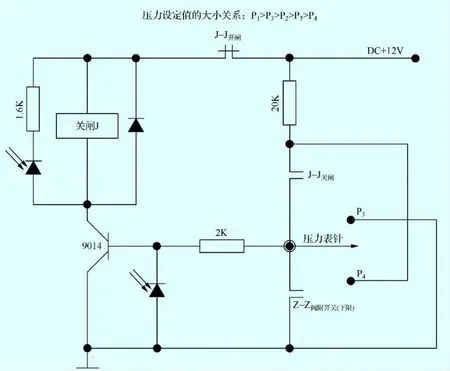

c.控制方法:在管道的若干断面位置,根据管道压力设定情况实行可逆运行的自动化压力隔离和减压。管道沿程各隔离减压站将依据本管段正常工作压力+停水增压值设定本站的最高压力限值。具体做法是:采用由电动阀、电磁阀、电接点压力表和电子电路等组成的机电一体化系统实行自动化控制,当本管段压力达到最高设定压力时,电接点压力表送出信号,开始自动关闭设在主管道上的电动阀以减小流量直至完全关闭。当主管道电动阀完全关闭时,其下游侧的旁通减压电磁阀会自动打开(详见图3),以消除主管道节制电动阀后的压力,确保总静水压力分段隔离的效果。在隔离减压站执行自动关闭主管道电动阀减小流量的过程中,由于流量的减小,管道内水压力下降到低于最高压力限值且高于最低压力限值,处于正常工作压力区间时,主管道节制电动阀将在适当开启度暂停,这时减压电磁阀不会开启。用水单位恢复正常用水后,管道内水压力会降低到正常工作压力区间的最低压力限值,主管道节制电动阀将会自动开启到最大开度。管道沿线各隔离减压站布置情况、主要设备装置和系统自控原理详见:图2、图3、图4、图5、图6、图7。

图4 延时内压平衡水锤消除器工作原理示意图

图5 压力自控电动阀开阀电原理图

图6 压力自控电动阀关阀电原理图

图7 电磁减压阀自控电原理图

3.2 水锤消除与电控减压

3.2.1 水锤消除与电控减压设备

在水库自流供水管道安全运行自动化控制方案中,水锤消除与电控减压是通过电磁阀配合一种内水压力延时平衡止水装置实现的。该装置有两项功能:ⓐ消除水锤避免管道受到水锤波冲击;ⓑ该装置可根据主管道上的节制电动阀启、闭状态和电接点压力表提供的电信号由电磁阀执行管道减压或恢复管道正常输水。原理详见图4。

3.2.2 延时内压平衡水锤消除器水力学依据

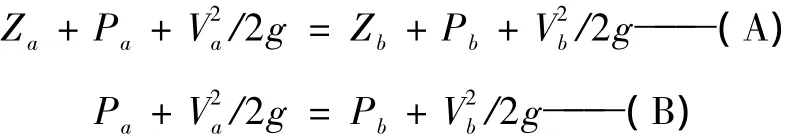

如图4所示,在有压输水管道中,垂直管道轴线的断面上的任意两点a、b的能量总和均符合水能平衡方程的要求,列水能平衡方程如下:

Z——水的位能,P——水的压力势能,V——水的流速(水动能参数)。

3.2.3 理论与实际吻合分析

a.水锤消除器内部任意水质点可以近似地认为在同一断面内。

b.水锤消除器内部a点与b点的位能可以近似地认为相同。

c.根据实际运行的近似理解,(A)式可以简化为(B)式。

3.2.4 水能平衡问题分析

3.2.4.1 水锤消除器静态止水问题

首先假设水锤消除器静态时漏水(如图4所示),则有:Va>0,Vb=0 ,由(B)式可得:Pa=Pb-V2a/2g,即Pa<Pb。以上假设与推理表明:水锤消除器排泄口处只要漏水,平衡仓内b点水压力就大于排泄口处a点水压力,橡胶膜就会向排泄口边沿不停地运动直至与排泄口接触,即到达Va=Vb=0,Pa=Pb的止水状态。其次因为安全减压排泄口横截面积SPX小于平衡仓底的面积 SCD,又因为 Pa=Pb,SPX× Pa< SCD× Pb,即,安全减压排泄口横截面上的总水压力小于平衡仓底上的总水压力。

以上分析得出:水锤消除器静态时不会漏水。

3.2.4.2 水锤消除器水锤消除保障

管道输水过程中(如图4所示),有正水锤产生时,浪压力通过减压通道以相同的压强PL同时作用在排泄口和连通管口上 ,因为排泄口面积SPX远大于连通管口面积 SLT,所以:PL× SPX≫PL× SLT——(C),由连通器原理得:平衡仓内b点处橡胶膜受到的浪压力总和等于连通管口受到的浪压力总和PL×SLT,(C)式表明:橡胶膜两面在一对不平衡力的作用下向着力较小(平衡仓内b点)的方向运动并脱离排泄口边沿,从而实现排泄水锤的功能。水锤波过后管道压力平稳时,依据水锤消除器静态止水分析,水锤消除器将到达新的静态止水。

3.2.4.3 电控减压功能

电控减压是通过电磁减压阀(6)实现的,当控制系统需要减压时,电磁减压阀(6)将根据系统提供的信号自动开启,这时水锤消除器静态止水所述的水锤消除器静态止水平衡(Va=Vb=0,Pa=Pb)被破坏,平衡仓内b点与大气连通,而排泄口a点处却仍然是管道内正常水压力,则有:Pa≫Pb,那么橡胶膜就会向着压力较小(平衡仓内b点)的方向运动并脱离排泄口边沿,从而实现电控减压功能。

3.3 管道气流的处理

在确保驼峰顶端进、排气阀良好的前提下,再在坡度较缓或水平管段上增设一定数量的自动进、排气阀;安装时应注意:①排气阀安装口尽量采用等径三通与主管道连接,然后再使用渐缩变径管与排气阀连接,确保水气充分分离;②尽量使用双口自动进、排气阀,确保管道气流进排畅通。

4 实际应用情况

滕州市马河水库向新源电厂供水管道工程于2002年底建成,自2003年1月至9月试运行期间发现:电厂夜间用水量较小(甚至停水),这样静水压力就会不断增大,致使中下游管道薄弱段经常发生暴管现象,一度造成该管道不能正常运行。

2003年10月,根据供水管道工程需要,在新源供水管道上安装了本课题研究的自动化控制减压系统。该装置能够在管道压力升高到设定值时,自动开闸减压,并发出报警声,管道压力恢复正常后,减压闸自动关闭,报警声停止。日常管理人员反映:安装自动化控制减压系统后,几乎每天夜间都能听到减压报警声,但从未发生过暴管现象,新源供水管道运行安全非常理想。

5 结语

综上所述,本课题研究的最终目标为:ⓐ利用机电一体化自控系统不间断地对供水管道实行实时监控,不失时机地自动调节各管段压力和流量,使长距离、高水头、大流量的大型自流供水管道工程,在用水企业调节用水量或停止用水的过程中,管道水流由动到静自动平滑过渡实现软着陆。各管段压力最终达到:最低压力基本为零、最高压力等于本管段自身高差。自流供水管道工程距离再长、水头再高,它的管材内水压力要求都可以参考相邻两隔离减压站间的高差确定,从而实现管材、管件低压化,最大限度地节约工程投资;ⓑ实现供水工程运行方便。主要表现为:用水企业调节用水量或停止用水时,管道全线隔离减压站都会做出相应调节,使管道全线压力分布较为均匀,有利于延长工程寿命;当管道需要停水维修或检修时,只需排空被维修或检修管段,不需要全线排空管道,这样省时、省水,非常方便;当管道中下游发生意外破裂时,只有本管段的水溢出,不会给附近的农田和村庄造成较大损失。

1 董安建.我国调水工程设计实践与创新[J].中国水利,2010(20).

2 关志诚,陈雷.引调水工程建设与应用技术[J].中国水利,2010(20).