铬冶炼回转窑废气余热发电方案

仝伟峰,黄高泉,彭 岩

(中信重工机械股份有限公司,河南洛阳 471039)

铬冶炼回转窑废气余热发电方案

仝伟峰,黄高泉,彭 岩

(中信重工机械股份有限公司,河南洛阳 471039)

针对铬铁矿氧化焙烧回转窑生产线600℃级废气余热高效回收利用问题,提出了铬冶炼回转窑废气余热发电方案,建立了余热发电装机容量的数学模型,详细分析了年产5万t铬盐焙烧回转窑生产线参数、余热锅炉方案、凝汽式汽轮机选型等,并结合建设工程,分析了铬铁余热发电的经济效益和社会效益.研究结果可为铬铁回转窑余热利用提供借鉴和参考.

氧化焙烧;余热锅炉;余热发电;经济效益;社会效益

铬铁矿氧化无钙焙烧法已是铬盐生产的主要方法[1].无钙焙烧法利用返渣代替含钙填料,大大降低铬渣排放,杜绝高毒铬酸钙的排放.

铬铁矿无钙回转窑焙烧是目前最先进的铬盐生产工艺,铬回收率高,无高毒铬酸钙.但是工艺生产过程中回转窑窑尾排放大量600℃级的中高温废气仍无法高效充分利用,较高品质的能源浪费严重.

目前,铬铁矿无钙焙烧回转窑窑尾排放的废气余热主要用换热器生产热水和吸收式制冷系统的热能供给[2],事实上不符合能源梯级利用原则.笔者针对铬铁矿氧化焙烧回转窑排放的600℃级废气余热高效回收利用问题,提出了铬冶炼回转窑余热发电方案,建立余热发电装机容量的数学模型,为铬铁回转窑余热利用提供借鉴和参考.

1 方案设计

1.1 铬铁生产线改造

铬铁矿氧化焙烧系统窑尾排放大量600℃左右的废气,需经布袋收尘器除尘处理,达标后方可排放,而布袋收尘器的进口废气温度最高不得超过250℃,通常≤200℃.为了对废气进行降温,常用的处理方式是采用空气冷却器强制通风冷却,强制通风需设置风机,风机运行消耗大量电能,增加投资和能耗.

余热回收方案是将空气冷却器换成窑尾余热锅炉,烟气从窑尾厂房经沉降室沉降后进入余热锅炉,在锅炉内换热后,温度降至100℃左右,然后进入窑尾布袋除尘器除尘,再经引风机排入大气.余热锅炉产生的中低压过热蒸汽进入汽轮机做功,推动汽轮发电机组发电.

1.2 废气参数及特征

铬冶炼生产线在生产过程中排放大量的废气余热,中信锦州金属股份有限公司铬冶炼生产线的废热参数见表1.

烟尘特征:粉尘中含有大量高温分解成分,细粉多;粉尘中SiO2玻璃体对滤袋磨损大;粉尘粘性大、剥离性差.

该废气为生产线外排废气,不再回收用于原生产工艺系统.因此,余热锅炉出口废气温度按照100℃左右设计.

表1 铬冶炼生产线的废热参数

1.3 热力参数选择

热力参数的选取,需要综合考虑各种因素.废气余热利用方案热力参数的选取,主要从3方面考虑.一是考虑烟气温度和烟气量.从发电量的最大化考虑,蒸汽参数越高.发电效率越高,但蒸汽的温度受烟气温度的限制,蒸汽压力的提高,则会使余热锅炉排放的废气温度升高,余热锅炉利用的烟气热量下降,因此,热力参数的选取,要考虑发电量的最大化.二是考虑余热锅炉产生的蒸汽与厂区蒸汽管网的匹配.余热锅炉产生的蒸汽既能用于汽轮发电机组发电,又能直接送入厂区蒸汽管网,提供生产工艺用汽,同时也能保证余热锅炉发生小故障需要短时检修的情况下,厂区蒸汽直接进入汽轮机进行发电,避免短时停机.三是考虑发电量的大小,根据初步估算的发电量,尽量选取相近的机组热力参数,便于进行机组改造.

根据生产线排放的烟气参数,余热锅炉蒸汽参数应为次中压以下;厂区蒸汽管网的压力0.8 MPa(表压),温度为280℃;根据烟气的热量,估算发电量在2.6 MW左右,相近型号汽轮发电机组的蒸汽压力1.275~3.43 MPa,温度290~435 ℃.

综合以上因素,本余热发电方案的余热锅炉热力参数选择:蒸汽压力0.9 MPa(表压),蒸汽温度320℃;汽轮发电机组入口蒸汽参数为:蒸汽压力0.8~1.0 MPa(绝压),蒸汽温度280~310 ℃.

1.4 装机容量确定

铬铁矿氧化焙烧生产线窑尾沉降室出口废气可利用余热范围为锅炉废气量:80 000 Nm3/h;进/出口废气温度:600℃/100℃.

烟气具有余热量估算为

式中:Vy为烟气量,m3/h;ty为烟气进口温度,℃;t0为余热锅炉排烟温度,℃;Cy为烟气平均定压比热容,kJ/(m3·℃).

代入数据得到烟气中全部可利用余热量为

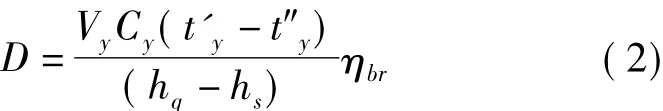

按蒸汽压力1.0 MPa(绝压),给水温度50℃,蒸汽温度320℃,计算的单台锅炉蒸发量,公式为

式中:D为蒸汽量,kg/h;Vy为烟气量,80 000 Nm3/h;Cy为平均定压比热容,1.4 kJ/(m3·℃);t'y为烟气进口温度,600℃;t″为烟气出口温度,100 ℃;hq,hs分别为过热蒸汽与给水的焓,kJ/kg;ηbr为余热锅炉热效率,80%.

由水蒸汽物性软件可得过热蒸汽与给水比焓分别为:hq=3.094 4 MJ/kg,hs=0.210 19 MJ/kg,计算得到蒸发量D=15.5 t/h.

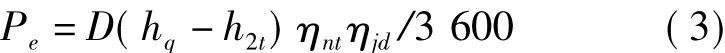

余热蒸汽经凝汽式汽轮机组发出的电功率为

式中:hq为汽轮机组进汽焓,kJ/kg;h2t为汽轮机等熵膨胀至排气压力时的比焓,kJ/kg;ηnt为汽轮机的内效率,取 0. 8;ηjd为机组的电机内效率,取0.95[3].

汽轮机排气压力按0.010 4 MPa,求出该压力下的干度x=0.875时的湿蒸汽焓值为 h2t=2.286 47 MJ/kg,代入数据计算得Pe=2.643 75 MW.

根据计算发电量,考虑废气参数的波动情况,为了保证充分利用废气余热,避免浪费,汽轮发电机组的装机容量应比计算发电量提高10%左右,因此,装机容量选用3 MW,能够满足在各种工况下余热充分利用的需要.

2 设备选型

2.1 余热锅炉方案

根据烟气特点,结合锅炉结构设计,采用耐高温的材料1Cr13做护板,同时在余热锅炉设计时,充分考虑受热面的合理布置,保证锅炉效率.

根据烟尘特点设计可靠的吹灰系统.由于废气粉尘中含有大量高温分解成分,细粉多,且粉尘粘性大,剥离性差,余热锅炉必须考虑除灰措施.粉尘在受热面上粘结,将造成传热系数降低,锅炉吸热量减小,锅炉排烟温度升高,从而造成余热锅炉效率下降.为了保证余热锅炉效率,设计了余热锅炉燃气爆燃清灰装置,该装置将可燃气和空气按一定比例混合,经高能点火点燃,在脉冲发生器内形成可控强度的脉冲,靠动能冲击、声波振荡和热能清洗的综合作用来完成吹灰作业,保证锅炉效率.在每组受热面上布置脉冲发生器,共布置30,其中过热器部位3套,蒸发器部位15套,省煤器部位12套.

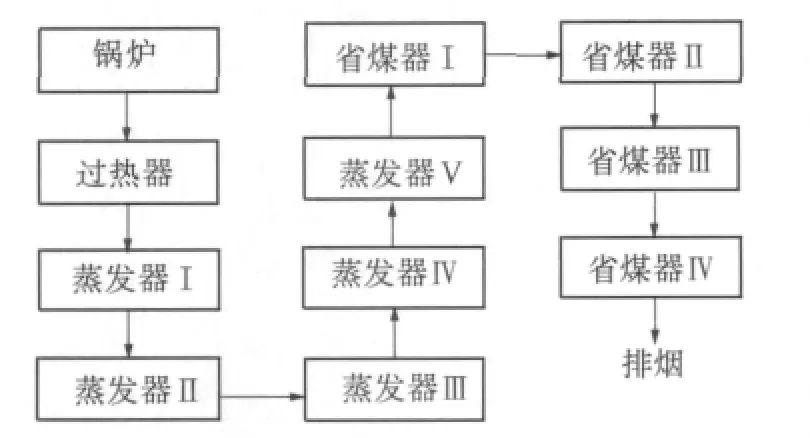

根据现场位置和工艺接口要求,余热锅炉采用倒N型布置.烟气流程如图1所示.

余热锅炉收集的烟气中的灰尘从锅炉下部的3个灰斗中排出.

2.2 汽轮发电机组选型

汽轮发电机组的选型,需要综合考虑.一是工程造价,特别是土建造价,在可能的情况下,尽量减少土建工程量;二是安装工程,根据机组型式,减少现场的安装工程量,这样做既可以减少现场的工程安装时间,又可以保证机组的安装精度;三是设备本体的机构型式,尽量选择结构简单、组装快捷的机组.根据以上考虑,结合选择的热力参数,该工程汽轮发电机组选用组合快装机组.开发了专门用于该余热发电系统的快装凝汽式汽轮发电机组,采用单缸、低压冲动冷凝式结构,结构简单,体积小,重量轻,整体运输,现场安装方便,该机组采用单层布置、单层厂房即能满足机组安装要求.

图1 余热烟气流程

机组参数为额定负荷:3MW;转速:5 600 r/min;主汽门前蒸汽压力:正常 0.8 MPa(绝),最高1.0 MPa(绝);主汽门前蒸汽温度:正常290℃,最高310℃;额定进汽量:20.5 t/h;排气压力:在额定负荷时:0.010 4 MPa(绝).

2.3 配套热力系统

根据主机设备的配置,相应配置了蒸汽系统、射水抽气系统、凝结水系统、除氧系统、化学水处理系统、循环水系统等.

3 效益分析

装机容量3 MW,计算发电功率2.64 MW,年运转时间为7 200 h,年发电量1 900×104kW·h,年供电量1 748×104kW·h.

项目总投资2 200万元(贷款1 490万元),其中项目建设投资2 130万元,建设期利息46万元,流动资金24万元.

1)经济效益.电费按照0.51元/(kW·h)(不含税).考虑人员工资及福利费、修理费、折旧费、还款利息及其他费用,平均发电成本费用为0.2元/(kW·h).则项目生产经营期内平均年利润总额为573.8万元,平均年净利润为430.35万元,5 a即可收回投资.

2)社会效益.按照年供电量1 748×104kW·h,2011年全国6 000 kW以上电厂平均供电标准煤耗333 g/(kW·h)进行计算,废气余热所发电量相当于每年节省标准煤约5 820 t,每年减少二氧化碳排放量约14 360 t,每年可减少二氧化硫排放量约190 t,每年减少NOx排放量约44 t.

[1]李小斌,齐天贵.铬铁矿氧化焙烧动力学[J].中国有色金属学报,2010,20(9):1822 -1828.

[2]万航,李进.铁合金生产中的节能——余热利用[J].甘肃冶金,2009,31(5):120 -124.

[3]李盼,李亚光.金属镁冶炼中的高温废气余热回收[J].能源技术,2007,28(5):304 -306.

[4]张健敏,于海.有色冶金烟气余热回收利用[J].冶金能源,2011,30(2):59 -64.

Power Generation Program on the Waste Gas Afterheat of Chromate Smelting Rotary Kiln

TONG Wei-feng,HUANG Gao-quan,PENG Yan

(CITIC Heavy Industry Machinery Co.Ltd.,Luoyang 471039,China)

In order to efficiently recycle the waste heat of 600℃ exhaust gas in chromate oxidizing roasting rotary kiln,a power generation program on the waste gas afterheat of chromate smelting rotary kiln was proposed,and an installed capacity mathematical model of waste heat power generation was built.In the paper,the parameters of roasting rotary kiln production line,waste heat boiler program and the selection of steam turbine which could produce 50 000 tons chromate annually were analyzed.According to the construction project,the economic and social benefits of power generation by waste heat of the chromate smelting rotary kiln were also analyzed.The results can provide a reference for the waste heat recovery of chromate rotary kiln.

oxidizing roast;waste heat boiler;power generation by waste heat;economic benefit;social benefit

1002-5634(2012)03-0066-03

2012-03-18

国家科技支撑计划项目(2011BAA05B03).

仝伟峰(1969—),男,河南新安人,高级工程师,主要从事电站设计及余热利用技术等方面的研究.

(责任编辑:杜明侠)