抽吸气对高负荷跨声双级风扇裕度影响的数值研究

白 尨,金海良,金东海,桂幸民

(北京航空航天大学能源与动力工程学院,北京100191)

1 引言

目前,风扇/压气机正朝着高通流、高负荷和高效率方向发展。而高负荷叶片设计的难点在于,吸力面边界层内低动能流体,在叶片流道中较强逆压梯度作用下,易于从壁面分离,进而导致流道堵塞、损失增加、稳定裕度下降。因此,在深入研究风扇/压气机流道内复杂流场结构的基础上,采取适当措施控制流动分离,使压气机在较高负荷水平下保持较高的效率和较宽广的稳定工作范围,已成为叶轮机械气体动力学研究的一个重要方向。文献[1]、[2]的研究表明,采用边界层抽吸气可将边界层分离处的分离流引出,进而降低损失,保证静子出口流场更加均匀,从而提高压气机性能。

1997年,Kerrebrock首先提出了吸附式压气机概念,并通过在跨声速压气机叶片吸力面上激波发生处进行的吸气实验,提出了利用边界层吸气来控制分离的基本思想[3]。此后的众多数值和实验研究表明,吸附式风扇/压气机可提高级压比,改善压气机工作稳定性或适用性[4],避免高、低周疲劳[5],以及降低噪声[6]等。国内王仲奇院士带领的课题小组也对吸气式扩压叶栅进行了系统研究[7]。另外,人们还在转子抽气、级间抽气[8]和对转吸附式压气机方面开展了相关研究[9]。本课题组陈迪研究了抽吸气对扩压叶栅攻角范围和跨声单级风扇转子稳定裕度的影响[10]。

本文以本课题组研究人员自主研发的某高负荷跨声双级风扇[11]的设计初型为研究对象。该风扇初型的第一级静子叶片为直叶片,但由于该风扇负荷较高,第一级静子流动分离较大,导致该风扇初型稳定裕度过低(仅为3.66%)。采用在第一级静子叶片吸力面径向开缝抽气的方案对其进行改进设计,研究抽吸气技术对多级风扇三维流动及其稳定裕度的影响,探明抽吸机理;观察缝隙位置及宽度对抽吸气效果的影响,分析抽吸气对风扇各级的影响,为更高性能的风扇/压气机设计提供思路和途径。

2 数值模拟条件

该高负荷跨声双级风扇(如图1)由第一级转子R1(19片)、第一级静子S1(34片)、第二级转子R2(41片)、第二级静子S2(44片)及支板ST(4片)组成。在第一级静子叶片吸力面径向开缝进行抽吸气,缝隙的几何操作在UG软件中完成。计算过程中,为精确模拟抽吸气对整级性能的影响,采取整级计算。

计算网格由NUMECA软件包的AUTOGRID模块生成,单通道网格总数1 208 889。为正确捕捉边界层流动,固壁面第一层网格节点处严格保证y+在1~10范围内;利用分块网格操作,在主流区与抽吸缝的交接区三个方向上进行局部加密。同时,将UG软件中生成的叶片吸力面所开缝隙导入IGG,再对缝隙部分网格进行手动生成,网格数为33×81×33(周向×展向×流向)。缝隙入口与主流区吸力面固壁采用完全非匹配方式连接。图2为第一级静子与缝隙的网格示意图。

采用Spalart-Allmaras湍流模型计算特性曲线。边界条件设置为:进口给定总压、总温和采取轴向进气;出口给定轮毂半径处的静压,其它径向压力由径向平衡方程插值得到;固壁采用绝热无滑移条件;抽气模块出口给定平均静压。因此,主流区静压和缝隙出口静压决定抽吸流量。

3 计算结果分析

3.1 缝隙位置对抽吸效果的影响

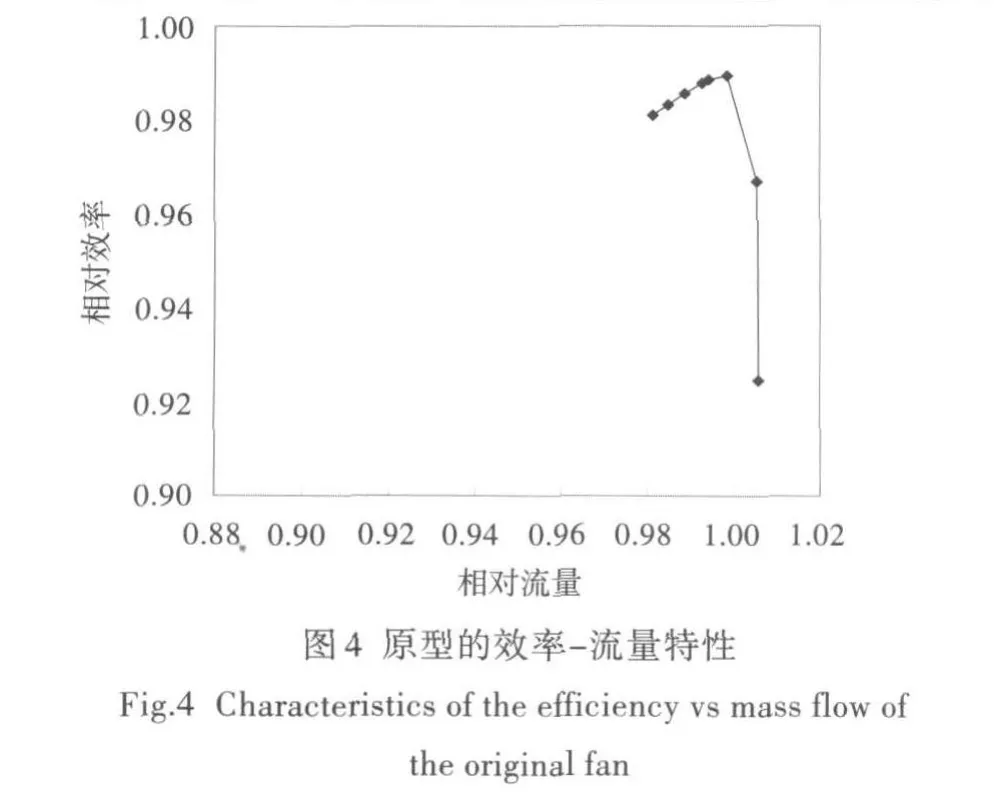

首先对该高负荷跨声双级风扇进行数值研究,其特性线如图3和图4(本文所有特性线均以设计流量、效率、压比作参考得到的相对值表示)。从图中可以看出,原型风扇的稳定裕度很低,经计算仅为3.66%。为改善该风扇性能,拓宽其稳定工作范围,应用抽吸气技术对其进行改进设计,同时研究缝隙位置对抽吸气效果的影响。

分别在该风扇第一级静子的吸力面相对弦长24%、44%、75%、85%处开缝抽吸气(四种吸气方案分别以A、B、C、D表示),缝隙长40.0 mm,缝隙出口宽3.0 mm,缝隙出口背压在各个工况下保持101 325 Pa不变,几何示意图见图5。

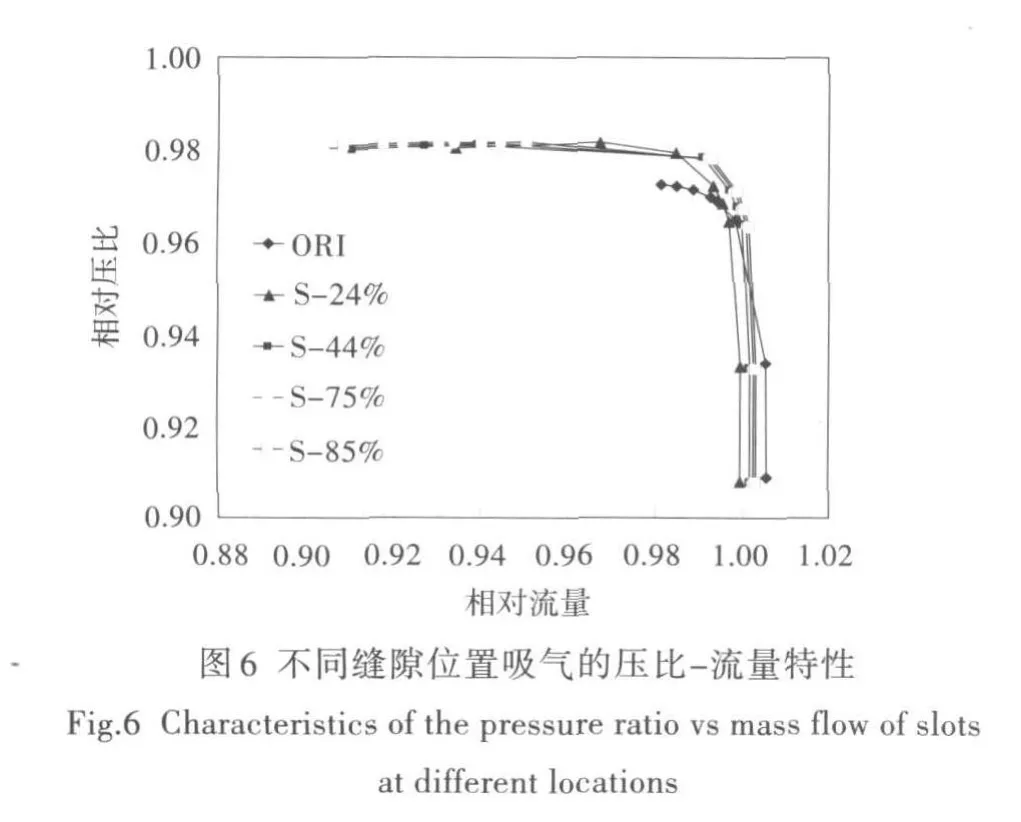

图6、图7分别为不同弦向位置开缝抽气方案的压比-流量特性图与效率-流量特性图(图中ORI代表原型,S代表抽吸气,下同)。从图中可以看出,该风扇采用抽吸气技术后,压比在各个流量下都有提高,不过风扇效率略有下降。

图8比较了不同吸气位置的吸气量和风扇的稳定裕度。从图中看,吸气量随着吸气位置的后移而逐渐增加;风扇的稳定裕度随着吸气位置的后移先增大后减小,在叶片相对弦长75%抽吸气时得到最大值15.34%。

图9为原型和四种弦向位置开缝抽吸气方案,在工作点下风扇第一级静子和第二级转子参数的展向分布图(横坐标为展向参数以原型工作点展向参数作参考得到的相对值表示,下同)。从图9(a)中看,四种吸气方案都能很好地改善S1根部流动,提高其总压恢复系数;其中C方案和D方案的总压恢复系数分布几乎重合,吸气效果最好;A方案的抽吸气效果在四种抽气方案中最差。从图9(b)、图9(c)可以看出,四种吸气方案的第二级转子的压比和效率的展向分布相对原型变差。这主要是由于第一级静子进行抽吸气,其出口流量、攻角等会发生变化,从而造成风扇各级不匹配。边界层抽吸气技术能很好地改善当前级(S1)的性能,但考虑到风扇整体性能,其它级需重新设计。

图10示出了原型和不同弦向位置开缝吸气方案在工作点下S1吸力面的极限流线。与原型的流动相比,四种吸气方案都能吸走叶片表面的分离流,使附面层分离得到延缓甚至消除,缝隙之后的根部流动得到明显改善。四种方案中,C、D方案的效果最好,几乎消除了边界层分离;而A、B两种方案,因其位置相对靠前,已得到改善的流动再次分离,但相

图12、图13分别为不同缝隙宽度吸气模型的压比-流量特性图和效率-流量特性图。从图中看,相比原型风扇,采用抽吸气技术后,风扇的压比在各个流量下都有所提高,但效率略有下降。对于原型,流动还是得到一定改善。

3.2 缝隙宽度对抽吸效果的影响

为考察不同缝隙宽度吸气对流场结构的影响,本文在该风扇第一级静子吸力面相对弦长75%处吸气,缝隙长40.0 mm,缝隙出口背压在各个工况下保持101 325 Pa不变,缝隙出口宽度分别为1.5 mm、1.8 mm和3.0 mm(分别用E、F、G表示),其几何示意图见图11。

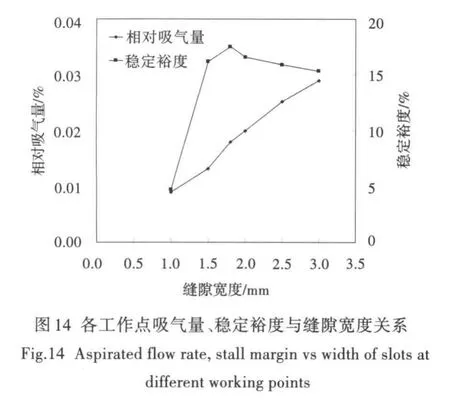

图14比较了不同缝隙宽度吸气量和风扇的稳定裕度。从图中看,在相同开缝位置,随着缝隙宽度的增加,吸气量增加,但稳定裕度先增大后减小。当缝隙宽1.8 mm时,稳定裕度达到最高点17.53%。因此,采用边界层抽吸气技术时,缝隙宽度存在最佳值。

图15为原型和三种缝隙出口宽度抽吸气方案,在工作点下风扇第一级静子和第二级转子参数的展向分布图。从图15(a)中可看出,应用抽吸气技术能很好地改善S1根部流动,提高其总压恢复系数。三种缝隙宽度抽气方案中,G方案抽吸气效果最好,E方案的效果最差。从图15(b)、图15(c)中看,相对于原型,三种抽气方案的第二级转子的压比和效率的展向分布变差。这主要是由于多级风扇存在级间匹配问题,虽然S1的性能得到了改善,但影响了其它级的性能,风扇各级需进行匹配设计。

图16示出了原型和三种宽度缝隙吸气方案在工作点下S1吸力面的极限流线。与原型的流动相比,G方案几乎消除了叶片吸力面的分离,缝隙之后的根部流动得到明显改善;E方案和F方案抽吸气延缓了边界层的分离,有助于提高S1的总压恢复系数。

4 结论

(1)在叶片吸力面开缝进行边界层抽气,可延缓边界层分离,有效拓展其稳定工作范围。由数值计算可知,在叶片吸力面开缝抽气,该高负荷跨声双级风扇稳定裕度可提高13.87%。

(2)相同缝隙宽度,缝隙弦向位置越靠后,吸气量越大,稳定裕度先增大后减小。本文算例中,风扇稳定裕度在相对弦长75%处得到最大值15.34%。

(3)相同开缝位置,缝隙宽度越大,对当前级的改善效果越明显,但相应地增大了吸气量,从而增大了对其它级的影响。综合考虑,在相对弦长75%处抽吸气、缝隙宽1.8 mm时,该风扇的稳定裕度最大,为17.53%。

(4)边界层抽吸气技术对多级风扇/压气机稳定裕度的影响,既要考虑对当前级性能的影响,也要兼顾风扇各级之间的合理匹配。

(5)风扇/压气机设计中应用抽吸气技术,须针对其内部不同的流动情况,综合考虑以上各种因素的影响。

[1]Steinert W,Eisenberg B.Design and Testing of a Con⁃trolled Diffusion Airfoil Cascade for Industrial Axial Flow Compressor Application[J].Journal of Turbomachinery,1991,113:583—590.

[2]Vandeputte T W.Effects of Flow Control on the Aerody⁃namics of a Tandem Inlet Guide Vane[D].Virginia:Virgin⁃ia Polytechnic Institute and State University,2000.

[3]Kerrebrock J L.The prospects for Aspirated Compressors[R].AIAA 2000-2472,2000.

[4]Merchant A A,Kerrebrock J L,Adamczyk J J,et al.Exper⁃imental Investigation of a High Pressure Ratio Aspirated Fan Stage[R].ASME GT2004-53679,2004.

[5]Bailie S T,Burdisso R A,Ng W F.Wake Filling and Re⁃duction of Rotor HCF Using Stator Trailing Edge Blowing[R].AIAA 2000-3101,2000.

[6]Rao N M,Feng J W,Burdisso R A.Active Flow Control to Reduce Fan Blade Vibration and Noise[R].AIAA 99-1806,1999.

[7]王松涛,羌晓青,冯国泰,等.高负荷、低反动度、吸附式轴流压气机[C]//.2006中国工程热物理学会热机气动力学学术会议论文集.中国工程热物理学会,2006.

[8]邓 皞,顾春伟,薛耀华,等.压气机级间抽气的数值模拟[C]//.2006中国工程热物理学会热机气动力学学术会议论文集.中国工程热物理学会,2006.

[9]Merchant A A,Kerrebrock J L,Epstein A H.Compressors with Aspirated Flow Control and Counter-Rotation[R].AIAA 2004-2514,2004.

[10]陈 迪,桂幸民.静叶吸气对某轴流压气机裕度的影响[J].航空动力学报,2008,23(3):527—533.

[11]Jin H L,Jin D H,Zhu F,et al.Design of Highly Loaded Transonic Two-Stage Fan Using Swept and Bowed Blading[R].ASME GT2011-45988,2011.