可调静子叶片机匣间隙对轴流压气机性能的影响

蒋志军,兰发祥

可调静子叶片机匣间隙对轴流压气机性能的影响

蒋志军,兰发祥

(中国燃气涡轮研究院,四川成都610500)

多级轴流压气机多采用可调静子调节压气机中低转速性能。由于转动需要,静子叶片与流道间必然存在径向间隙,使得流场中额外引入端壁间隙流。利用CFD软件,研究了可调静子径向间隙对多级轴流压气机性能的影响。相关三维粘性数值仿真结果表明:高精度的CFD分析中,间隙影响不可忽略;可调静子转轴的优化设计,可有效减小间隙对压气机性能的影响。

轴流压气机;可调静子;CFD;间隙;HPC

1 引言

在航空发动机高压压气机中使用可调静子结构,按适当的控制规律控制静子的安装角,可有效提高高压压气机在中低转速下的性能[1]。然而,可调静子叶片的引入带来了新的端壁间隙流。受流道曲率的影响,为保证静子叶片转动,静子叶片与流道壁面间必然存在一定量值的间隙,否则静子叶片会因干涉而不能转动。一般而言,流道曲率越大、直径越小,预留间隙就越大。

常规轴流高压压气机,一般都将进口2或3级静子设计为可调。从流道形式上可知,可调静子叶片大曲率流道常出现在进口导叶上,因为现代发动机为追求高推重比,中介机匣多采用大曲率设计,而进口导叶多紧靠中介机匣,故其机匣曲率相对也较大。另一方面,气流通过进口导叶后直接作用在第一级转子叶片上,该叶片在整个压气机中叶尖切线速度最高、气流相对马赫数最大,上游流场变化对转子工作的影响也最大。考虑到进口导叶机匣间隙对压气机流场的影响,明显大于其它可调静子间隙,本文采用三维数值模拟方法,分析了几种不同结构形式可调进口导叶间隙对压气机性能的影响,并在此基础上提出一种优化可调静子间隙的设计方法。

2 算例概述

以进口导叶可调的某五级轴流压气机为例进行分析研究。该压气机具有结构尺寸小、叶片径向间隙相对叶高比例大、叶片间隙对压气机性能影响大的特点。计算中考虑的间隙,包括转子叶尖径向间隙及进口可调导叶的根、尖间隙,其中转子叶尖径向间隙按相对叶高的0.75%给定。由于常规可调静子结构设计(如图1(a)),会在静子根、尖部都形成径向间隙,且考虑到算例压气机的流道径向直径小、叶片调节角度大等因素,为转动预留的间隙较大,计算中给定为0.5 mm。文中分析了两种结构形式的可调静子叶片。传统结构形式下,静子叶片的根尖区域工作时有4个间隙。图1(b)为优化后的结构形式,这种结构通过旋转凸台(转轴)前移,使叶片前缘间隙消失,工作时只存在叶片尾缘的2个间隙。

网格划分选用Numeca的CFD软件包IGG/Au⁃toGrid软件。使用AutoGrid模块对除可调导叶外的叶片排进行网格划分,使用IGG模块对可调导叶进行手动网格划分。IGG划分网格时,导叶的几何模型和通道边界从AutoGrid模块中导入,由此保证叶片几何的准确性及通道边界与其它叶片通道边界的匹配性。与转子径向间隙的网格划分不同,可调静子间隙的网格处理相对复杂。考虑到现有CFD软件对细微结构求解多存在失真度高的问题,同时也为了降低网格划分难度,在网格划分中忽略叶片上的退刀槽结构。另一方面,由于叶片相对较薄,将旋转凸台与叶片的圆弧型相贯线处理成直线。叶片排的网格拓扑类型使用带O网的H-O-H型[2],参照其余叶片排网格的网格参数。根据流动雷诺数,为满足网格求解的Yplus原则,所有叶片排网格近壁面的第一层网格的尺度为0.003 mm,并保证生成网格的质量满足要求[3]。

图1 可调静子叶片Fig.1 Variable stator vane

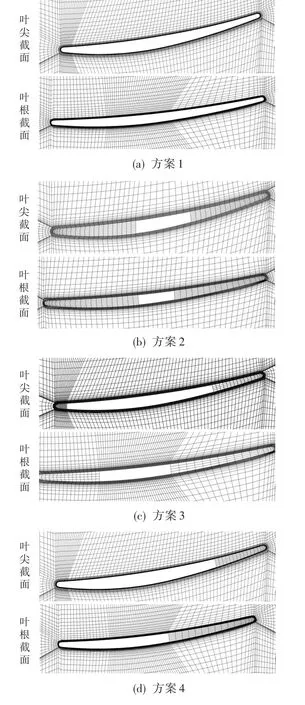

为校准CFD软件的计算精度,同时分析、比较不同调节结构设计对性能的影响,共进行了4种导叶间隙方案(如图2所示)的计算分析。方案1不考虑进口导叶间隙;方案2考虑小旋转凸台设计间隙(该尺寸为试验压气机实际旋转凸台尺寸),该旋转凸台前后间隙的弦向长度都比较大;方案3考虑大旋转凸台间隙,由于旋转凸台直径变大,凸台前后间隙的弦向长度都有明显的减小;方案4是在大旋转凸台的基础上将叶片转轴适当前移,使得旋转凸台正好包覆叶片前缘,该设计的最大特点是凸台前间隙消除,凸台后间隙弦向长度有所增加。其中,方案1、2着眼于比较不同间隙计算处理对计算结果的影响,以及通过与试验结果的对比来校准计算的精度;方案3分析凸台大小对压气机性能的影响;方案4着眼于验证优化间隙设计的实际效果。

3 三维仿真计算

三维计算采用Numeca的CFD软件包FINE/Tur⁃bo。计算模式选用定常模式,利用Spalart-Allmaras湍流模型下的三维粘性湍流Navier-Stokes方程求解。转、静子交接面边界设定使用基于线性欧拉方程特性分析的一维无反射边界条件。

网格规模约为580万,3层多重网格,Yplus值约为8,满足湍流模型要求。计算边界条件采用进口为总温、总压,出口为静压的设定方法。计算收敛判定标准:进出口界面流量保持恒定或进出口流量差在1%以内,且计算残差水平保持稳定。在非设计点特性计算中,近喘点进出口流量差最大达到1.9%。喘点判定方法:按每次500 Pa的增量增加出口静压,直到计算发散,将发散前的一点作为喘点[4,5]。

4 计算结果及分析

图2 间隙方案示意图Fig.2 Clearance configurations

方案1与试验结果的对比(见图3)表明,该方案的数值分析具有较高的计算精度。方案1的计算流量较试验值约大1.8%,最高效率和试验值大致相当,堵点和喘点的效率比试验值误差略大,其中堵点高1.7%,喘点高1.3%。计算压比裕度为21.5%,试验压比裕度24.2%。总体上看,利用CFD软件,可较为准确地模拟该压气机设计转速下的性能,满足工程计算分析的精度要求。

方案2的计算结果表明,计算结果和试验结果间的差异进一步缩小,计算流量与试验流量差缩小到约1.0%,计算最高效率同试验最高效率更为接近,堵点、喘点效率差分别缩小到1.2%和0.6%。

图3 各方案计算结果对比Fig.3 Comparison of CFD result

方案2和方案1计算结果对比表明:考虑静子根尖间隙后,由于间隙的存在使得间隙附近的流动分离加剧。本例中,在相关位置出现了脱离叶片表面的分离泡(图4),间隙的引入对整机性能影响明显,计算流量减小0.8%,除最高效率基本保持不变外,设计转速特性线上的效率最大降低0.7%,喘点压比略有提高。对于以上计算结果,可从以下两方面进行分析,一方面,不考虑静叶间隙,使得导向叶片的叶型损失偏小,从而在一定程度上造成方案1的计算效率比方案2的高;另一方面,不考虑静叶间隙,使得叶片根、尖端壁区没有由间隙形成的堵塞效应,第一级转子叶片的当地流量系数减小。同时,由于导叶间隙的存在,使得气流在叶片尾缘间隙出口形成额外的耗散涡(图4),导致第一级转子叶片的进口气流预旋减小。第一级转子根部区域,由于粘性的影响,近内流道壁面气流轴向流速很小,从而造成气流实际工作攻角很大。当进口导叶的预旋减小时,第一级转子攻角会进一步增大。转子攻角增大的直接后果就是转子分离加剧,槽道实际流通面积减少,即流量减少。方案2的喘点压比点略高于方案1及方案2的流量比方案1的小都印证了这一判断。

方案3的结果表明,由于大旋转凸台的使用,静

图4 导叶0.5%叶高马赫数等值线图Fig.4 Mach number isolines at 0.5%span of guide vane

叶根尖间隙涡的产生和剥离都要早于方案2,间隙流的发展和影响范围明显大于方案2,使得压气机的性能进一步衰减。具体表现为,设计点性能和原始大小旋转凸台结构设计点性能相比,计算流量减小0.6%,效率降低0.3%。特性裕度方面,计算压比裕度减小到18.5%,最高效率、压比也略有降低。

方案4的计算性能明显优于方案2、3的性能,但与方案1相比,差异很小,只是计算流量略小了0.1%,计算效率、计算压比裕度和计算最高效率几乎都一样。该方案叶片根、尖在凸台前没有间隙,旋转凸台后有比试验压气机略长的间隙,但计算结果却与不考虑静子叶片间隙的计算结果相当,这表明可调静子叶片径向间隙对压气机性能的影响主要由其旋转凸台前的间隙造成,旋转凸台后的间隙对性能的影响相对较小。方案3的低计算性能进一步说明,凸台前缘间隙的弦向长度(即凸台弦向前缘距叶片前缘的距离)对性能的影响起主要作用。使用传统的可调静子结构设计,旋转凸台的位置和大小存在一个优化选取的问题。使用旋转凸台遮盖叶片消除静子前缘间隙的设计,可有效控制甚至消除静子间隙对压气机性能的影响。

5 结论

(1)可调静子根尖径向间隙的存在会使压气机性能发生一定的衰减,高精度的CFD模拟分析中应考虑该间隙结构,以提高CFD分析的精度。

(2)传统可调静子结构设计中,旋转凸台的位置及大小存在优化设计问题,调整旋转凸台设计,可有效控制静子间隙对压气机性能的衰减。

(3)使用旋转凸台遮盖叶片前缘的优化结构设计,可有效控制甚至消除静子间隙对压气机性能的衰减,具有较大的工程实用价值。

[1]彭泽琰,杜声同,郭秉衡.航空燃气轮机原理[M].北京:国防工业出版社,2008.

[2]Denton J D.Loss Mechanism in Turbomachines[R].ASME 93-GT-435,1993.

[3]Horlock J J.The Determination of End-Wall Blockage in Axial Compressor:A Comparison between Various Ap⁃proaches[J].ASME Journal of Turbomachinery,2000,122:218—224.

[4]Adamczyk J J.Aerodynamic Analysis of Multistage Tur⁃bomachinery Flows in Support of Aerodynamic Design[J]. ASME Journal of Turbomachinery,2000,122:189—217.

[5]Ribi B,Meyer M P.Influence of a Gap between Casing and Variable Stator Blade on Axial Compressor Perfor⁃mance[R].ASME GT2008-50301,2008.

Effects of Clearance between Casing and Variable Stator Vane on Axial Compressor Performance

JIANG Zhi-jun,LAN Fa-xiang

(China Gas Turbine Establishment,Chengdu 610500,China)

Variable stator vanes are used for regulating the characters of multi-stage axial compressor.It should have additional clearance flows between vane and casing for rotating requirements.The effects of clear⁃ance between casing and variable stator vane on multi-stage axial compressor performance are investigated by employing the CFD software.The relevant 3D viscous flow calculations show that the influence of clearance be⁃tween casing and variable stator vane can’t be neglected in precise CFD analysis.And the influence can be weakened by optimum design of stator rotating shafts.

axial compressor;variable stator;CFD;clearance;HPC

V231.3

A

1672-2620(2012)02-0021-03

2011-05-18;

2012-02-23

蒋志军(1980-),男,四川安岳人,高级工程师,主要从事航空发动机压气机气动设计工作。