叶尖间隙对涡轮性能影响的计算与试验研究

张剑

叶尖间隙对涡轮性能影响的计算与试验研究

张剑1,2

(1.南京航空航天大学能源与动力学院,江苏南京210016;2.中国燃气涡轮研究院,四川成都610500)

采用电容型叶尖间隙测量系统,在国内首次对单级涡轮级性能试验状态下的转子叶尖间隙进行了实时测量,并利用获得的叶尖间隙热态试验数据,完善了涡轮转子叶尖间隙计算方法。同时,开展了变叶尖间隙的涡轮级性能试验,总结了叶尖间隙对涡轮性能的影响规律。另外,还对试验方案进行了数值模拟,并与试验结果进行对比分析,进一步研究了叶尖间隙对涡轮性能的影响。结果表明,电容型叶尖间隙测量系统具有较高的准确性,利用该系统有助于掌握叶尖间隙真实变化规律,提高试验安全;通过对叶尖间隙实时测量,可正确评估涡轮性能随叶尖间隙的变化规律,具有较高的工程应用价值。

涡轮部件;叶尖间隙;动态测量;性能试验;数值模拟

1 引言

航空发动机涡轮转子叶尖间隙对发动机效率有着重要影响。为提高发动机性能,转子叶尖与机匣间的径向间隙应尽可能小,以减少因工作介质泄漏造成的损失;但间隙又不能太小,否则将可能产生叶尖与机匣碰磨,导致零部件损坏,影响发动机安全。径向间隙过大会使效率降低,涡轮前温度升高。据文献[1]介绍,叶尖间隙每增加叶片高度的1.0%,涡轮部件效率约降低1.5%,耗油率及全寿命费用相应增加。总之,间隙过大或过小对发动机都不利。

在设计中控制最佳间隙,对提高发动机性能、保证飞行安全尤为重要。而合理设计间隙,关键在于了解并掌握其变化规律。因此,在发动机研制过程中,通过对间隙进行实测,得到间隙随不同转速及状态的变化规律,并验证理论计算的合理性,这对优化设计、保证试车试验安全具有实际的工程应用价值。

以往的发动机部件及整机试验,是在装配涡轮转子时获取冷态叶尖间隙,再通过理论计算获得工作间隙。不过理论计算目前尚难以准确预测间隙,只有通过试验测量才能获知其真实变化。

本文对某涡轮级性能试验状态下的叶尖间隙进行了实时测量,与理论计算进行了比较,录取了涡轮性能随叶尖间隙的变化曲线,并通过数值模拟与试验性能参数进行了比较,总结了涡轮叶尖间隙对性能的影响规律。

2 涡轮叶尖间隙动态测量

航空发动机径向间隙测量,特别是高压涡轮间隙测量,由于温度高、压力大,一直属于世界性难题。国外一些航空发动机公司和研究机构为达到测试、控制间隙的目的,不断开发、完善间隙测试技术和测试手段,其中比较成熟的有探针测量法、电涡流法、电容法、高能X射线法等间隙测量方法,并在转子叶尖间隙测试应用上积累了大量的实测数据,掌握了叶尖间隙的变化规律。

2.1 测量方法

中国燃气涡轮研究院利用引进的电容型叶尖间隙测量系统(CAPLONG),在国内首次对涡轮转子叶尖间隙进行了实时测量。CAPLONG的基本原理是基于探头端面与转子叶尖所形成的电容变化进行间隙测量。安装在机匣上的探头可认为是平行板电容器的一个电极,转子叶尖是电容器的另一个电极,忽略边缘影响,介质的相对介电常数通过试验验证,当探针和叶片尺寸保持不变时,电容值仅为叶尖间隙值的函数。

电容与叶尖间隙的关系[2]可表示为:

则有:

式中:εr为电极间介质的相对介电常数,ε0为真空的介电常数,A为探头端面和转子叶尖相对投影面积,dc为叶尖间隙,ds为发动机机匣涂层内壁与探针端面的距离。

采用四支探头沿周向均布的方式进行实时测量。图1为电容型涡轮叶尖间隙探针实物图,图2为探针周向布置示意图。

2.2 测量结果分析

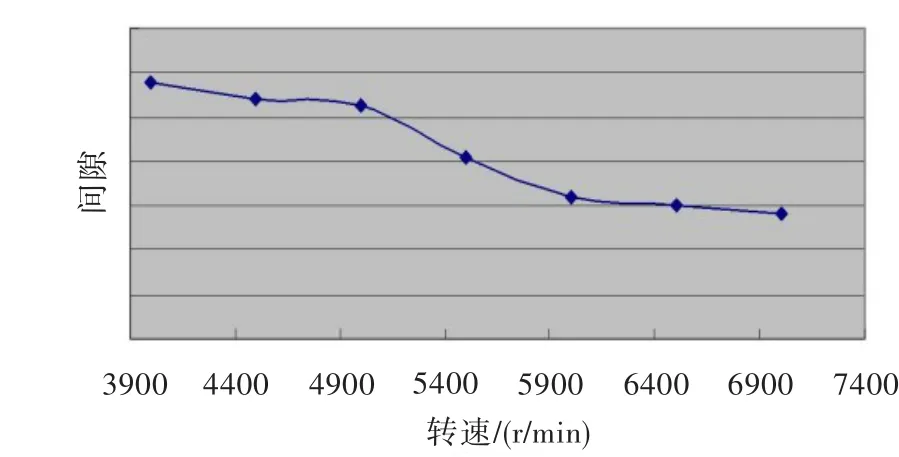

图3为进口总温不变时涡轮转子叶尖间隙随转速的变化曲线。随着转子转速的增加,叶片受到的离心拉伸应力逐渐增加,叶尖间隙逐渐减小。在该试验范围内,叶尖间隙随转速的变化可近似表示为三段线性变化的直线。

图1 涡轮叶尖间隙探针实物Fig.1 Tip clearance probe of turbine blade

图2 叶尖间隙探头安装示意图Fig.2 Tip clearance probe fixing

图3 平均叶尖间隙随转子转速的变化曲线Fig.3 Variety of averaged tip clearance along with rotor speed

图4为涡轮转子叶尖间隙在设计物理转速下随时间的变化曲线。从图中可以看出,四支探针测量得到的叶尖间隙基本一致,叶尖间隙随时间变化比较均匀。测量得到的转子叶尖间隙为0.545 mm,表明该涡轮转子同轴度非常好。

通过叶尖间隙的实时测量,获取了试验状态下的涡轮转子叶尖间隙准确数据,同时在国内首次测量了涡轮机匣壁面温度。根据装配叶尖间隙、试验状态和机匣壁面温度,可计算出转子叶尖伸长量、外环伸长量,则叶尖间隙可由下式计算:

图4 转子叶尖间隙随时间变化曲线Fig.4 Variety of tip clearance along with time

dc=Δz+Δw+Δr

式中:Δz为装配间隙,Δw为外环伸长量,Δr为转子叶尖伸长量。

理论计算得到涡轮转子叶尖间隙为0.520 mm,比试验测量值偏小约4.6%。理论计算值与试验测量值吻合良好。

图5为某试验状态下涡轮转子出现振动时的叶尖间隙变化曲线。图中探针测量的间隙峰值突出,可能为信号干扰所致。各探针测量间隙轮廓波动类似一个周期的正弦波,说明波动频率与转子频率接近。同一时刻,四支探针的间隙值不一致,各探针测量值具有90°的相位差,说明转子工作时转子轴心与转动中心存在不重合现象。

图5 振动时涡轮转子叶尖间隙变化曲线Fig.5 Variety of tip clearance with vibration

通过叶尖间隙的实时测量,校准了转子叶尖间隙冷热态换算方法;根据间隙变化规律,分析了转子振动原因,极大地提高了涡轮试验安全。

3 叶尖间隙对涡轮性能影响的试验研究

试验在中国燃气涡轮研究院的涡轮综合试验器[3]上进行。进行了单级涡轮变叶尖间隙试验,以分析、总结叶尖间隙对涡轮性能的影响规律。在涡轮出口周向均布四支测量探针,每支沿径向有5个测量点。试验时保持涡轮进口总压、总温、转速、膨胀比和冷气流量比不变,分别测量了相对叶尖间隙为0.64%、1.00%和2.80%下的涡轮特性曲线。

图6、图7分别为不同叶尖间隙下涡轮相对折合功-LT和主气初始效率ηT随膨胀比πT的变化曲线。叶尖间隙减小,泄漏流量减小,涡轮效率增加,功率增大。相对叶尖间隙从0.64%增大到1.00%,效率降低约0.20%;相对叶尖间隙从0.64%增大到2.80%,效率降低约1.80%。

图6 涡轮相对折合功随叶尖间隙的变化Fig.6 Variety of the stage reduced work along with tip clearance

图7 涡轮主气初始效率随叶尖间隙的变化Fig.7 Variety of the stage efficiency along with tip clearance

从效率特性曲线还可以看出,该涡轮随着膨胀比的增加,效率不断提高;在设计点附近,效率基本保持为一段水平直线,表明该涡轮能稳定工作。

图8、图9分别为涡轮出口总压和总温在不同叶尖间隙下的径向分布曲线。从图中可明显看出,不同叶尖间隙下,涡轮出口总压、总温都基本重合。随着叶尖间隙的增大,叶尖测量得到的总压、总温逐渐增大。这反映了叶尖间隙增大时,从叶尖泄漏的气体增加。由于这部分气体没有做功,因此叶尖附近的总温、总压都比小间隙时的高。

图8 不同间隙下涡轮出口相对总压的径向分布(设计状态)Fig.8 Radial distribution of relative total pressure at exit (design condition)

图9 不同间隙下涡轮出口相对总温的径向分布(设计状态)Fig.9 Radial distribution of relative total temperature at exit (design condition)

4 叶尖间隙数值模拟分析

4.1 数值计算方法

采用CFD分析软件CFX12.0[4],对设计状态、设计冷气流量比、变叶尖间隙下涡轮性能进行计算,并从理论分析上对比、总结转子叶尖间隙对涡轮性能的影响。涡轮进口绝对总压、总温、转子转速和转子叶尖间隙根据试验测量结果给定。导向器和转子交界面采用混合平面法处理。计算考虑了冷气的影响,冷气采用源项方法[5]给定质量流量、总温、气流方向和涡粘比。图10为三维粘性计算网格,采用CFX-TurboGrid[6]进行网格划分,网格节点总数约为60万,采用SST湍流模型。

图10 三维粘性计算网格(轮毂、叶片)Fig.10 3D N-S computational meshs(hub and blade)

4.2 叶尖间隙对涡轮性能影响的分析

在其它条件相同的情况下,分别计算了相对叶尖间隙为0.64%、1.00%和2.80%下的涡轮性能。设计状态下涡轮相对折合功随叶尖间隙的变化曲线如图11所示。从图中可以看出,随着转子叶尖间隙的增加,涡轮相对折合功逐渐减小,计算结果与试验结果趋势一致,近似呈线性变化,但计算曲线比试验曲线斜率更大。

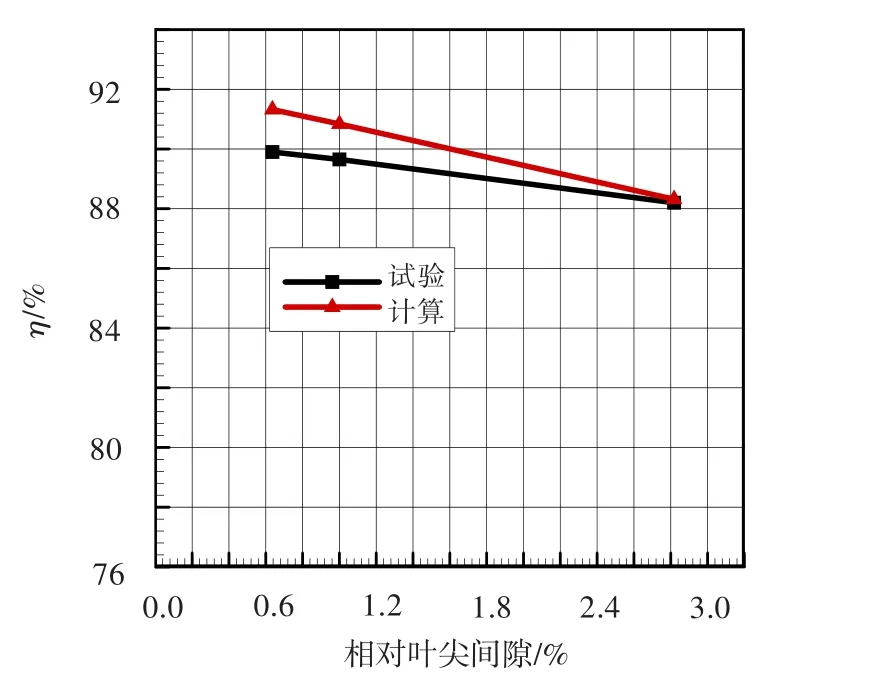

设计状态下效率随叶尖间隙的变化曲线如图12所示。从图中可知,效率与相对折合功变化趋势

图11 相对折合功随叶尖间隙的变化曲线Fig.11 Reduced work of turbine vs.tip clearance

图12 效率随叶尖间隙的变化曲线Fig.12 Turbine efficiency vs.tip clearance

一致,也呈线性变化关系。从图中还可得出,相对叶尖间隙增加1.00%,计算效率降低约1.40%,试验效率降低约0.84%。

图13 涡轮级出口相对总压的径向分布Fig.13 Radial distribution of relative total pressure at exit

图14 涡轮级出口相对总温的径向分布Fig.14 Radial distribution of relative total temperature at exit

图13和图14分别为设计状态下相对叶尖间隙1.00%时涡轮出口相对总压、相对总温的径向分布。在测量区域内,计算值与试验值吻合较好。但测量探针沿相对叶高最高点仅在0.9位置处,从计算数据可以看出,该间隙下间隙泄漏流仅能影响到相对叶高约0.9处。因此,从试验测量的出口总压、总温探针上还不能明显地看到叶尖泄漏涡的影响。

5 结论

(1)通过叶尖间隙的实时测量,掌握了叶尖间隙在过渡态的变化规律,为理论计算、正确评估叶尖间隙提供试验数据支持,保证了涡轮试验安全。

(2)涡轮叶尖间隙实时测量为叶尖间隙的最优设计提供了试验支持。在本试验范围内,相对叶尖间隙增加1.00%,计算效率降低约1.40%,试验效率降低约0.84%。

(3)计算的涡轮出口参数与试验测量结果吻合良好。通过数值模拟的方法研究间隙流对涡轮气动性能的影响具有工程实用价值。

[1]熊宇飞.航空发动机转子叶尖间隙测量[J].测控技术,2004,23(1):5—7.

[2]王俊莉,陈洪敏,石小江.电容式叶尖间隙测量系统校准技术研究[C]//.第八届发动机试验与测试学术讨论会论文集.2006:95—101.

[3]赵旺东,周禹彬,杨锐.叶尖间隙对涡轮气动性能影响的试验研究[J].燃气涡轮试验与研究,2009,22(3):19—22.

[4]ANSYS CFX Release Notes for 12.0[M].ANSYS Inc.,2009.

[5]曾军,张剑.带冷气影响的某高压涡轮级流场分析[J].燃气涡轮试验与研究,2005,18(3):19—22.

[6]CFX-TurboGridUserDocumentationVersion1.5[M]. AEA Technology Engineering Software Ltd.,2000.

Calculation and Test of Influence of Rotor Tip Clearance on Turbine Performance

ZHANG Jian1,2

(1.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.China Gas Turbine Establishment,Chengdu 610500,China)

The tip clearance was measured real time with capacitive probe in the single-stage turbine per⁃formance test.And it is the first time to measure it at home.The data of tip clearance was obtained in the test condition and the method of tip clearance calculation was consummated.Simultaneously,the equation between tip clearance and turbine efficiency was established via the turbine stage tests of different tip clear⁃ance.A further investigation of the influence of tip clearance on turbine efficiency was carried out with the numerical simulation method.Comparing the calculation results and the test results,it showed that the cal⁃culation data agreed well with the test data.The application of capacitive probe was beneficial to master the changing rules of tip clearance and improve test security.Also the influence of tip clearance on turbine effi⁃ciency could be properly evaluated by real time measurement of tip clearance.

turbine rotor;tip clearance;real time;performance test;numerical simulation

V231.3

A

1672-2620(2012)02-0033-04

2011-07-25;

2012-03-06

张剑(1978-),男,四川资中人,高级工程师,硕士,主要从事涡轮气动设计。