猴子岩水电站浅埋偏压泥洛堆积体隧洞施工技术

柳莹全

(中国水利水电第七工程局有限公司,四川成都 610081)

1 概述

猴子岩水电站位于四川省甘孜藏族自治州康定县孔玉乡,是大渡河干流水电规划“三库22级”中的第9级电站。坝址控制流域面积约54036 km2,多年平均流量774 m3/s。水库正常蓄水位高程1842 m,电站装机容量1700 MW,单独运行时年发电量为69.964亿kW·h。

猴子岩水电站枢纽建筑物由面板堆石坝、泄洪洞、放空洞、发电厂房、引水及尾水建筑物等组成。大坝为面板堆石坝,坝顶高程1848.5 m,河床趾板建基面高程1625 m,最大坝高223.5 m。引水发电建筑物由进水口、压力管道、主厂房、副厂房、主变室、开关站、尾水调压室、尾水洞及尾水塔等组成,采用“单机单管供水”及“两机一室一洞”的布置方式。

猴子岩水电站工程初期导流采用断流围堰挡水、隧洞导流的导流方式。两条导流洞断面尺寸均为13 m×15 m(城门洞型,宽×高),同高程布置在左岸,进口底板高程1698 m,出口底板高程1693 m。1#导流洞与2#泄洪洞结合布置(1#导流洞后期改建为2#泄洪洞),出口布置在下游围堰和泥洛堆积体之间。2#导流洞为避免大量开挖泥洛堆积体,将出口布置在泥洛堆积体中部(船头小学对岸)基岩出露处。

2 浅埋偏压泥洛堆积体段的工程地质条件

猴子岩水电站2#导流洞出口为浅埋偏压泥洛堆积体地段。该堆积体地段长229.238 m(K1+750~K1+979.238),洞内由S10°29'42″W 转为S42°0'0″W。此段岩性为志留系上统的泥质结晶白云岩、绢云母石英白云片岩夹变质灰岩,V 类围岩弱风化~强风化、强卸荷岩体,岩层产状以N50°~60°E/NW∠30°~50°为主,局部褶曲明显,产状变化较大,段内发育数条小规模的层间挤压带,带宽为0.3~0.5 m,由碎裂岩、白云片岩等组成,以层面裂隙发育为主,其它随机裂隙亦发育。受志留系地层岩性较软控制以及风化、卸荷和裂隙发育影响,围岩呈碎裂结构,地下水不发育,以干燥为主,局部潮湿~渗、滴水。

3 施工特点及难点

(1)开挖断面大:此段开挖断面为15.5 m×17.25 m,城门洞型。

(2)地质条件复杂:此段穿越泥洛堆积体,隧洞围岩节理、裂隙发育、松散且右侧浅埋偏压,隧洞拱肩至拱顶易倾倒、折断、坍塌。采用新奥法与预留核心土法进行隧洞施工成为施工控制的难点。

(3)成洞条件差:开洞时,必须平衡洞口段的侧压力并解决偏压问题。采用大管棚固结进洞成为施工控制的难点。

4 采用的主要施工方法与对策

4.1 新奥法与预留核心土法进行隧洞施工

4.1.1 分层施工

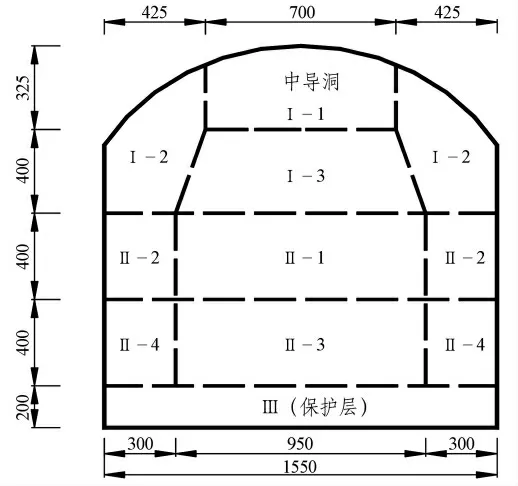

该段围岩洞段采用新奥法与预留核心土法分三层施工(图1)。

第Ⅰ层。首先进行中部顶拱的开挖支护,随后进行两侧边拱的扩挖及支护。顶拱及两侧边拱采用YT28手风钻钻孔开挖,中部核心土采用水平钻孔开挖,部分洞段根据实际地质情况采取核心土法垂直钻孔两次梯段开挖完成,以减少开挖爆破的扰动。

第Ⅱ、Ⅲ层采用手风钻配合液压钻打竖直孔小梯段开挖,中部拉槽,侧墙保护层采用100B 潜孔钻打竖直孔小梯段爆破,以减少每次的开挖作业时间,尽快形成边墙支护体系,确保边墙开挖稳定。

图1 开挖分层图

4.1.2 爆破设计

(1)第Ⅰ层开挖钻爆设计。

第Ⅰ层洞段开挖采用Y28手风钻钻孔,设计钻爆循环进尺1.5 m,钻孔深度1.8 m。中部顶拱开挖面积22 m2,共布置80个炮孔,其中光爆孔18个,崩落孔12个,楔形掏槽孔6个;两侧开挖面积40 m2,共布置64个炮孔,其中光爆孔36个,崩落孔16个,掏槽孔12个;核心土区部分开挖面积为27 m2,共布置55个炮孔,全部为崩落孔。

(2)第Ⅱ层开挖钻爆设计。

第Ⅱ层中部拉槽采用垂直布设炮孔,梯段爆破,孔径为φ100,梯段高度7.15 m,孔间距1.8~2 m,孔排距1.6~1.8 m,预留保护层边界处加密孔距至1~1.2 m;第Ⅱ层边墙保护层开挖采用垂直布孔,QJZ-100B 型地质钻机钻孔,孔径φ100和φ76,钻孔深度为7.45 m。光爆孔间距80~100 cm,主爆孔间距170~190 cm。

(3)第Ⅲ层开挖爆破设计。

第Ⅲ层开挖采用水平布孔,孔径45 mm,YT28气腿钻钻孔,钻孔深3.3 m。光爆孔间距40~50 cm,主爆孔间距80~100 cm。

4.2 大管棚固结进洞施工方案

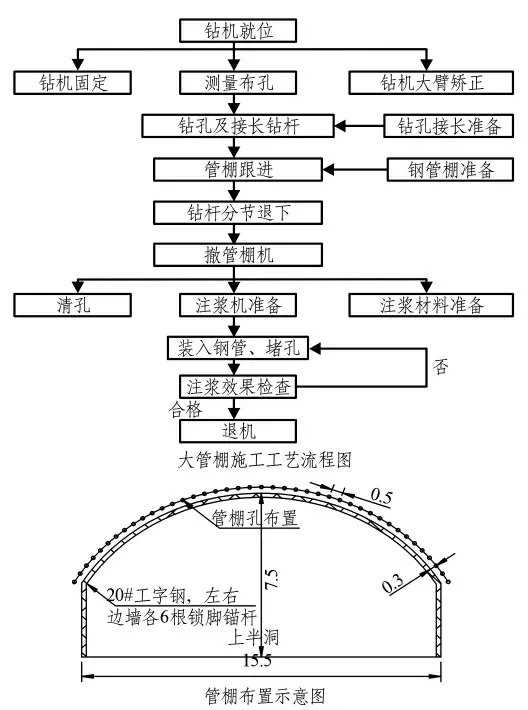

出口段20 m 长洞段顶拱范围采用大管棚超前支护,具体管棚施工方式如下:

采用在2#导流洞出口开挖轮廓线以一定的外插角钻孔,打入带花孔的管棚,然后注入水泥浆充分填充空隙并使之固结的超前支护形式,管棚采用φ108无缝钢管,壁厚6 mm,沿拱顶范围内布置,外插角为1°;跟管:采用φ146偏心钻具带动导管钻进,导管前端戴管靴以导住偏心钻具,导管随钻具直接跟进。在钢管前端焊接钢箍止浆环,以防孔口漏浆。管棚长20 m,环向间距50 cm;管棚壁钻φ20注浆孔,注浆孔纵向间距为30 cm,梅花型布置。

在已测好管棚孔位控制点的基础上进行施工平台的搭设,平台搭设采用φ48钢管搭设满堂架,加斜撑支撑;水平间距1.5 m,层距1.5 m,宽度不小于4 m。搭设的管架平台必须稳定牢固,满足施工承载要求,确保施工安全。

4.2.1 管棚施工方法

采用地质钻机,按设计开挖线沿拱顶范围内以1°向外倾斜钻孔,由人工在综合加工厂制作预制成型的φ108无缝钢管,采用KBY-80/70注浆机注浆(水泥采用525普通硅酸盐水泥),其中水泥浆水灰比为1.5∶1、1∶1、0.8∶1三个等级,水泥浆由稀到浓逐级变换,即先注入稀浆,然后逐级变浓至0.8∶1的水灰比为止,注浆压力为0.5~1 MPa,喷混凝土厚10 cm,封掌子面。

4.2.2 管棚施工工艺流程

施工准备(场地平整、施工平台架设)→钻孔就位(校正角度)→上钻具和套管→钻进→退钻杆和钻具→安装钢筋拱架→封闭管尾→注浆施工。

(1)管棚注浆施工工艺框图见图2。

(2)管棚施工工艺说明。

①施工准备。

首先,在洞口开挖时预留管棚钻机工作平台,在管棚起始端设防护墙,防止浆液溢出。防护墙要有足够的抵抗注浆压力的厚度,采用喷混凝土防护。

②管棚定位。

上抬量:在实际施工中,水平钻孔的弯曲变形是难以避免的,为此,给以适当的上抬量(25~30 cm)和上抬角度以防止其侵入设计断面。

上抬角度:上抬角度的设置除考虑防止管棚侵入设计断面外,还应考虑到管棚钻机工作所需的空间。因此,上抬角度的设置与钻入深度有关。

放线定位:在充分考虑到上抬量和上抬角度后,正确算出各钻孔孔口的位置,利用测量仪器定出钻孔的位置和倾角。

图2 大管棚施工工艺流程图

③管棚施工。

钻孔:利用管棚钻机液压旋转推进钻孔到设计深度,每钻入一节,续接下一节钻杆。

钻进方法:开孔时,用钎头紧贴岩面低压冲击,平稳缓慢推进;正常钻进时,Pf=1~2 kN。

转速:正常钻进:n ≯90 r/min;风量为11~13 m3/min。

跟管、拔管施工:

跟管:采用φ146偏心钻具带动导管钻进,导管前端戴管靴以导住偏心钻具,导管跟钻具直接跟进。

拔管:拔管采用专用拔管千斤顶及油泵,先将千斤顶的底板置于岩面,用卡瓦卡住导管及千斤顶顶板再升动油泵、千斤顶,导管随着千斤顶的升降一节一节的拔出。

清孔:利用高压水、风将孔内余渣清理干净,以防塞管时卡管。

装入钢管:钢管采用套管连接,相邻钢管接头错开1 m 以上。

④堵孔止浆。

堵孔质量的好坏直接关系到注浆效果。堵孔包括钢管自身的封堵和钢管与孔壁之间空隙的封堵。

在钢管最外端1.5 m 范围内不设置注浆孔,孔口用厚3~5 mm 钢板封堵,在钢板上凿孔并焊接与注浆管等直径的小导管进行封堵。钢管与孔壁间空隙的封堵利用自制工具将早强水泥砂浆塞入孔口进行封堵,封堵材料装入孔内的长度不小于1 m,确保封堵质量(图3)。

图3 管棚注浆封堵示意图

高压注浆:用注浆泵将浆液压入孔内,通过注浆孔加固围岩。

4.2.3 边墙自进式锚杆施工

由于出口段岩体松散破碎,为保证进洞安全,我部沿边墙采用φ28自进式锚杆进行超前支护,L=6 m,入岩5.5 m,间排距1.5 m。其余支护按设计蓝图系统支护,即:顶拱系统锚杆φ32,L=9 m,边墙系统锚杆φ28,L=6 m,间排距1.5 m(拱肩加密间排距1 m)。

上半洞开挖及时采用20#工字钢支撑,间距为0.5 m,上半洞左右边墙各设6根φ28锁脚锚杆(L=6 m,入岩5.5 m),钢支撑采用φ25螺纹钢筋连接,环距1 m。

4.2.4 管棚段开挖

在进洞口6 m 采用先顶拱开挖,然后及时安装顶拱钢支撑的方法;后下层开挖及时下接钢支撑的方法;进洞6 m 以后采用上半洞全断面开挖;每循环开挖,进尺控制在3 m 以内。

5 施工质量保证措施

5.1 现场爆破试验是保证开挖质量的前提

进行现场爆破试验的目的:调整和优化爆破参数,确定在开挖区段内不同地质条件下的各项爆破参数,为开挖爆破设计提供最佳设计依据,以提高爆破效果,保证开挖质量。调整与爆破有关的参数,不断优化爆破设计,改进施工方法和安全措施,通过试验不断收集、整理试验所得的各项数据资料,以最优的爆破参数指导后续爆破设计,提高爆破开挖的施工进度、经济指标和安全指数。

5.2 超前地质勘探工作的重要性

为查清地下洞室中尚未开挖岩体的地质情况,在监理工程师指定或批准的掌子面钻设勘探孔或勘探洞。根据钻探获得的地质资料,及时调整爆破参数,以保证开挖质量,确保安全。

5.3 “新奥法”理论的应用

按“新奥法”理论进行隧洞施工,观测和掌握围岩的变形发展情况,选择合理的支护时机并判断支护的实际效果,充分利用岩石自身的承载能力。

5.4 精确测量放样,保证设计开挖轮廓

使用质量优良的测量设备,确保各施工控制点布控准确无误。钻孔孔位应依据测量定出的中线、腰线及开挖轮廓线确定;周边孔应在断面轮廓线上开孔,沿轮廓线的调整范围和掏槽孔的孔位偏差不应大于5 cm,其它炮孔孔位的偏差不得大于10 cm;炮孔的孔底应落在爆破图规定的平面上。

5.5 优化技术措施,提高作业人员的技能

优化技术措施,提高作业人员的技能:严格按爆破设计进行钻孔、装药;将孔深、孔斜控制在允许的范围之内,炮孔经检查合格后方可装药爆破。炮孔的装药、堵塞和引爆线路的联结应由经考核合格的炮工负责,并严格按爆破图的规定进行。

6 安全保证措施

6.1 强化安全意识、制定全面合理的安全措施

建立健全隧洞施工安全管理制度、强化安全意识、制定全面合理的安全措施。加强施工安全管理,合理安排工序进度和关键工序的作业环节,组织均衡生产,及时解决生产中进度与安全的矛盾,统一指挥,避免忙乱中出差错,或因抢工程进度忽视安全而发生事故;洞挖施工必须遵守有关施工规范、安全技术规范、安全规程等。

6.2 加强围岩变形监测,发现险情,及时处理

加强围岩变形监测,发现险情,及时处理:隧洞开挖前的地质调查工作很难提供很准确的地质资料,隧洞施工过程中,应通过目测与量测相结合的手段监视围岩和支护的稳定性。监测内容包括:围岩的岩质和分布、节理裂隙发育程度和方向,接触面填充物的性质、状态,涌水量和涌水压力,隧洞顶部、侧部的稳定状态等;对于开挖后已支护的洞段,监测内容应包括:锚杆是否被拉断、喷射混凝土层是否有裂隙、剥离和剪切破坏、钢架有无压屈变形等。监测过程中,特别注意围岩危险较大的破坏状态和可能引起塌方事故的破坏状态。当围岩变形无明显减缓,或喷混凝土层产生较大剪切破坏时,立即停止开挖施工,及时采取辅助施工方法加固围岩。

6.3 洞口段施工应采取的安全措施

洞口施工前,必须根据洞口附近的地形、工程地质、水文地质、环境条件等情况,预估可能发生的各种危险及对环境的影响,制定保障洞口段施工安全的技术措施。洞口段开挖之前,一般应采用加设锚杆、钢筋网、护坡和喷射混凝土等措施进行加固。当有坍塌可能时,应先安设长锚杆或管棚等预支护,在辅助施工设施防护下开挖,以确保隧洞洞口加固段施工的安全。

7 结语

2#导流洞出口泥洛堆积体段采取核心土法进行施工,垂直钻孔、两次梯段开挖完成,成功地减少了开挖爆破扰动。第Ⅱ、Ⅲ层根据现场地质情况采用了手风钻配合液压钻打竖直孔小梯段开挖,中部拉槽的施工方法;侧墙保护层采用100B潜孔钻打竖直孔小梯段爆破,减少了每次开挖作业的时间,及时形成了边墙支护体系,确保了边墙开挖稳定。洞口段采用大管棚固结进洞方案,成功平衡了洞口段的侧压力,解决了偏压问题。