水泥土搅拌桩施工工艺优化现场试验研究

郭 涛

(广东省公路建设有限公司,广州510600)

0 前 言

用水泥浆与原状软土强制拌和,利用水泥的水化凝结和硬化及与土的化学反应,形成承载力较高的钙化粘土的工艺方法,称为水泥拌和法[1].采用水泥拌和法加固软土地基,比排水砂井、挤密砂桩等软基处理工艺施工方便且见效快.我国于20世纪80年代引进水泥拌和法,在我国得到极大的发展,特别适合深厚软土地基搅拌施工,在我国东部沿海地区发展较快,具有加固成本低,施工速度快,效率高等优点[2,3].但到目前为止,由于地层条件复杂,对于水泥搅拌桩的强度机理研究明显滞后,为了达到水泥搅拌桩强度设计值,通常需要开展室内配比实验和现场施工工艺研究.尤其是现场施工工艺及效果检验衡量水泥搅拌桩施工质量和强度的综合反映.

1 工程实例

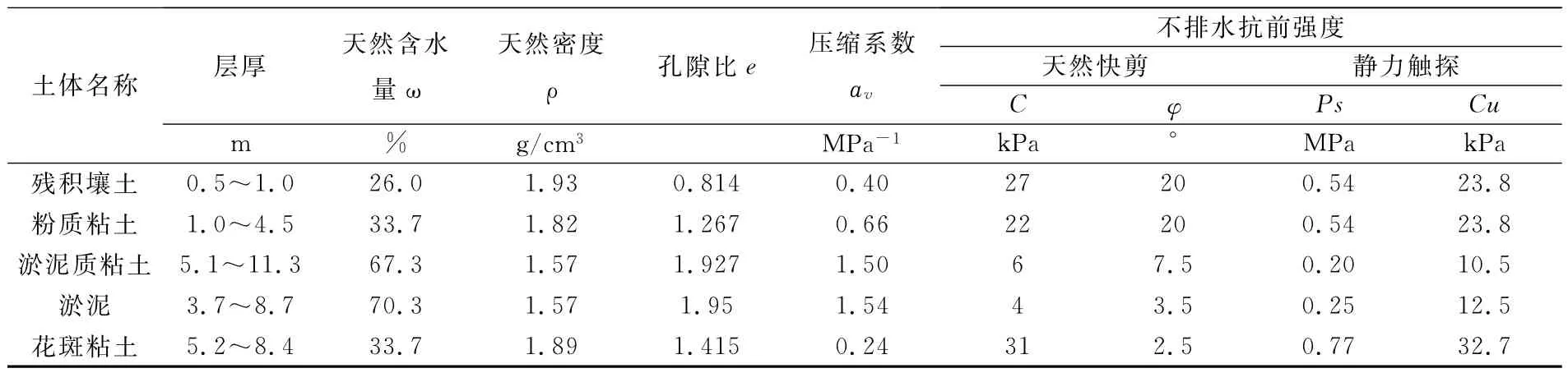

东部某高速公路工程,主要地质条件从上到下包括残积壤土、粉质粘土、淤泥质粘土、淤泥和花斑粘土等地层,其中软土地层厚度达到10~15m,含水量较高,不排水抗剪强度相当低,如表1所示.

工程施工前进行前期试桩,经检验达不到设计的要求.试样主要出现的问题是强度偏低、水泥含量分布不均匀、出现较多水泥团块、含水率过高,局部出现无水泥现象.因此,可以初步断定选定的施工工艺与施工机械、该段淤泥质粘土层不相吻合,必须调整相应的施工工艺再试桩,以确保本工程的顺利实施.同时可能也存在由于缺乏施工经验以及施工控制不严的问题,下一步的试桩中必须找出水泥搅拌桩关键控制要点.

表1 典型地段地质条件

2 现有水泥土搅拌桩的施工工艺及检验

2.1 现有水泥土搅拌桩施工工艺

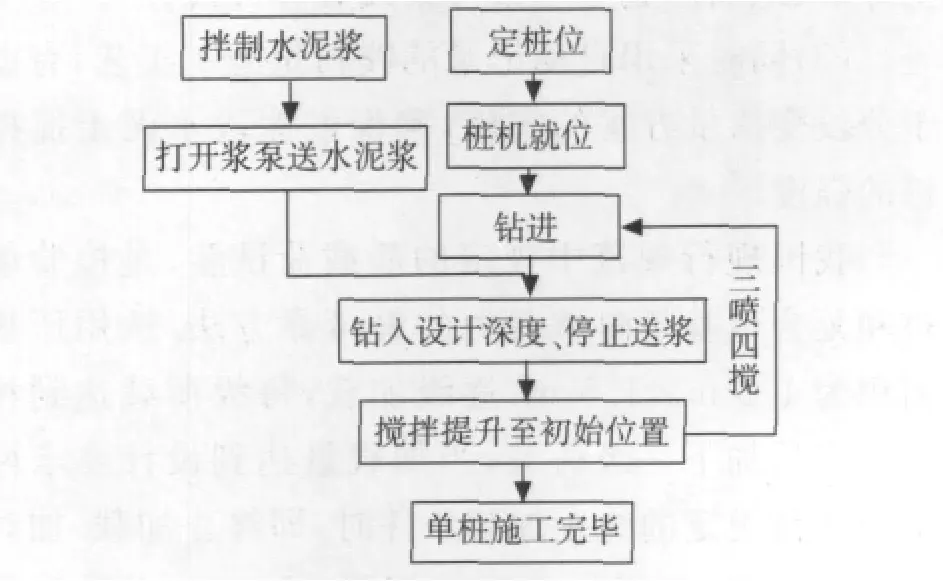

选用机械:SBJ-1型深层搅拌机,搅拌轴长18 m,搅拌叶片直径550mm.固化主剂选用水泥,并配成水泥浆,水泥掺入比为20%,水灰比为0.40.深层搅拌机边钻进边喷浆液搅拌混合土,采用的是二喷四搅工艺.该施工工艺详见图1.

图1 搅拌桩施工工艺流程图

2.2 检验结果及原因分析

由于缺乏相应的水泥搅拌桩施工经验和较好的施工控制措施,现有的水泥土芯样无侧限抗压强度普遍都较低,变异大,桩身质量较差.其中两个代表性桩号K8+310和K8+892分别取出完整芯样14个和18个,强度在0.2MPa以下的占34.4%,高于0.5MPa的仅占18.7%,也就是说低于设计要求0.5MPa的占81.3%,如表2所示.

表2 芯样无侧限抗压强度分区频度表

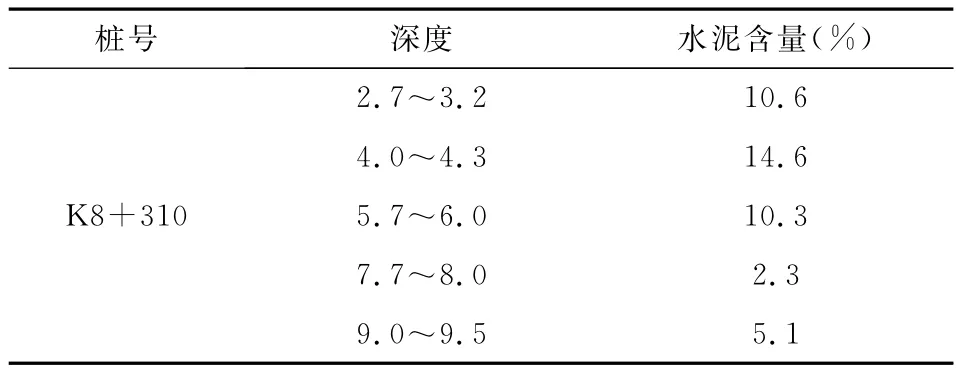

为此,必须查找出水泥搅拌桩强度偏低的原因.在检测过程中发现部分芯样内部包含水泥团块,水泥含量存在较为严重的不均匀性问题.于是对搅拌桩芯样进行了水泥含量的试验研究,如表3所示.从中可以看出,水泥含量明显低于设计含量,最低只有2.3%,最高才14.6%,而且分布上很不均匀,表现为桩身上部水泥含量较高,下部水泥含量较低,搅拌桩淤泥段发现部分桩身芯样不成形.在施工中发现,钻机钻头出现了粘性土结团现象,可能由于淤泥中粘性土含量较高,在钻头上提搅拌过程中关闭喷水泥浆搅拌导致喷浆口“闭塞”,从而造成淤泥段搅拌桩水泥含量偏低.

根据以上试验和现场施工资料的分析,认为形成水泥团块的主要原因可能是水泥浆的水灰比较小,浆液流动性不足,且土中含水量高,粘性也较大,与施工的机器设备不相适应,拌和不充分;另外土中还含有有机质,这些有机质一定程度上阻碍了水泥水化反应,从而影响了水泥土的强度增长.水泥在搅拌桩中分布不均匀,形成水泥含量很高的团块,使大部分桩身的实际水泥含量少于设计时的水泥掺量,大大减少了水泥在搅拌桩中的作用,从而达不到预期的加固效果.

表3 桩身芯样水泥含量分析

3 水泥土搅拌桩现场施工工艺改进及检验

3.1 水泥土搅拌桩现场施工工艺

室内水泥土配比试验表明,水灰比是影响水泥搅拌桩强度重要影响因素.可降低水灰比或直接使用喷干粉的方式进行现场施工工艺的试验,并增加一次复搅,以达到更加均匀的效果.同时,为了增加深厚层淤泥中水泥搅拌桩的强度,选用了分段变掺量搅拌工艺.桩径Φ550mm,桩长进入下卧粘性土层0.5m,桩长17.3m,喷粉量采用全自动电脑喷粉记录仪控制,确保搅拌桩成桩质量,从掺粉量和施工工艺两个角度将试验桩分为4类,具体的现场实验方案如下:

①试验桩Ⅰ类:分段变掺量喷粉,二喷四搅,0~3.7m喷粉量50kg/m(第一次喷粉30kg/m,第二次喷粉20kg/m);3.7~10.0m喷粉量80kg/m(第一次喷粉50kg/m,第二次喷粉30kg/m);10.0m以下喷粉量70kg/m(第一次喷粉40kg/m,第二次喷粉30kg/m).

②试验桩Ⅱ类:分段变掺量喷粉,0~3.7m喷粉量50kg/m,二喷四搅,第一次喷粉30kg/m,第二次喷粉20kg/m;3.7~10.0m喷粉量80kg/m,三喷六搅,第一次喷粉40kg/m,第二次喷粉20kg/m,第三次喷粉20kg/m;10.0m以下喷粉量70kg/m,二喷四搅,第一次喷粉40kg/m,第二次喷粉30 kg/m.

③试验桩Ⅲ类:分段变掺量喷粉,二喷四搅,0~3.7m喷粉量70kg/m(第一次喷粉40kg/m,第二次喷粉30kg/m);3.7~10.0m 喷粉量100kg/m(第一次喷粉60kg/m,第二次喷粉40kg/m);10.0 m以下喷粉量90kg/m(第一次喷粉50kg/m,第二次喷粉40kg/m).

④试验桩Ⅳ类:分段变掺量喷粉,0~3.7m喷粉量70kg/m,二喷四搅,第一次喷粉40kg/m,第二次喷粉30kg/m;3.7~10.0m喷粉量100kg/m,三喷六搅,第一次喷粉50kg/m,第二次喷粉30kg/m,第三次喷粉20kg/m,;10.0m 以下喷粉量90 kg/m,二喷四搅,第一次喷粉50kg/m,第二次喷粉40kg/m.

3.2 检验效果

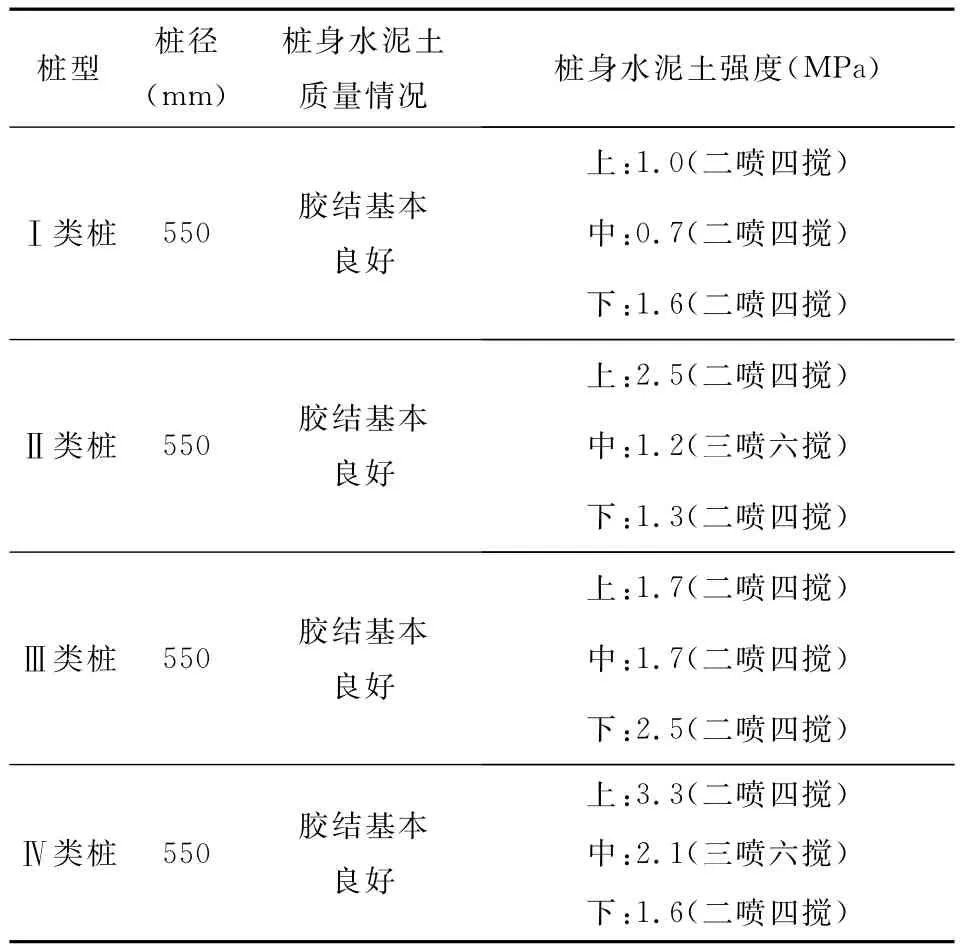

由表4可以得知:在桩身3.7~10.0m位置,Ⅰ类桩、Ⅱ类桩喷粉量同为每米80kg,Ⅰ类桩采用二喷四搅工艺而Ⅱ类桩采用三喷六搅工艺,桩身水泥土强度分别为0.7MPa、1.2MPa;Ⅲ类桩、Ⅳ类桩喷粉量同为每米100kg,Ⅲ类桩采用二喷四搅工艺而Ⅳ类桩采用三喷六搅工艺,桩身水泥土强度分别为1.7MPa、2.1MPa;这证明随着搅拌次数增加,水泥土搅拌越均匀,水泥土强度就越高.同时还可以看出,当搅拌次数相同时,桩身水泥土强度随水泥掺入量的增加而增大.

表4 43天试验喷粉桩芯样无侧限强度

经过现场试验研究,采用喷粉分段变掺量搅拌工艺具有以下优点:

(1)使用的固化材料(干燥状态)可更多地吸收软土地基中的水分,可以显著降低搅拌水泥土的含水率,对加固含水量高的软土及软土地基效果更加显著;

(2)固化材料被喷射到搅拌叶片旋转产生的空隙中,同时土体的水分将其粘附到空隙内部,随着搅拌叶片的搅拌,使固化剂均匀地分布在土中,不会产生外泄、地面隆起等现象污染或破坏环境;

(3)同时采用自动记录的喷粉量施工工艺,有助于分段变掺量方案的实施,确保淤泥段水泥土搅拌桩的强度.

我国现行规范中规定的静载荷试验,是检验单桩和复合地基竖向承载力的最可靠方法.选用压板面积为1.5m×1.5m,逐级加载,每级荷载达到相对稳定后加下一级荷载,当加载量达到设计要求两倍或规范规定的终止加载条件时,即终止加载.加载总共分六级,每级加载后按间隔15min,以后为每隔0.5h频率记录沉降.当1h内沉降小于0.1mm时,认为已达到相对稳定,可以施加下一级荷载,直至满足终止加载条件.某一试验搅拌桩的结果,如图2所示.

图2 43天试验喷粉桩现场压力板试验结果

从图2中可知,所检喷粉桩试验曲线上复合地基承载力基本大于186kPa,达到设计值110kPa的要求.说明喷粉桩采用分段变掺量喷粉工艺成桩均匀,无侧限抗压强度提高,复合地基承载力有大幅度的提高.

4 结 论

水泥搅拌桩强度的主要影响因素包括配比、现场施工工艺.改进施工工艺后的水泥土搅拌桩质量达到设计要求.通过对施工工艺改进前后水泥土搅拌桩质量检验对比,可以得到以下几点结论:

(1)水泥搅拌桩正式大规模施工前,除了室内配比试验外,还需要开展现场试桩,以确认配比、搅拌机械、施工工艺与现场情况是否吻合.

(2)对于含水量较高的深厚软土地基,采用喷粉搅拌施工工艺能够较好地提高水泥土搅拌的均匀性,同时减少水灰比,有利于提高搅拌桩桩身强度.

(3)水泥土搅拌桩中增加搅拌次数,能够较好地提高水泥土的搅拌均匀性,从而提高水泥土搅拌桩的强度.根据现场试验,将二喷四搅改进为三喷六搅时,强度提高了0.3~0.5MPa.

(4)针对水泥搅拌桩下半部分强度不足的特点,分段变掺量喷粉搅拌是一种较为科学的水泥掺入方法,能够较好地保证沿桩纵向其强度基本一致.

[1]李树忠.水泥搅拌桩在加固堆场软弱地基中的应用及施工质量控制[J].港工技术,2005,(4):49-50.

[2]高大钊,孙 均.岩土工程的回顾与前瞻[M].北京:人民交通出版社,2001.

[3]席培胜,刘松玉.水泥土深层搅拌法加固软弱地基新技术研究[J].施工技术,2006,35(1):2-5.