巧用工艺保证设备形位公差要求

董宏洲,石皓天,王国英,赵发银

(1.中国兵器工业第五八研究所 产品制造部,四川 绵阳 621000;2.重庆市第八中学,重庆 400030)

随着科学的发展,控制手段越来越科学,机械零部件也越来越标准化和集成化,一般自动化设备仅靠简单的机械结构配以相应的控制手段就能完成其复杂的功能。绝大多数功能性机械结构件,都能在市面上买得到,自制零部件越来越少,因而自动化设备机械设计人员多数情况下是采用搭积木方式完成设备的设计工作,上述原因造成自动化设备机械结构设计人员普遍缺乏机械结构经验,尤其缺乏机加工艺经验。

本文主要以× × ×项目× × ×弹紧口机为例,简要介绍如何利用工艺手段来保证设备形位公差要求,说明设计人员熟悉工艺,并在设计中适当利用工艺手段来保证设备零部件的形位公差要求的方法,往往事半功倍。

1 紧口机的结构组成及工作过程

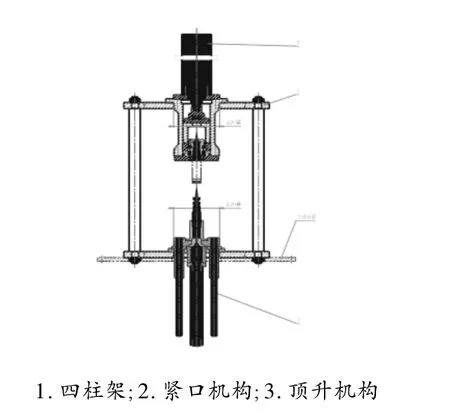

紧口机主要实现弹头与弹壳结合后的紧口功能,主要分为3 大部分组成,其结构简图如图1。

图1 紧口机的结构

工作过程:

1)人工将全弹放到专机工作位置;

2)顶升气缸动作,将全弹升到紧口位置,实现轴向定位;

3)紧口机构气液增力缸动作,带动紧口机构动作实现紧口;

4)保压一定时间后,气液增力缸缩回,顶升气缸复位,以便人工能将弹取出;

5)顶升气缸复位后,人工将紧口后的全弹从专机工作位置取出;同时将下一发全弹放到专机工作位置,进入下一轮工作循环。

2 需要解决的问题分析及其采取的措施

× × ×弹紧口机结构上主要是需要保证顶升机构与紧口机构对应孔同轴度。以下将详细介绍如何利用工艺手段来保其同轴度要求。

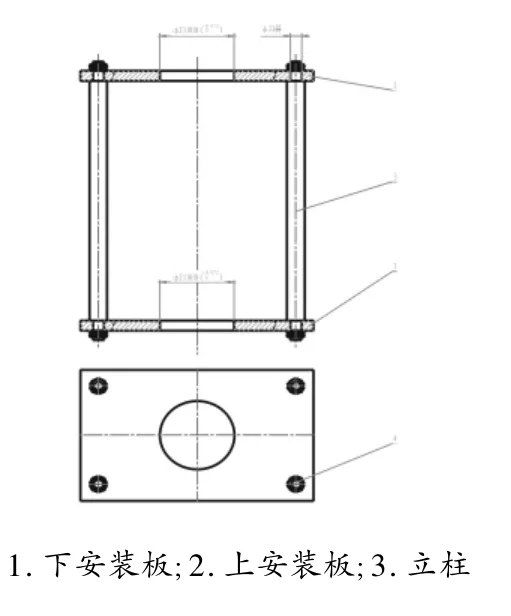

1)上下安装板基准孔同轴度的保证

紧口机四柱架是紧口机的安装架,是整个设备的安装基础,类似液压机的四柱结构,紧口机构和顶升机构分别安装于机架上下安装板上,通过机加工艺保证上下安装板基准孔φ210H8 同轴度,紧口机构和顶升机构分别安装于上下安装板基准孔上,靠其定心定位。因为是单机生产,所以整个过程主要利用一次装夹加工两件零部件相关相应孔(或轴)的方法,来保证相对应孔(或轴)的同轴度或等距,具体过程如下。

a)确保上下安装板两面平行。

b)将上下安装板一次装夹,一次性镗出2 个基准孔φ210H8 及4 个立柱连接用孔φ32H8。同时保证孔与上下安装板两面垂直。

c)保证4 件立柱与孔配合的两端外圆φ32f7 同轴度,中间外圆长度尺寸控制在一定公差范围之内。

通过以上几点措施后,四柱架装配后,基本能保证上下安装板平行,基准孔同轴,完全能满足设备对装配的形位公差要求。

图2 四柱架简图

2)紧口机构与基准孔同心的保证

图3 紧口机构

这个环节相对容易保证,虽然零部件较多,但都是装配在同一轴线上的轴类或套筒类零部件,只要保证各个零部件工作配合孔(或轴)与安装套定位外圆φ210f7 同轴度即可。

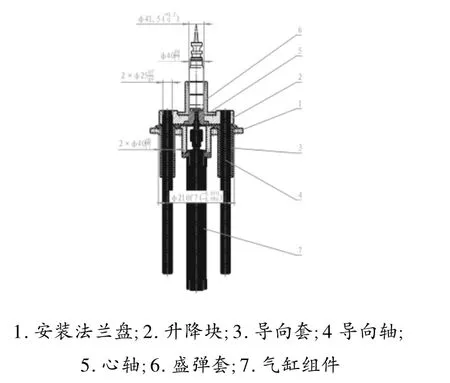

3)保证顶升机构与紧口机构同轴度

要保证顶升机构要与紧口机构同轴度,就需要保证顶升机构中的盛弹套内孔φ41.5 与安装法兰盘定位外圆φ210f7的同轴度,同时也要确保两套导向轴、导向套同轴线的孔φ25H7 和φ40H8 同轴度。

为此在加工时,将升降块与安装法兰盘一次装夹:一次性加工出安装法兰盘定位外圆φ210f7 和升降块心轴定位孔φ40H8;一次性加工出与导向轴,导向套相配合的孔φ25H7和φ40H8。盛弹套通过心轴定位,间接保证盛弹套与法兰盘定位外圆210f7 同轴。这样就能保证导向轴在导向套上下升降时,盛弹套内孔与安装法兰盘定位外圆同轴度。

图4 顶升机构

4)关于零部件机械加工误差及相互配合间隙产生的累积误差的补偿

机械加工各个环节都存在加工误差,多个零部件装配,也有间隙,其误差会积累,为此设计时在顶升机构的盛弹套与弹之间留有1.5 mm 间隙,紧口模具组件在紧口时,紧口模收拢,自动将弹调整到中心位置。这样可以完全消除在前述误差。

3 结束语

本文详细论述了× × ×弹紧口机的组成结构和过程,以及怎样利用机加工艺解决设备同轴度要求。方案完全是利用机加工艺来其形位公差(主要是设备零部件相互间的同轴度),也不需要设计时对零部件的形位工差作过高的要求。结构得到大大的简化,降低了单个零部件的加工精度,加工成本得到大幅度降低,节约了装配调试的时间,最大限度的降低了成本。说明设计人员熟悉工艺,并在设计中适当利用工艺手段来保证设备零部件的形位公差要求的方法,确实能起到事半功倍的效果。

[1]成大先. 机械设计手册[M]. 北京: 化学工业出版社,2004.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.