基于自收缩效应液态金属限流器中电弧行为特性的实验研究

刘懿莹 吴 翊 荣命哲 何海龙 李 阳 刘 宏

(西安交通大学电气工程学院 西安 710049)

1 引言

随着电网规模的不断扩大,日益提高的短路容量和短路电流对电网中各种电气设备提出了更为苛刻的要求,在某种程度上已成为制约电网发展的主要问题,因此,为了保证电网安全经济的运行,快速限制短路故障电流成为当前研究的热点问题之一,而加装故障限流装置是解决该问题的一种行之有效的技术措施

随着电力电子技术,高温超导技术,新材料技术以及微电子控制技术的进步,在限流器发展的近40年来涌现出诸如超导限流器,固态限流器,PTC电阻限流器等种类繁多的故障限流器[1-6],同时,液态金属限流器由于具有导电体无需接触压力,没有可动部件,能够自动检测和反应限流以及具有自复性等独特优点,也成为一种可供选择的新型限流技术。目前,世界各国已提出基于不同原理的液态金属限流器[7-9],日本三菱公司的永久性电力熔断器[7]和美国电力研究院提出的阻抗可变限流器[8]均是利用短路电流能量使液态金属汞或钠钾合金迅速蒸发并形成高温,高压且呈现高阻状态的等离子体。然而由于贡的剧毒性和钠钾合金的高活性限制了这类限流器的发展。ABB 公司提出了一种利用电流交换原理提高短路阻抗的液态金属限流方法[9],但是,能否将这种技术应用于大短路电流的限制仍需进一步的验证。

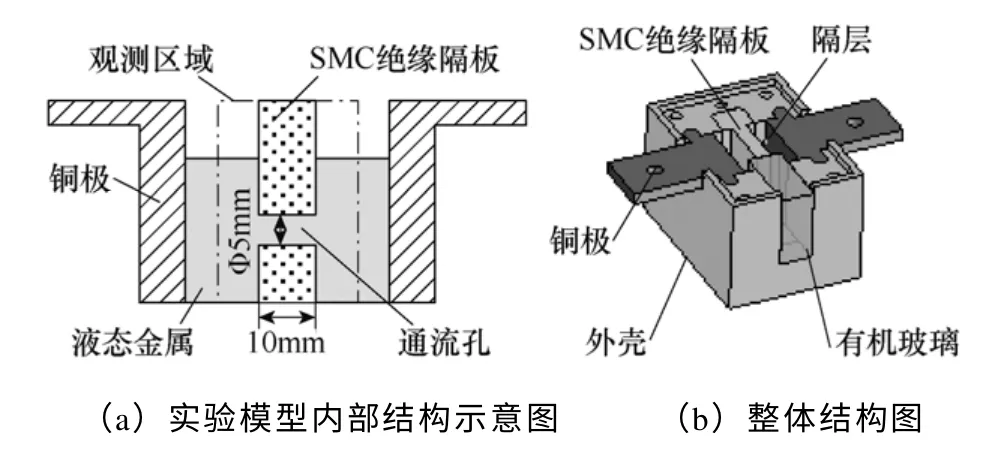

近期,一种以无毒的镓铟锡(GaInSn)合金为填充介质,基于自收缩效应的新型液态金属限流器(LMCL)由于具有结构简单,填充介质对环境友好,全封闭免维护等特点开始受到人们的关注[10],其结构原理图如图1a 所示[11],该限流器由密封外壳、固态电极、液态金属、绝缘隔板和通流孔组成,绝缘隔板将壳体内部空间分割成多个隔层,隔层和通流孔形成的收缩-扩展结构,引起了电流密度及其自身磁场的不均匀分布,如图1b 所示。当短路故障发生时,随着电流的急剧上升,孔内电磁力将更为显著地增加,并驱动液态金属的自收缩效应,致使孔中产生电弧,由于多个通流孔的串联,产生高于系统电压的电弧电压从而对短路故障电流起到限制作用。

图1 液态金属限流器的工作原理Fig.1 Principle of liquid metal current limiter

根据上述的限流原理可知,这种液态金属限流器中的电弧行为特性对其限流性能起到决定性作用。因此,对于液态金属中电弧基本物理特性的研究对限流器结构的优化设计以及提高其限流性能具有重要的指导意义。目前,有关这种液态金属限流器及其电弧特性的研究国内外已展开了一些工作,文献[11]在20kA的预期短路电流下进行了限流试验,获得了与限流式熔断器同样的限流效果,以及快速恢复并多次重复使用的特性;Kreatzschmar 等人通过实验测量了液态金属中起弧电压降并利用光谱分析法对液态金属电弧的组分进行检测[12];文献[13]通过红外摄影技术拍摄到限流过程电弧通流孔内的分布;Thess 提出一种简化的H-through 模型来描述LMCL 中引发电弧的电磁力收缩现象[14];德国E.Zienicke 等人基于磁流体动力学理论,通过一维潜水模型对通以轴向电流的液态金属柱流体的非稳定性进行研究,从而得到引起收缩非稳定的电流密度和反应时间[15,16];在文献[17,18]中,作者采用有限元方法,结合湍流模型和MHD 模型仿真分析了限流器内液态金属在电磁力作用下的流动特性。然而,到目前为止,还未有针对限流过程中电弧起弧机理以及电弧的演变发展规律等电弧基本行为特性的研究。

本文通过自行设计的实验模型,利用高速摄影技术对LMCL 中的电弧行为特性进行实验观测。研究了液态金属中电弧起弧机理以及电流对起弧过程的影响,分析了电弧形态、电弧电压等基本特性的变化规律。最后,研究了在实验过程中发现的电弧对电极侵蚀现象。

2 实验装置和方法

为了直接观测LMCL 内液态金属中电弧起弧以及发展过程,本文根据其工作原理特别设计制作了如图2 所示的实验模型。由图2 可见,模型外观尺寸为95mm×130mm×80mm,内部由铜极和1 个由SMC 材料制成的绝缘隔板组成,隔板距铜极8mm。由于该限流器主要通过绝缘隔板上通流孔内产生的电弧实现限流目的,因此通流孔尺寸是影响其限流效果的主要因素,本文实验中所使用的通流孔尺寸为,孔长10mm,孔径5mm。为释放电弧产生的强大压力,隔层内未完全填满液态金属,而在其上方留有一部分空气。为了提供实验观测区域,如2a所示,将部分绝缘隔板顺着通流孔的中心轴切除,并将有机玻璃与隔板的切面粘连。

图2 实验模型结构图Fig.2 Structure of experimental model

实验电源由如图3 所示的LC 单频振荡回路提供,不同预期电流通过调节电容组充电电压来获得。由于实验模型不具有自动开断电路的功能,因此在回路中串接二极管VD 使回路在第一个短路电流半周波后自动断开,以减少反复燃弧对模型的损坏。

实验中,电弧的起弧和燃弧过程通过PHANTOM V10 高速摄影仪进行拍摄(拍摄速率为25000pps)并通过摄影仪输出的同步触发信号将回路电流信号和电弧电压信号进行同步记录。由于电弧的起弧过程和燃弧过程影像光强度的不同,实验中采用不同光圈数和曝光时间对两个过程进行拍摄,其中,光圈数分别为4 和16,曝光时间分别为37μs 和2μs。

图3 实验回路原理图Fig.3 Schematic map of experimental circuit

3 液态金属中电弧起弧机理的实验研究

3.1 液态金属中电弧起弧过程分析

图4所示是电流峰值为2.35kA时液态金属中电弧的起弧过程。由图4可见,电流流过液态金属3.561ms后,在其自身磁场产生的洛仑兹力的驱动下,贴近绝缘壁两侧的液态金属自由表面开始自动向下凹陷,并逐渐形成一个微小的“雨滴状”气泡。气泡随着自由表面的凹陷被逐渐拉长,并向下方延伸。在t=5.201ms时,绝缘壁左侧气泡开始向通流孔的内部延伸,并致使孔内左侧液态金属横截面积的缩小。在t=6.801ms时,该气泡已完全延伸至孔底,此时电流路径几乎被切断,当t=6.841ms时,在通流孔内的气泡底部产生一个微小电弧,随后从t=6.921ms至t=7.001ms,电弧在孔内逐渐向两端膨胀。

电弧在液态金属中起弧的过程,如同开关电器分断瞬间在其触头间隙的起弧,一方面,如图5所示,由于自收缩效应引起液态金属自由表面凹陷所形成的气泡在通流孔内通过不断的向下延伸,逐渐将气泡下方的液态金属排挤向两侧,并最终“钳断”通流孔内的液态金属柱。另一方面,电流产生的焦耳热集中加热液态金属柱被气泡“钳断”前最后一个极小的液滴,使其温度迅速上升到液态金属的沸点从而引起爆炸式气化,并在液态金属柱断开的间隙充满高温的镓铟锡金属蒸气的条件下形成电弧。

图4 液态金属中电弧起弧过程(电流峰值2.35kA)Fig.4 Process of arc initiation in liquid metal(current peak:2.35kA)

图5 电弧在通流孔中起弧示意图Fig.5 Diagrammatic sketch of arc initiation in channel

另外,在现有文献中,关于引发电弧的液态金属自收缩效应的研究主要通过仿真方法,然而由于缺少相应的实验研究,大多数文献[14-18]认为,由于通流孔中的液态金属柱所受的洛仑兹力远大于隔层内液态金属的受力,因此自收缩过程是从孔内液态金属柱轴向中心处开始,并沿径向向内收缩使其断裂,从而导致电弧在通流孔中间位置起弧。因此这些文献中的仿真模型均是以通流孔壁所受压强为零作为液态金属起始收缩的判断依据。然而,上述实验结果表明,液态金属的自收缩过程始于其自由表面的凹陷,并通过液面凹陷所形成气泡的挤压使通流孔边沿处液态金属柱发生断裂而产生电弧。因此,本文针对电弧起弧过程的实验研究揭示了引发电弧的自收缩过程的物理现象本质,同时有助于对液态金属弧前自收缩效应仿真模型的建立和修正。

3.2 电流对弧前自收缩过程的影响

由于LMCL中引发电弧起弧的自收缩过程是在电流及其自身磁场的作用下产生的,因此有必要研究电流对弧前自收缩过程的影响。图6a,6b分别给出了液态金属在电流峰值为2.06kA和2.18kA时自收缩过程的实验结果,由于实验电流第一个半波持续时间为8ms,因此图6中收缩过程的影像均给至电流结束时刻。由实验结果可见,图6a中液态金属自由表面的起始凹陷时刻t=4.965ms,图6b中液态金属起始凹陷时刻为t=4.228ms,较前者提前了0.737ms。同时,当t=8ms电流被实验回路切断时6a中的液态金属仅收缩至通流孔的中间,而图6b中则收缩至接近通流孔的底部。

图6 电流对液态金属自收缩过程的影响Fig.6 Influence of current on liquid metal self pinch process

为了直观反映电流对液态金属自收缩过程的影响,图7给出了与图4和图6所示实验结果相对应的不同电流下液态金属自由表面自收缩的位移特性曲线,其中纵坐标为液态金属凹陷的自由表面与通流孔下端之间的距离。由图7可见,随着电流的增加,从供电时刻至液态金属自由表面起始凹陷时刻的间隔逐渐缩短,其原因主要是由于电流的增加使其自身磁场产生的洛仑兹力也不断增大,电磁力的驱动作用也随之增强。此外,电流为2.35kA时,液态金属自由表面收缩至孔底经过了3.24ms,收缩了7.6mm,平均收缩速度为2.34mm/s,而电流为2.06kA时,液态金属自由表面经过3.04ms仅收缩至距离通流孔底端2mm的位置,收缩了5.1mm,平均收缩速度为1.67mm/s。以上分析表明,电流的增加,使液体金属弧前自收缩的起始时刻提前,同时加速了液态金属自由表面向下凹陷速度,缩短了自收缩过程的时间间隔。

图7 不同电流下液态金属液面收缩位移特性Fig.7 Pinch displacement characteristics of liquid metal with different currents

4 液态金属中电弧发展过程的实验

图8给出了预期电流峰值为3kA时液态金属燃弧过程电弧形态的变化,图9为与该实验结果相对应的电弧电压,电流波形和电弧电阻随时间变化的特性曲线,其中电弧电阻是根据欧姆定律由电弧电压和电流计算获得。根据电弧形态的变化,结合电弧电压,电阻的变化趋势,可将电弧燃弧过程分为四个阶段:

第一阶段起始于电弧起弧时刻4.047ms并延续至t=4.247ms。当电弧起弧后,通流孔中形成一条狭窄的电弧,电弧在其形成之处逐渐向两侧膨胀,随着电弧的膨胀,其亮度也逐渐增强。在电弧膨胀阶段,电弧电压在经过起弧时的跃变后开始缓慢增加,而电弧电阻几乎保持不变。

第二阶段起始于t=4.247ms时刻,电弧形态的发展在本阶段经过两个过程。第一个过程由t=4.247ms时刻直至t=4.767ms时刻。在此期间,电弧开始向右侧延伸,于t=4.367ms时刻延伸至通流孔的边沿,并继续向通流孔的外侧空间扩展直至t=4.567ms时刻电弧延伸至最大程度,随后电弧开始沿着绝缘壁的一侧逐渐向上扩展直至电弧电压在t=4.767ms时刻到达其第一个峰值293V。在此过程中,电弧电压随着电弧的延伸急剧增加,而电弧电阻的变化趋势几乎为线性。第二个过程介于t=4.767ms 时刻与t=5.207ms时刻之间,电弧在此阶段开始向另一侧延伸,扩展,直至电弧电压缓慢增加至最大值311V。同时,电弧电阻仍以线性的变化趋势逐渐增加。在电弧延伸阶段,随着电弧扩展至通流孔外侧并随着绝缘壁两侧向上的延伸,覆盖在电弧上面的液态金属将被电弧推向隔层的上部空间。

图8 燃弧过程的电弧形态Fig.8 Morphology of arc during arc evolution

在第三阶段,当电弧电压到达最大值后,电弧开始收缩直至t=5.767ms时刻。同时,电弧强度也随之逐渐减弱。在此阶段,电弧电压逐渐下降,而电弧电阻则以非线性的变化趋势增加。

t=5.767ms时刻至t=6.047ms时刻为第四阶段,电弧开始逐渐熄灭,而电弧电阻在此阶段则急剧增加直至电弧熄灭时到达其最大值。在电流过零点,当电弧熄灭时,随着液态金属重新回流至通流孔中形成通路,电弧电压从159V瞬间下降至0V。

根据以上分析,电弧电阻在电弧膨胀,延伸,收缩和熄灭这四个阶段中呈现出不同的变化特性,因此,可以利用电弧电阻的变化趋势表征电弧燃弧的四个阶段,进而根据电弧电阻特性即可判断电弧在燃弧过程的形态发展。

图9 电弧电压电流波形和电弧电阻特性Fig.9 Waveforms of arc voltage and current as well as characteristics of arc resistance

5 电弧对电极侵蚀现象的研究

在液态金属电弧特性的实验研究过程中还观测到电弧对电极的侵蚀现象。图10 所示为通电5 次后电弧对电极的侵蚀情况。由图可见,与开关电器中触头表面在电弧作用下形成复杂的电弧侵蚀形貌不同,阴阳两极上各有一个形状接近于圆形,内部表面光滑的凹坑,凹坑在电极上的位置与通流孔相对应,并且其直径与通流孔的直径相差不大。通过对电弧燃弧的高速摄影影像的观察分析,造成上述电极侵蚀的主要原因可能是在电弧燃弧阶段,在洛伦兹压力和电弧温度的驱动下,电弧气流在通流孔与电极之间高速循环流动,高温电弧气流快速喷射至电极表面,使电极表面材料的熔化和气化蒸发,从而造成对电极的侵蚀。

由于电弧对电极的侵蚀作用极大的降低了电极的使用寿命,因此为了提高电极使用寿命,对电极结构进行了改进,在电极相对与通流孔的位置内嵌一块陶瓷片,陶瓷片选用的是高硬度,耐烧蚀的材料氮化硼以抵御电弧的烧蚀。图11 为改进型电极在多次通电后的情况。由图可见,内嵌的陶瓷片对电极起到很好的保护作用,电极表面并无电弧侵蚀痕迹。

图10 电弧对电极的侵蚀现象Fig.10 Phenomenon of arc erosion on electrodes

图11 改进型电极多次通电后的情况Fig.11 Status of modified electrodes after many time electrifying

6 结论

(1)引发电弧的自收缩过程在洛仑兹力的驱动下起始于液态金属自由表面的凹陷,而电弧的起弧是由于自由表面凹陷程度的加深从而使通流孔边沿处液态金属柱发生断裂所导致的。同时,随电流的增加,液体金属弧前自收缩的起始时刻逐渐提前,收缩速度逐渐加快,弧前自收缩过程的时间间隔逐渐缩短。

(2)根据电弧形态的变化,在单孔情况下,电弧起弧后发展的过程分为四个主要阶段,同时这四个阶段与电弧电压和电弧电阻的变化密切相关。首先,在电弧膨胀阶段,电弧电压增加缓慢,电弧电阻保持不变;接下来在电弧延伸阶段,电弧电压上升迅速并在此阶段达到峰值,而电弧电阻则呈线性变化;随后当电弧进入收缩阶段,电弧电压开始缓慢下降,电弧电阻呈非线性变化并急剧增加;最后,电弧电压随电弧的熄灭而骤降,电弧电阻则在此阶段陡升至其最大值。

(3)电弧对电极的侵蚀作用极大的降低了电极的使用寿命,通过在电极表面与通流孔相对应的位置处内嵌陶瓷片的方法壁免了电弧对电极的侵蚀,提高了电极的使用寿命。

[1]朱青,朱英浩,周有庆,等.改进的双桥混合式桥路型高温超导故障限流器[J].电工技术学报,2007,22(2):39-44.Zhu Qing,Zhu Yinghao,Zhou Youqing,et a1.An improved double-bridge mixed rectifier type high temperature surperconducting fault current limiter[J].Transactions of China Electrotech-nical Society,2007,22(2):39-44.

[2]Leung E M.High temperature superconductivity fault current limiter development[J].IEEE Transactions on Applied Superconductivity,1997,7(2):1548-1552.

[3]王晨,庄劲武,张晓锋,等.基于IGBT的新型直流电力系统限流装置的工作原理与实验研究[J].电工技术学报,2006,21(9):57-61.Wang Chen,Zhuang Jinwu,Zhang Xiaofeng,et a1.Principle and test of a novel fault current limiter based on IGBT for DC power system[J].Transactions of China Electrotechnical Society,2006,21(9):57-61.

[4]贾贵玺,李洪凤,贺家李.具有可控串补功能的短路限流器的研究[J].电工技术学报,2005,20(11):20-25.Jia Guixi,Li Hongfeng,He Jiali,et a1.Research on a fault current limter with TCSC[J].Transactions of China Electrotechnical Society,2005,20(11):20-25.

[5]Smith R K,Slade P G,Sarkozi M,et al.Solid-state distribution current limiter and circuit-breaker application requirements and control strategies[J].IEEE Transactions on Power Delivery,1993,8(3):1155-1164.

[6]Strumpler R,Skindhoj J,Glatz Reichenbach J,et al.Novel medium voltage fault current limiter based on polymer PTC resistors[J].IEEE Transactions on Power Delivery,1999,14(2):425-430.

[7]Wada Y,Takagi Y,Mori T,et al.Usefulness of permanent power fuse in control centers with molded case crcuit-breakers[J].IEEE Transactions on Industry Applications,1980,16(1):30-39.

[8]Wu J L,Murrysville.Variable impedance current limiting device:United States,4429295[P].1984-01-31.

[9]Niayesh K,Tepper J,Konig F.A novel current limitation principle based on application of liquid metals[J].IEEE Transactions on Components and Packaging Technologies,2006,29(2):303-309.

[10]陈德桂.两种新的限流技术[J].低压电器,2005(4):3-5.Chen Degui.Two kinds of limiting technologies[J].Low Voltage Apparatus,2005(4):3-5.

[11]Krätzschmar A,Berger F,Terhoeven P,et al.Liquid metal Current Limiters[C].20th Int.Conf.on Electric Contacts,2000:167-172.

[12]Berger F,Dühr O,Krätzschmar A,et al.Physical effect and arc characteristics of liquid metal current limiters[C].9th Int Conf on switching arc phenomena,2001:272-277.

[13]Krätzschmar A.physical principles for dimensioning of liquid metal current limiter[M].Geottingen,Germany:Cuvillier Verlag,2003.

[14]Thess A,Kolesnikov Y,Boeck T,et al.The H-trough:a model for liquid metal electric current limiter[J].Journal of Fluid Mechanics,2005,527:67-84.

[15]Zienicke E,Thess A,Krätzschmar A,et al.A shallow water model for the instability of a liquid metal jet crossed by an axial electrical current[J].Magnetoh-ydrodynamics,2003,39(3):237-244.

[16]Zienicke E,Li B,Thess A,et al.Theoretical and numerical stability analysis of the liquid metal pinch using the shallow water approximation[J].Journal of Thermal Science,2008,17(3):261-266.

[17]Wu H R,Li X H,Zhang M,et al.Analysis and design of GaInSn current limiter[C].Industry Application Conf of 41st IAS Annual Meeting,2006:2627-2630.

[18]Wu H R,Li X H,Zhang M,et al.Analysis of a liquid metal current limiter[J].IEEE Transactions on Components and Packaging Technologies,2009,32(3):572-577.