切向燃烧锅炉再热汽温偏差调整及分析

张家维,潘继真,魏海涛

(1.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;

2.河北国华沧东发电有限责任公司,河北 黄骅 061100)

对于四角切圆燃烧锅炉,由于旋转惯性的存在造成炉膛出口区域普遍存在烟温和汽温分布不均衡的现象,并且锅炉容量越大,这种情况越明显。造成四角切圆燃烧锅炉中汽温、烟温偏差的原因多是由于炉膛出口处存在烟气流残余扭转,在上炉膛及水平烟道中产生烟气速度场、温度场、灰尘颗粒分布场偏差所致。如果这种汽温偏差和烟温偏差过大,会导致局部管材超温和减温水大量投入等问题[1],不但严重影响锅炉的经济运行,更威胁到机组的安全运行。由于再热蒸汽本身的性质决定了其对热偏差更为敏感,所以往往再热器两侧偏差更为明显[2]。通过燃烧调整试验,对2号锅炉汽温偏差情况进行了测试和分析,包括反切风量及方向、主燃烧器摆角、残余扭转强度等因素改变对偏差的影响,对类似问题的解决提供参考。

1 设备概况

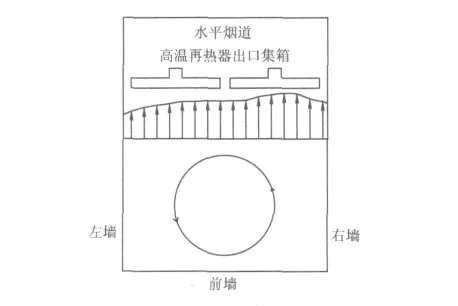

锅炉为亚临界参数、一次中间再热、自然循环汽包炉,采用平衡通风、直流式燃烧器、四角切圆燃烧方式,设计燃用烟煤。锅炉采用全钢结构构架、呈П型布置,受热面采用全悬吊结构。锅炉为单炉膛,炉膛四周为全焊式膜式水冷壁,炉膛的高负荷区域采用内螺纹管的膜式水冷壁。在炉膛上部布置有墙式再热器、分隔屏、后屏过热器。水平烟道中布置有后屏再热器、末级再热器、末级过热器和立式低温过热器。后烟道竖井布置水平低温过热器和省煤器。后烟道下部布置2台三分仓容克式回转空气预热器。炉内主要受热面布置方式见图1。

图1 受热面布置方式示意图

炉膛采用摆动式直流燃烧器、四角布置、切向燃烧方式。主燃烧器上部设计两层燃尽风燃烧器,与主燃烧器所形成的切圆形成反切,用于消除炉膛出口烟气的余旋。燃尽风燃烧器设计有垂直方向摆角机构,调节范围为-5°~30°。

锅炉配有中速磨煤机,采用正压直吹式制粉系统,每台磨煤机出口的一次风供同一层四角煤粉喷嘴。燃烧器可上下摆动,最大摆角为±30°,表盘显示为0%~100%。

过热蒸汽温度采用二级喷水调节,第一级喷水减温器设于低温过热器与分隔屏之间的大直径连接管上,第二级喷水减温器设于过热器后屏与末级过热器之间的大直径连接管上,减温器采用笛管式。再热汽温的调节主要靠燃烧器摆动,再热器的进口导管上装有2台雾化喷嘴形式的喷水减温器,主要用作事故喷水。

2 机组运行中出现的问题

运行中再热蒸汽母管蒸汽温度达额定值541℃时,右侧再热器出口集箱引出管的2个蒸汽温度测点中编号为TE0717B的测点显示温度超出设计值(541℃),有时可以达到560℃,并且再热器热段右侧金属壁温测点显示值经常达620℃,最高甚至超过材质许用上限温度 (635℃)。

从安全角度考虑,运行人员长期将再热汽温控制在较低水平,母管汽温有时仅为520℃。在运行工况下虽然保证了锅炉再热器受热面的安全,但较低的再热汽温给汽轮机运行也带来了不利影响,检修期间发现中压缸叶片出现轻微水蚀现象。

3 汽温偏差原因及调整

3.1 汽温偏差原因

由于切向燃烧方式的锅炉炉膛出口气流存在余旋,会引起在水平烟道左右两侧产生较大的烟气流速及温度偏差,一般情况下流速高的部分对应的烟气温度也较高,这就使两侧受热面吸热量出现一定程度的偏差,最终使得右侧受热面的壁温及出口汽温高于左侧[3]。图2为水平烟道烟气流速及温度偏差示意图。

造成汽温偏差的主要原因是烟气侧的偏差,包括烟气温度的偏差和烟气流速的偏差两部分,所以要减小或消除两侧汽温偏差,首要问题是消除两侧的烟气偏差[4]。

3.2 减小烟温偏差的方法

图2 水平烟道烟气流速及温度偏差示意图

烟气偏差是由炉内烟气余旋造成的,因此降低烟气余旋强度就成为解决问题的关键,通常是通过改变炉内气流的流动特性来完成。2号锅炉设计燃尽风作为反切风,使炉内产生反向旋转的气流以降低炉膛出口烟气余旋强度[5]。一般情况下,用正反向旋转气流的理论动量矩系数Φ来判断炉内气流旋转强度变化,气流旋转动量矩系数计算公式为

式中 m、n——正向和反向布置的喷口总数;

ρi、fi、Vi——反向各喷口气流密度、喷口面积和气流速度;

ρj、fj、Vj——正向各喷口气流密度、喷口面积和气流速度;

α1、α2——喷口轴线与炉膛截面对角线的正向和反向夹角;

A、B——炉膛的宽度和深度。

对于2号锅炉,燃尽风燃烧器没有水平摆角调解机构,即α1、α2都是不变的,那么在运行中能够影响炉内气流旋转的参数仅有气流密度和气流切向速度。气流密度只有通过改变温度可以调整,气流温度受锅炉整体运行条件的影响,因此调整幅度极其有限。改变气流切向速度的方法有2种,一是改变燃烧器喷口气流速度;二是在保证喷口速度一定的情况下改变喷口射流方向[6]。

4 试验方法

试验负荷为(300±10)MW,燃料量为170~178 t/h,机组运行氧量为4.0% ±0.2%,采用单变量正交法。由于再热减温水调节阀线性较差,为保证试验参数稳定可信,运行中使减温水流量固定不变。

5 试验结果

5.1 燃尽风门开度影响

燃尽风垂直摆角为10°,主燃烧器摆角为70%。保持相关运行参数不变,分别在燃尽风门开度为40%、70%和95%时进行试验,时间为2~3 h。

5.1.1 金属壁温变化情况

燃尽风门开度从95%关至70%时,各受热面金属壁温变化趋势不明显;当燃尽风门关至40%时,各受热面金属壁温总体平均值上升。说明关小燃尽风门开度对保护受热面金属壁温是不利的。

燃尽风门开度从95%关至40%,与其它受热面相比,末级再热器金属壁温总体上升幅度约4℃。左侧平均壁温下降约8℃,右侧平均壁温上升约16℃。随燃尽风门开度减小,受热面金属壁温整体呈现上升趋势,金属壁温从开始的左侧高于右侧最终转变成右侧高于左侧。

5.1.2 蒸汽温度及减温水变化情况

在保证减温水量不变的情况下,随燃尽风门开度减小,高温再热器出口两侧汽温偏差增大,单侧支管上两点汽温偏差变化幅度不大,再热汽温升高,与壁温变化趋势相同;一级、二级过热减温水流量略有增加。从调整效果上看,关小燃尽风门开度对提高再热汽温是有利的,但是对减小再热器两侧支管温度偏差是不利的。

5.2 燃尽风摆角影响

主燃烧器摆角为90%,燃尽风开度为95%。保持相关运行参数不变,分别将燃尽风燃烧器竖直摆角调至0°、10°、20°及30°时进行试验,时间为2~3 h。

5.2.1 金属壁温变化情况

随燃尽风摆角上扬,末级再热器的金属壁温及左右两侧壁温偏差呈下降趋势,且单侧壁温最高点与最低点的差值减小,从20°升至30°对壁温的影响幅度与从10°升至20°的壁温变化幅度相比较小。

燃尽风燃烧器摆角上扬使得末级再热器总体金属壁温下降,对左右两侧平均壁温偏差的影响不明显,但炉内流场发生变化,烟气流速重新分布后,金属壁温也发生变化,最高点温度下降幅度较大,最低点下降幅度较小,因此对末级再热器安全运行是有利的,对降低受热面金属壁温效果也比较明显。

5.2.2 蒸汽温度及减温水变化情况

在保证再热减温水量不变的情况下,随燃尽风燃烧器摆角上扬,高温再热器出口总体汽温下降,且从20°升至30°时再热汽温的下降幅度大于从10°升至20°。末级再热器左右两侧介质温升均呈下降趋势,整体上右侧下降幅度大于左侧,再热器单侧支管两点汽温偏差变化幅度不大;两侧汽温偏差变化趋势不明显,过热减温水流量变化不大。

从调整效果看,燃尽风燃烧器摆角上扬对提高再热汽温是不利的,但对降低再热器金属壁温、减小两侧吸热偏差是有利的。

5.3 主燃烧器摆角影响

燃尽风开度为95%,垂直摆角为20°。保持相关运行参数不变,分别将主燃烧器竖直摆角调至70%、80%、90%时进行试验,时间为2~3 h。

5.3.1 金属壁温变化情况

主燃烧器摆角上扬后,分隔屏、后屏总体金属壁温变化幅度不大,末级再热器总体壁温呈上升趋势且左侧平均值上升约12℃,右侧变化幅度不大。可以提高左侧受热面吸热量,对减小左右两侧汽温偏差是有利的。试验结果说明:上扬主燃烧器摆角对减小炉膛出口烟气余旋造成的偏差效果比较明显。

5.3.2 蒸汽温度及减温水变化情况

主燃烧器摆角上扬后,高温再热器出口总体蒸汽温度有所升高,基本可以达到额定温度,而TE7017B点温度仅为541℃,且单侧两点汽温偏差有所降低。从介质温升来看,末级再热器左侧呈上升趋势,右侧呈略微下降趋势,说明左右两侧吸热偏差有下降趋势,试验结果显示上扬主燃烧器摆角对提高再热汽温、降低左右两侧吸热偏差比较有效。

6 结束语

锅炉300 MW负荷运行,当燃尽风摆角为20°、燃尽风门全开、主燃烧器摆角为90%时,再热汽温较调整前升高约10℃,可达540℃,两侧偏差明显减小,高温再热器出口支管汽温控制在545℃以内,受热面管壁无超温现象。试验结果表明:上扬主燃烧器和燃尽风燃烧器摆角、提高燃尽风比例可有效控制受热面管壁超温,降低支管及两侧再热蒸汽温度偏差,从而提高再热蒸汽整体温度。

[1] 樊泉桂.锅炉原理[M].北京:中国电力出版社,2004.

[2] 刘丛涛,黄业胜.HG-2008/186-M锅炉热偏差问题探讨[J].中国电力,1996,41(3):3-8.

[3] 张玉家.平圩电厂2 008 t/h炉过热器汽温偏差的原因初探及防止措施[J].中国电力,1991,36(9):38-40.

[4] 刘 勇,张跃安,黄 月.四角切圆锅炉炉膛上部冷态空气动力场的试验研究[J].电站系统工程,2002,18(4):23-24.

[5] 冯玉安.锅炉煤质特性和混煤燃烧的应用研究 [D].南京:东南大学,1997.

[6] 撒应禄.锅炉受热面外部过程[M].北京:水利电力出版社,1994.