高次非球面微晶玻璃元件的抛光工艺研究

谢影,付秀华,贾宗合,马放,唐昊龙,田野

(1.长春理工大学 光电工程学院,长春 130022;2.东莞光阵显示器制品有限公司,东莞 523000)

非球面加工应根据工件材料、形状、精度和口径等因素的不同,采用不同的加工方法。如对于铜、铝等软质材料,可采用单点金刚石切削进行超精密加工,对于玻璃、陶瓷等硬脆材料,则主要是通过超精密磨削、研磨和抛光进行加工[1-3]。

微晶玻璃[4]是一种新型光学材料,又称玻璃陶瓷,它具有结晶的结构,而它的结晶结构要比陶瓷细得多,这种特殊的制造工艺最后使得微晶玻璃非常均匀而且致密,整体在某一温度区域的膨胀系数达到或接近于零,故称这种玻璃是具有零膨胀系数的玻璃。它还有许多宝贵的特殊性能,如机械强度高,硬度及耐磨性高,重量轻,热稳定性好,介电常数高,在高频高温下介电损失系数小等。随着光学、光电子技术的发展,微晶玻璃已在很多领域得到了广泛的应用,如天文望远镜、激光陀螺系统中的反射镜基片等。

1 理论加工模型

光学加工的过程与机械加工相比更加复杂,影响抛光的因素很多,如压力、时间、速度、抛光液、温度等,和表面去除量有关参数之间的确定性数学关系很难确定,现在被人们普遍接受的表面材料去除的数学模型是Preston方程,为:

其中:k是与被加工材料、工艺参数等有关的系数;p是表面上某一点在t瞬时与研具间的压力;v是该点在t瞬时与研磨盘的相对运动速度;dR/dt是单位时间内材料去除量。

为了得到材料去除量与运动形式的关系,对式(1)进行假设:材料去除量仅由工件与研磨盘的相互作用引起,当研磨盘与工件表面吻合良好、去除率较小且在整个加工过程中不露边时,压力p可以认为不变。在T(单位:h)时间内材料去除量用R(x,y)(单位:mm)表示,则:

从而可知,当工件与研磨盘同方向、同转速定轴回转时,工件上任意一点相对于研磨盘的运动速度v相同,工件各点在研磨时间T内的材料去除量相同,面形有可能得到很好的改善。当转速为ω(单位:r/min),偏心距为 e(单位:mm),在研磨时间T内各点材料去除量:

计算机控制光学表面成型技术就是根据已经计算好的材料去除量数学模型和经检测后反馈的面形误差,来控制磨轮或抛光头在光学元件表面的驻留时间和运动轨迹,以达到对工件的面形误差进行修正的目的。

2 高次非球面微晶玻璃的抛光工艺

由于微晶玻璃中无数微小晶粒的存在,采用去除法加工时,这些微小晶粒会影响加工效果,很难实现对工件表面材料的均匀去除。为了获得较高的面形精度,抛光中需不断检查面形并修改参数,必要的情况下采取手修抛光。

2.1 铣磨成型

本课题所加工非球面零件的技术参数:Φ=110mm;R=228mm,K=-31.392986;

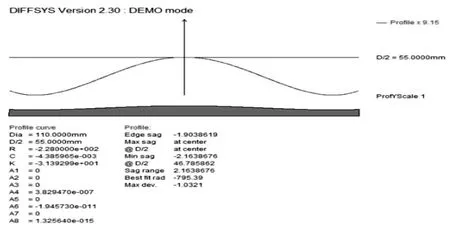

其中Φ为零件口径,R为非球面顶点曲率半径,K为非球面曲线常数,d为零件中心厚度。经过DIFFSYS Version软件模拟后,其表面面形参数如图1所示。

采用去除加工法加工光学非球面时,一般先加工出一个与所加工的非球面形状接近的球面,然后再去除这个球面的部分材料形成所需要的非球面[6]。这个球面一般称为最接近球面。待加工的非球面与最接近球面的偏离量,就是所说的非球面度。非球面度的最大值(即最大偏离量)是制定加工工艺的重要依据。最大偏离量越大加工越困难,需要加工时间越长。目前国内常用的非球面元件的最大非球面度基本在0.5以下,而本课题的微晶玻璃非球面元件的最大非球面度为1.0321,加工的难度较大。

图1 微晶玻璃表面面形Fig.1 profile of zerodur

本实验采用德国OptoTech ASM100CNC铣磨机,利用计算机自动控制技术实现非球面元件的快速精密铣磨成型,能够保证光学零件具有一定的面形精度。由于微晶玻璃的硬度要远远大于普通玻璃,因此在加工微晶玻璃非球面元件的时候要愈加谨慎,避免崩边等现象的发生。

采用该设备微晶玻璃元件进行精密铣磨成型后,采用英国Taylor Hobson公司生产的接触式轮廓仪对其表面测量面形精度如图2所示,PV值为8.5,其中横坐标为口径(mm),纵坐标为PV值(μm),表面有明显的刀痕。

图2 精密铣磨成型后非球面元件面形图Fig.2 profile curve figure of the grinding

2.2 抛光工艺

对于高次、非球面度较大的透镜,在抛光过程中极易产生中高频误差,这是因为其面形曲率变化大,面型有较多带差,抛光工具不易吻合,不可能像加工球面那样采用全口径弹性抛光,根据前述的数学模型,我们可以直接使用OptoTech ASP200CNC-B抛光机,采用小工具进行抛光,小工具的自转能有效消除高频误差。

2.2.1 小工具的结构

小工具上面先粘贴一层薄海绵,然后再粘贴抛光层(聚氨酯),使其成为具有弹性的抛光工具,如图3所示。

图3 小工具示意图Fig.3 Sketch of polishing tool

抛光时与工件的表面贴紧压合,形成抛光接触区,接触区为椭圆区域[7],如图4所示。

图4 接触区域示意图Fig.4 The contact view of polishing tool and workpiece

其压强分布服从椭圆赫兹分布,其表达式为:

抛光工具与工件接触区域的压强分布呈中间最大,逐渐向边缘过渡,压力越来越小。抛光过程中,小工具以角速度ω高度自转,并随着面形变化在一定范围内角度摆动,这样可尽量避免产生中、高频误差。

2.2.2 抛光粉的选择

选择常用的氧化铈抛光粉,经过试验,由于氧化铈的硬度不够,对微晶玻璃表面面形的去除很小,抛光时间较长,将抛光粉换成硬度较高的金刚石粉,表面刀痕很快被抛掉。用轮廓仪测量其面形误差曲线,将其反馈到抛光机中,经过多次循环抛光后,工件表面被完全抛亮,面形检测结果如图5所示,Rt(PV)值为2.95μm。

图5 微晶玻璃表面被抛亮后的面形图Fig.5 Profile curve figure of polishing bright

为了避免金刚石粉对抛光表面造成二次破坏,再将抛光粉换成氧化铈,此时透镜表面低频误差占主要成分[8],因此选用半径较小的抛光头来增强对局部误差的修正能力。经过实验可知,较小半径的抛光头能够很好的跟踪工件面形的变化趋势,更好地修正局部误差。

经小磨头抛光后,面形精度如图6(a)所示,Rt值为2.6μm。继续循环抛光,测量结果如图5(b)、(c)所示,Rt值分别为1.6μm和0.97μm。可见面形精度得到了快速的收敛。

2.2.3 手修抛光

图6 多次循环抛光后面形对比图Fig.6 Contrast profile curve figure of several circularpolishing period

经过多次数控循环修抛后,面形精度还是达不到要求,经分析可能是微晶玻璃中存在无数微小晶粒,虽然数控抛光采用小磨头进行修抛,但是这些微小晶粒会对表面造成二次破坏。为了得到更好的表面质量,采用手修抛光法进行修正,通过轮廓仪测量其面形误差曲线,能够直观精确的确定误差较高的环带位置,针对这个环带进行手修抛光。

手修工具采用毛毡,抛光夜选择三氧化二铁(俗称红粉)[9],这是因为红粉属于斜方晶系,颗粒外形呈球形,表面有絮状物,抛光去除量小,抛光表面光洁度高。另外,抛光液的浓度也会影响抛光表面的质量。当抛光液浓度过高时,抛光表面容易产生擦痕,也容易发生腐蚀现象,而抛光液浓度过低将会影响抛光效率。在手修抛光中,一般用毛笔加抛光液,此时,抛光液的浓度凭经验来控制。经过手工修抛后,面形最终达到0.62μm;表面粗糙度为0.01mm;表面光洁度为三级,如图7所示。

图7 元件最终面形图Fig.7 The final deviation figure of component surface

3 结论

通过对Φ110mm微晶玻璃元件的制造,解决了表面面型精度和光洁度等问题,首先采用数控小工具抛光,避免了高频误差的产生;其次采用多种不同硬度的抛光粉配合抛光,使微晶玻璃面形精度从2.9—0.62μm,逐步趋于理想面型;最后采用手修抛光法,不仅可以修正数控抛光难以控制的微小误差,还可以提高表面光洁度,通常采用数控抛光表面光洁度只能达到四级[10],古典方法抛光表面光洁度可以达到三级以上。但是由于手修抛光对个人技术水平要求较高,加工周期较长,难以实现批量生产。

[1]GILLMAN BE,JACOBSSD.Bound-abrasive polishing for optical glass[J],Applied Optics,1998,37(16);3498-3505.

[2]杨福兴,非球面零件超精密加工技术[J],航空精密制造技术1997,33(5):4-7.

[3]庞长涛,罗松保.非球面加工先进技术[J].航空精密制造技术,2001,37(3):1-5.

[4]K.Srinivasan,Application of the Regeneration Spectrum Method to Wheel Regeneration Chatterin Grinding Journal of Engineering for Industry.A SM E,1982,104(1):18-30.

[5]张红霞,殷伯华,吴明根等,超光滑高精度微晶玻璃的平面抛光工艺[J].制造技术与机床,1999,(12).41-43.

[6]潘君骅.光学非球面的设计、加工与检验[M].苏州:苏州大学出版社,2004:42-65.

[7]薛栋林,张忠玉,张学军.一种中小口径非球面元件数控抛光技术[J].光学精密工程,2005,13(2):198-203.

[8]M.J Cumbo.D.Fairhurst,S.D.Jacobs etal..Slurry particle size evolution during the polishing of optical glass[J].Appl.Opt.1995,34(19):3713-3755.

[9]王红萍.古典法抛光中抛光液的正确使用[J].太原科技,2009,71(7):71-72.

[10]O.B.Abouelatta,J.Madl.Surface roughness prediction based on cutting parameters and tool vibrations in turning operations[J].Journal of materials processing technology,2001,118(6):269-277.

长春理工大学学报(自然科学版)2012年4期