整流支板和火焰稳定器的一体化设计加力燃烧室性能的数值模拟

李锋,郭瑞卿,李龙贤,刘涛,徐兴平,高家春,尚守堂

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业沈阳发动机设计所,沈阳 110015)

整流支板和火焰稳定器的一体化设计加力燃烧室性能的数值模拟

李锋1,郭瑞卿1,李龙贤1,刘涛2,徐兴平2,高家春2,尚守堂2

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业沈阳发动机设计所,沈阳 110015)

李锋(1966),男,教授,博士生导师,主要从事航空及冲压发动机燃烧室设计、红外隐身、推力矢量控制等方向的研究工作。

针对高推重比、高隐身航空发动机的技术需求,提出了1种带气膜冷却的加力内锥、整流支板和火焰稳定器的加力燃烧室一体化设计方法,对一体化加力燃烧室的温升、壁温分布、总压恢复系数、CO排放和燃烧效率分别进行了计算。结果表明:该方法在保证加力燃烧室燃烧性能不变的前提下,能将现有的加力燃烧室长度缩短1/5,并使加力内锥壁温降低33.3%。为实现高推重比、高隐身动力技术提供了新的思路和研究方向。

加力燃烧室;整流支板;火焰稳定器;一体化设计;加力内锥;气膜冷却;航空发动机

0 引言

新1代的歼击机具有高机动性和敏捷性,良好隐身能力、可操纵和可维护性,能实现超声速巡航等特点。因此,要求其动力系统的航空发动机具有高推重比、良好隐身能力,并具有推力矢量功能。对于加力燃烧室来说,要求其具有更高的内涵进口气流温度和低的耗油率,在非加力状态下具有较低的流阻损失和较高的推进效率,还需降低红外辐射和加力燃烧室的可探测性。

采用加力燃烧室是提高航空发动机推重比的重要技术手段,但是传统的加力燃烧室喷油装置和火焰稳定器直接被安置在加力燃烧室主气体流路中,不可避免地对堵塞主气流产生堵塞,造成明显的总压损失,尤其是不开加力时的“冷态”下流阻损失较大,导致其耗油率较高,不能长期使用[1-4]。将加力燃烧室火焰稳定器与涡轮后整流支板和带气膜冷却的加力内锥进行一体化设计,可取消传统加力燃烧室火焰稳定器,大大减小非加力“冷态”下的流阻损失,缩短加力燃烧室长度,减少附加质量,提高发动机的推重比[5-7]。另外,引外涵空气冷却整流支板和加力内锥,可降低其壁温,从而降低加力燃烧室的红外辐射强度。该方案的突出优点是在加力状态下有利于稳定燃烧;在非加力状态下具有较小的流阻损失和较高的推进效率,还能降低红外辐射,有效缩短加力燃烧室长度[8-13]。

本文介绍了整流支板与加力燃烧室的火焰稳定器一体化设计方法,对采用一体化设计后加力燃烧室长度缩短进行了可行性分析。

1 数理模型的建立

1.1 物理模型的建立

新设计加力燃烧室的特点是在内涵把整流支板与火焰稳定器整合在一起,整流支板的叶型采用NACA(National Advisory Committee for Aeronautics,NACA)对称翼型设计[14];在外涵把机匣支承与外火焰稳定器整合在一起,取消了核心流中的喷油装置和钝体火焰稳定器;在内、外涵之间设置专门的联焰装置,同时利用稳定器后突扩及与外涵气流的掺混作用形成漩涡回流区来稳定火焰,将加力内锥设计为尖锥,并对内锥壁面进行气膜冷却以降低整流支板和加力内锥的壁温,从而降低加力燃烧室的红外辐射强度。通过对加力内锥的结构和冷却方式进行精心设计,可避免在加力内锥后产生流动分离和回流区,降低流动损失,来满足雷达和红外隐身的需要。一体化加力燃烧室设计采用2种方案:(1)加力燃烧室长度与V型稳定器相同;(2)将加力燃烧室长度缩短1/5,以便观察一体化加力燃烧室对于缩短加力燃烧室长度的效果。所设计的一体化加力燃烧室结构和试验件如图1所示。基于压力的不可压缩流,对Realizable k-ε湍流模型、DDM喷雾模型、PDF燃烧模型、DO辐射模型和热力型NOX排放模型等进行了计算[15]。

图1 一体化加力燃烧室结构和试验件

1.2 网格划分和边界条件

1.2.1 计算域和网格划分

一体化加力燃烧室计算域和网格分别如图2、3所示。计算域选取加力燃烧室流场的1/8,采用非结构化网格划分。计算域划分为47个区,网格数约为130万,大部分区域为6面体网格,前扩压器局部几何结构较复杂的区域采用4面体网格填充。

1.2.2 边界条件

所有的计算工况均取发动机地面台架状态,加力燃烧室内、外涵进口和出口分别为压力进口和出口,侧面为周期性边界条件,加力内锥冷却采用外涵引气,通过改变外涵压力调节冷却气流。

图2 一体化加力燃烧室计算域

图3 一体化加力燃烧室计算网格

2 计算结果及分析

2.1 加力燃烧室温度场

一体化加力燃烧室和V型稳定器加力燃烧室的温度场分别如图4、5所示。计算结果表明,采用V型稳定器加力燃烧室依靠钝体产生的回流区形成值班火焰,进而引燃整个反应区,在出口处温度场分布较均匀。采用一体化加力燃烧室可以实现整个流域内的燃烧,火焰形状较细长,在燃烧室出口处表现为轴对称花瓣形。内外涵火焰稳定器后面可以形成值班火焰并引燃整个反应区域,联焰器在周向和径向可以实现联焰。

图4 一体化加力燃烧室温度场

图5 V型稳定器加力燃烧室温度场

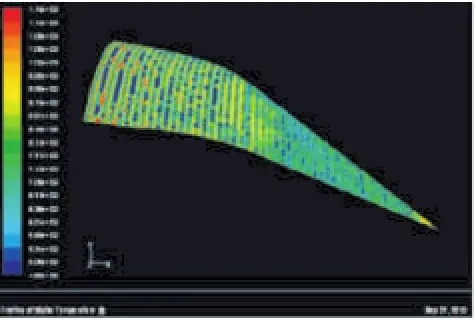

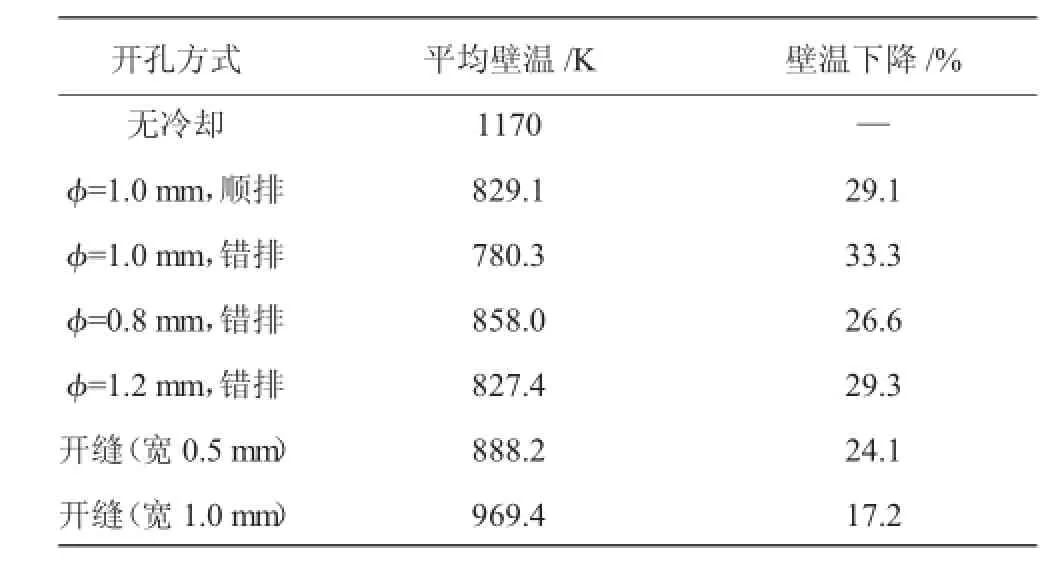

2.2 加力燃烧室壁温

未冷却的一体化加力燃烧室壁温分布如图6所示,气膜冷却加力内锥壁温分布如图7所示,不同开孔方式对壁温的影响见表1。

图6 未冷却的一体化加力燃烧室壁温分布

图7 气膜冷却加力内锥壁温分布

表1 不同开孔方式对壁温的影响

由上述分析可知,未冷却的加力内锥和稳定器的壁温很高,气膜冷却可大幅降低该壁温;开孔方式对平均壁温的影响很大,在开孔率不变的条件下,采用φ=1.0mm,错排的方式冷却效果最好,加力内锥壁温最高可下降33.3%(加力内锥是加力燃烧室的重要红外辐射源)。因此,采用气冷内锥的方法可大幅降低加力内锥温度,进而降低加力燃烧室的红外辐射强度。

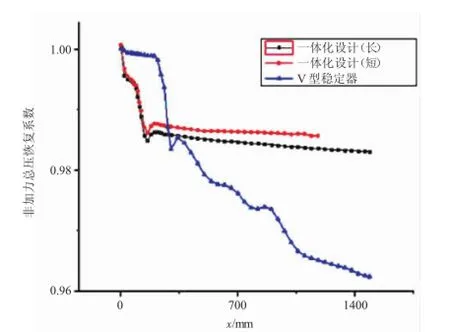

2.3 总压恢复系数

3种不同结构加力燃烧室在非加力状态和加力状态下的总压恢复系数分别如图8、9所示。一体化加力燃烧室可明显提高非加力状态下的沿程总压恢复系数。而在加力状态下,前半段的总压恢复系数虽然比V型稳定器的小,但加力燃烧室出口总压恢复系数比V型稳定器的大。其原因可能是为了燃烧组织的需要,对整流支板进行了修改造成前段的流阻损失较大,但由于取消了后面的火焰稳定器,使得后段的流阻损失较小,从而使出口总压恢复系数较大。

图8 不同结构加力燃烧室在非加力状态下的总压恢复系数

图9 不同结构加力燃烧室在加力状态下的总压恢复系数

因此,一体化加力燃烧室对提高加力燃烧室总压恢复系数、减少流动损失是有利的。

2.4 加力燃烧室温升

3种不同结构加力燃烧室在加力状态下的温升曲线如图10所示。在相同的供油量条件下,3种不同结构加力燃烧室在加力状态下的总温升效果差别不大,但一体化加力燃烧室可明显加快温升过程,有利于缩短加力燃烧室的长度。

图10 不同结构加力燃烧室在加力状态下的温升曲线

2.5 加力燃烧室的CO排放

3种不同结构加力燃烧室在加力状态下的CO排放曲线如图11所示。3条曲线差别不大,但采用短的一体化加力燃烧室可明显降低CO沿程生成,有利于缩短加力燃烧室的长度。

从图10、11中可见,导致上述现象的原因可能是一体化加力燃烧室的燃烧组织方式更有利于燃油的雾化和燃烧,可从如图12所示3种不同结构加力燃烧室在加力状态下的燃烧效率中得到进一步验证。

2.6 加力燃烧室燃烧效率

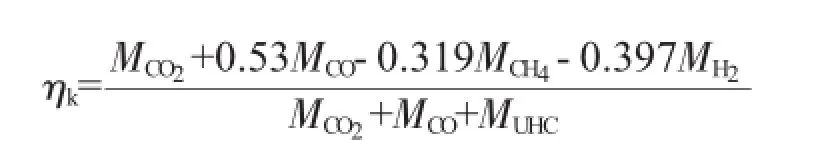

燃烧效率的计算公式为

图11 不同结构加力燃烧室在加力状态下CO排放曲线

图12 不同结构加力燃烧室在加力状态下的燃烧效率

式中:UHC为燃烧产物中除CH4之外的未燃碳氢化合物,各成分之值为容积百分比。

在相同的供油量条件下,一体化加力燃烧室的燃烧组织方式更有利于燃油的雾化和燃烧,可明显提高在加力状态下的燃烧效率,在加力燃烧室长度缩短1/5的前提下,一体化加力燃烧室的燃烧效率接近V型稳定器的。因此,采用一体化加力燃烧室可缩短加力燃烧室的长度。

3 结束语

通过对比3种不同结构加力燃烧室的计算结果可知,采用一体化加力燃烧室可以明显改善发动机加力燃烧室的性能。在加力燃烧室燃烧性能不变的前提下,能将现有的加力燃烧室长度缩短1/5,采用φ=1.0mm、错排的方式冷却,加力内锥壁温最高可下降33.3%。带气膜冷却的加力内锥、整流支板和火焰稳定器一体化设计的加力燃烧室方案可为实现高推重比、高隐身动力技术提供1种新的思路。

[1]梁春华.通用的、可承担起的先进涡轮发动机(Advanced Affordable Turbine Engine,VAATE)计划[J].航空发动机,2001,27(3):42-43.

[2]杨开田,张孝先,王泽军,等.航空发动机设计手册——加力燃烧室:第11册[M].北京:航空工业出版社,2001:235-236.

[3]季鹤鸣,樊于军,杨茂林.新型内突扩加力燃烧室方案可行性分析[J].航空动力学报,2006,32(1):35-38.

[4]孙雨超,张志学,李江宁,等.一体化加力燃烧室技术特点分析[J].航空科学技术,2011(4):71-74.

[5]马梦颖,金捷,季鹤鸣.航空发动机加力燃烧室技术及新颖结构方案[J].燃气涡轮试验与研究,2008,21(4):55-59.

[6]李锋,曹会东,陈维,等.离散孔波纹板气膜冷却的实验研究[J].燃烧科学与技术,2004,10(3):271-275.

[7]Jeffery A L,Torence PB,Derk SP,et al.Developmentneeds for advanced afterburner Designs[R].AIAA-2004-4192.

[8]Houshang B.Ebrahimi.Overview of gas turbine augmentor design,operation,and combustion oscillation[R]. AIAA-2006-4916.

[9]Eugene L,Caleb N,Cross U,et al.Novel carbureted flame holder for improved afterburner stability[R].AIAA-2008-98.

[10]Mehrdad S,Pei Kuan Wu,Kirkendall.Combustion instability of a diffusion flame using an integrated fuel injector/flameholder device[C]//16th international conference on thermoelectric,Dresden:AIAA,1997.

[11]Birmaher,Shai Neumeier,Yedidia Zinn,Ben.Development of a‘Prime and Trigger'concept for compact afterburner combustion[R].AIAA-2007-0562.

[12]Sippel,Martin S,Matthias D,et al.Evaluation of high speed turbojet/turbofan engine concepts on the performance of the DSL STS-booster stage[R].AIAA-95-2750.

[13]RaffoulCN,Nejad AS.Entrainmentandmixing characteristics of bluff body flameholders:an experimental and numerical study[R].AIAA-94-0710.

[14]钱翼稷.空气动力学[M].北京:北京航空航天大学出版社,2004:110-111.

[15]李锋,尚守堂,程明,等.双环腔燃烧室置换单环腔燃烧室可行性研究[J].航空动力学报,2008,23(1):145-149.

Numercial Simulation of Characteristics for Aftrerburner with Integrated Flow Plate and Flam eho lder

LI Feng1,GUO Rui-qing1,LILong-xian1,LIU Tao2,XU X ing-ping2,

GAO Jia-chun2,SHANG Shou-tang2

(1.Schoolof Jet Propulsion,Beihang University,Beijing 100191,China;2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Aiming at high thrust weight ratio and high stealthy aeroengine,the integrated design of afterburner with film cooling interior cone,frameplate and flameholder was conducted.The temperature rise,wall temperature distribution,total pressure recovery coefficient,CO emission and combustion efficiency of integrated afterburner were calculated.The simulation results show that the afterburner length contracts 1/5 and interior cone wall temperature decreases 33.3%.It helps to providea new way andmethod for achiving thehigh thrustweight ratioand high stealthy.

afterburner;flow plate;flameholder;integration design;interior cone;film cooling;aeroengine

航空重点基金(2010ZB06)资助

2012-02-29