一种铝合金薄壁件的车削加工方法

石 伟 路龙龙

(西安电子工程研究所 陕西 西安 710100)

1 薄壁类零件加工特点

因为薄壁零件具有重量轻,用料少,结构紧凑,所以在各个行业中受到了越来越广泛的应用,而薄壁零件因其壁薄必然导致强度弱,刚性差,装夹基准面小,容易变形等问题,不易保证加工质量,因而薄壁零件的加工成了行业内棘手的事情。

薄壁零件按其形状大致可以分为:壳体类薄壁零件和轴类薄壁零件。壳体类薄壁零件通常采用铣削或冷挤压冲加工方法,而轴类薄壁零件通常采用车削加工。下面用实例分析铝合金轴类薄壁零件的具体加工方法和注意事项。

1.1 影响薄壁零件加工精度的因素

由分析轴类薄壁零件得出此类零件加工最大瓶颈是壁薄容易变形,而影响变形的因素有很多,主要有以下几个方面:

1)易受力变形:因工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形状精度;

2)易受热变形:因工件较薄,切削热会引起工件热变形,使工件尺寸难于控制;

3)易振动变形:在切削力(特别是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

1.2 复杂薄壁类零件的难点分析

薄壁类零件自身结构刚性差,在切削过程中易产生振动和变形,承受切削力和夹紧力能力差,容易引起热变形,在编制加工这类结构零件的程序时要注意:

1)增加切削工序以逐步修正由于材料去除所引起的工件变形。对于结构刚性较好的轴类零件,由于因去除多余材料而产生变形的问题不严重,一般只安排粗车和精车两道工序。但对于薄壁类零件至少要安排粗车→半精车→精车甚至要更多的工序。在半精车工序中修正因粗车引起的工件变形,如果还不能消除工件变形,要根据具体变形情况适当再增加切削工序。

2)薄壁类零件应按粗、精加工工序。薄壁件通常需要加工工件的内、外表面,内表面的粗加工和精加工都会导致工件变形,所以应按粗精加工分序。内外表面粗加工后,再内外表面精加工,依次类推,均匀地去除工件表面多余部分,这样有利于消除切削变形。这种方法虽然增加走刀路线,降低了加工效率,但提高了加工精度。

3)加工薄壁结构件的工序安排。薄壁类零件的加工要经过内外表面的粗加工、半精加工、精加工等多道工序,工序间的顺序安排对工件变形量的影响较大,一般应作如下考虑:一是粗加工时优先考虑去除余量较大的部位。因为余量去除大,工件的变形量就大,两者成正比。如果工件外圆和内孔需切除的余量相同,则首先进行内孔粗加工,因为先去除外表面余量时工件刚性降低较大,而在内孔加工时,排屑较困难,使切削热和切削力增加,两方面的因素会使工件变形扩大。二是精加工时优先加工精度等级低的表面(虽然精加工切削余量小,但也会引起被切削工件微小变形),然后再加工精度等级高的表面(精加工可以再次修正被切削工件的微小变形量)。三是保证刀具锋利,加注切削液。四是增加装卡接触面积。增加接触面积可使夹紧力均布在工件上,使工件不易变形。通常采用开缝套筒和特殊软卡爪。五是根据给定零件的图样,结合加工工艺,变径向装卡为轴向装夹,采用专用的夹具。本零件采用的是专用的夹具。

2 某薄壁件加工实例

某零件(如图所示),材料为1060,属薄壁件,长度较长,对孔和外圆的同轴度要求较高,要求材料完全退火,需满足零件的特殊使用要求,对尺寸公差和形位公差都有较高的要求。使用普通车床对零件进行了试加工,尺寸公差和形位公差均很难保证,经过分析,1060为工业纯铝,难切削,易变形,热处理不可强化,经过退火后,材料硬度降低,可加工性更差,需要采用工装保证装夹。

经过多次实验,总结加工步骤如下:

2.1 粗车

1)夹持夹头,粗车外圆 φ54(φ 和内孔 φ42(φ

2)平端面,保证总长 L=285mm(L=283mm)。

2.2 热处理

完全退火,390~420℃,2~3h.

2.3 半精车

1)夹持外圆φ54,镗孔φ,保证孔的尺寸公差及形位公差,并保证一个端面与孔垂直。

2)夹持外圆φ54,车另外一端面,保证总长度:L=283。

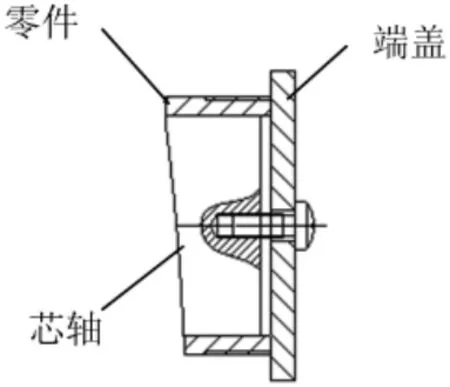

3)车芯轴 φ,上芯轴,并固定零件(尾座装夹),保证同轴,半精车 φ52.4(φ),两端尺寸=33.5(=31.5),装夹时,以与孔垂直加工的端面靠近夹持端。

4)用切刀加工外圆,分四平均段加工,留余量:φ50.4(φ如图所示,分段加工是为了保证加工应力分布均匀,减少变形。

5)车螺纹 M52X1.5(两端)。

2.4 精车

1)采用轴向连接件装夹,车芯轴φmm,用螺钉固定零件(以垂直面装夹)。保证同轴度,垂直度(如图所示)。

2)精车外圆 φ(两端),保证两端长度。

注意:在精车时,要求转速低,进给量小,切削液供应充足。

2.5 检验

经三坐标测量机检验,达到图纸要求,满足尺寸公差和形位公差。

加工应注意重点:

1)由于材料是纯铝,又完全退火,特别软,极易变形,所以装夹时要注意方法与力度,尽可能消除设备的因素。

2)尽量保证孔的尺寸公差小,使和芯轴配合紧密,同时尽可能保证两端面与孔轴线垂直度在0.01mm之内。

3)要分清加工的主次和受力大小。尽量消除变形因素。4)要掌握热处理方法,减少变形。

3 总结

目前,薄壁件加工一直是车削加工的难点,针对这种薄壁件的加工方法不一定是最佳方案,通过不断的学习和实践总结,希望在薄壁件加工方面积累更多的经验,更好的为加工服务。

[1]赵如福.金属机械加工工艺人员手册[M].3版.上海科学技术出版社,1990,3.