水压试验装置提升吊耳的优化设计

姚贵英,高静敏,杜小勇,郑箐华

(1.河北工程大学机电学院,河北邯郸056038;2.河北工业大学机械学院,天津300130)

气瓶水压试验是检验气瓶性能最直接和最有效的手段[1]。伴随气瓶水压试验方法的产生,气瓶水压试验装置也应运而生。国外以美国为代表的气瓶生产国和使用国,其对外测法水压试验装置的研究由最初从硬件上对封头密封性的改进,到后来从软件上对外测法水压试验装置的控制系统进行研究,并逐步的由半自动化控制发展到自动化控制[2]。国内外测法水压试验相对起步较晚,气瓶水压试验装置的硬件配置和测控软件配置远远落后于发达国家。目前国内主要是对该转装置的测控软件配置进行研究来提高外测法水压试验装置的质量[3-5],尚未发现从硬件上对该装置的各个零部件的设计与研究。本文运用Pro/E和 Ansys[6-7]设计软件对 QS -1 型高压无缝气瓶水压测试机的提升吊耳进行优化设计,以提高国内外测法水压试验装置的硬件配置。

1 提升吊耳静力分析

1.1 模型建立

水压试验装置主要由制动架、架体、滚动装置、提升吊耳、密封盖、受试瓶和液压缸组成。其中,提升吊耳是外测法水压试验装置的关键部件。

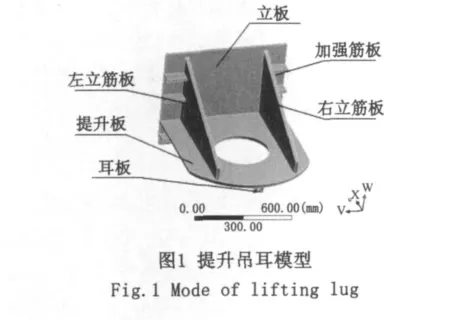

实验装置完成对气瓶检测后,受试气瓶被提升吊耳向上拉起,此时提升吊耳的受力最大。本设计通过对此时提升吊耳进行受力分析,进而在Pro/E中建立外测法水压试验装置提升吊耳模型(图1)。其中立板厚为20 mm,左立筋板厚为25 mm,右立筋板厚为25 mm,提升板厚为25 mm,吊耳厚为20 mm。将Pro/E中建立的提升吊耳实体模型导入Ansys软件workbench模块中,转化成有限元分析模型。

1.2 加载

步骤1:材料设置。取其材料为Q 235,模量E=200 GPa,泊松比 γ =0.3。

步骤2:网格划分。网格划分选用自动划分方式,单元格大小设置为20 mm×20 mm。

步骤3:施加约束。根据提升吊耳的实际工作状况可知,提升吊耳通过滚轮将立板固定在架体上,实现提升吊耳沿架体轨道上下运动。为便于有限元分析,将约束简化为固定约束施加在立板一侧。

步骤4:施加载荷。提升吊耳在最大受力状态下的主要载荷为密封盖重量、受试气瓶重量、受试气瓶中水的重量。将载荷以矢量集中力形式加载到3个耳板的内轴孔处,方向竖直向下。计算过程中忽略滚轮与滑道之间的摩擦力和气瓶的轻微摆动。

1.3 静力分析

根据机械零件设计要求,零部件都必须具有一定的强度和刚度,以防止设计产品在正常工作条件下发生断裂或严重塑性变形[8]。

本次设计提升吊耳材料选用Q235碳钢,其最大许用应力为

式中:下标S-塑性材料;δs-屈服极限(δs=235 MPa);ns-安全系数(ns=1.5 ~2,为使得提升吊耳安全性最高,本设计中取ns=2)。

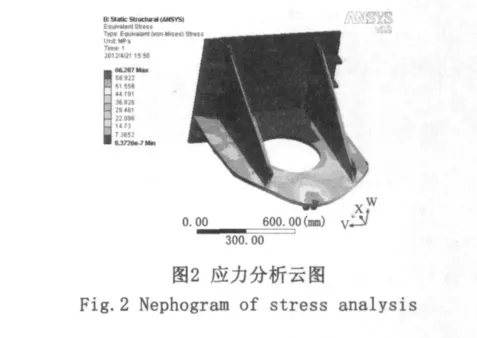

经Anasys workbench计算得到的应力分析云图(图2),可知提升板最外端应力最大,最大应力为66.3 MPa。而由式(1)计算得材料最大许用应力为117.5 MPa,易知提升板最外端最大应力远小于提升吊耳的最大许用应力,故需对该吊耳进行拓扑优化。

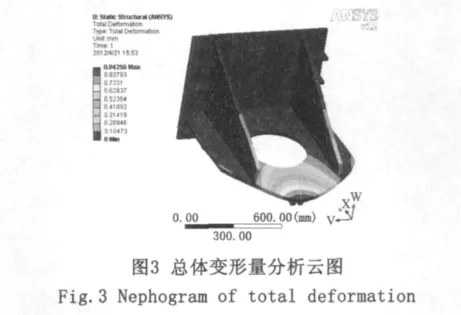

经Anasys workbench计算得的总体变形量分析云图(图3),可知提升板最外端总体变形最大,最大变形量为0.9 mm。而气瓶检测过程中提升吊耳总体变形量不得超过1.5 mm,易知最大变形量在提升吊耳实际工作所允许的变形量取值范围之内,同样表明需对该吊耳进行拓扑优化。

2 模型拓扑优化

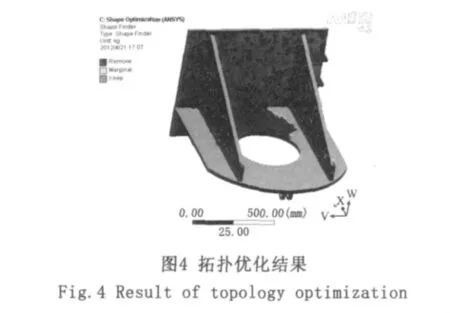

采用均匀化方法[9]对提升吊耳进行拓扑优化。将提升吊耳在Ansys workbench软件中,以去除30%的材料为优化目标进行拓扑优化,得到拓扑优化分析云图(图4,其中深色区域为去除材料的部分,浅色区域为保留材料的部分)。为保证精简后的提升吊耳工作可靠性高,设计更合理,可对精简后的模型做进一步的优化设计。

3 精简模型的优化设计

3.1 静力分析

根据拓扑优化结果,在Ansys workbench软件中建立精简后提升吊耳的参数化建模(图5)。初定精简模型中立板厚12 mm、左立筋板厚15 mm、右立筋板厚15 mm、提升板厚20 mm和吊耳厚15 mm。

经Ansys workbench软件分析,得到提升吊耳的提升板最外端有较大应力集中且总体变形量最大,最大应力为92.7 MPa;最大变形量为1.2 mm。可知精简模型在安全工作需要范围内,故初定的精简模型厚度满足要求。

3.2 优化设计

优化设计目的是对精简提升吊耳板厚进行优化,因此将精简模型初定的中立板厚、左立筋板厚、右立筋板厚和提升板厚设为输入参数。在外测法水压试验装置对受试气瓶进行检测时,提升吊耳的变形量直接影响到密封盖的密封效果,故将精简模型总体变形量最大值设为输出参数。经Ansys workbench计算产生A、B、C三组候选的优化设计点,见表1。在比较A、B、C参数后,其中A组总体变形量最小,故设A组为作为正式设计点进行优化设计。

表1 三组优化设计点Tab.1 Table of three optimizing design point

经有限元计算后可得出最优提升吊耳尺寸组,经圆整后为提升板厚22 mm,右侧立筋板厚16 mm,左立筋板厚14 mm,可得提升吊耳总体变形量为0.87 mm。提升吊耳拓扑优化后的总体变形量为1.2 mm,经进一步优化设计后其最大变形量为0.87 mm,易知优化设计总体变形量比拓扑优化设计总体变形量减少了30%。

4 结论

运用Ansys软件对外测法水压试验装置提升吊耳进行了优化设计,保证提升吊耳安全可靠地工作前提下,经拓扑优化后其质量减轻30%,得到提升吊耳的精简模型。在Ansys workbench软件中对该精简模型进行参数化建模,并进一步对该精简模型进行优化设计,使其变形量减少30%。此外,本设计填补了国内对气瓶外测法水压试验装置具体零部件的设计与研究的空白。

[1]GB/T 9251-1997,气瓶水压试验方法[S].

[2]钱献德,王淑兰,由宏新.气瓶水压试验装置发展状况[J].化工装备技术,2000,21(4):33-35.

[3]李伟,张利国,牛文录,等.全自动石油油管(套管)静水压试验装置的改进[J].石油矿场机械,2001,30(01):16-18.

[4]奚晓明,史定国.高压气瓶水压试验装置的设计[J].压力容器,2005,22(08):53-56.

[5]王 震,史定国.气瓶外测法水压试验装置的研制[J].化工设备与管道,2005,42(01):51-53.

[6]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[7]孟文清,秦志伟,张亚鹏,等.基于ANSYS的地铁车站深基坑支护设计[J].河北工程大学学报:自然科学版,2010,27(4):5-8.

[8]隋炳强,罗兴隆.中美欧圆钢管相贯节点设计方法比较[J].河北工程大学学报:自然科学版,2012,29(2):46-51.

[9]阎龙海,金冬梅.正交实验法薄壁压杆截面稳定性的优化[J].黑龙江科技学院学报,2012,22(1):6-9.