磁控溅射法制备耐冲蚀钛合金复合涂层研究进展

张燕梁 ,戈超 ,张俊秋 ,贾凡 ,马荣峰

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.吉林大学工程仿生教育部重点实验室;3.长春理工大学图书馆)

磁控溅射技术在薄膜制备领域的应用十分广泛,可以制备工业上所需要的各种薄膜,如超硬薄膜、耐腐蚀耐摩擦薄膜、超导薄膜、磁性薄膜、光学薄膜,以及各种具有特殊电学性能的薄膜等。冲蚀磨损广泛存在于机械、冶金、能源、化工、航天等许多工业部门,成为引起材料破坏或设备失效的一个重要原因。钛合金由于比强度高,韧性和耐蚀性好而广泛应用于航空航天工业中。采用PVD技术,如磁控溅射技术,是现在制取高性能薄膜应用最广泛的方法。本文介绍了利用磁控溅射技术制备钛合金耐冲蚀涂层的新进展。

1 磁控溅射简介

磁控溅射技术诞生于20世纪70年代初期,并随后在电学膜、光学膜和能源、机械工业等产业化领域得到广泛应用。磁控溅射是由二极溅射基础上发展而来,在靶材表面建立与电场正交的磁场,形成正交电磁场。解决了二极溅射沉积速率低,等离子体离化率低等问题。因此,磁控溅射又称为高速、低温的溅射。磁控溅射技术已成为目前镀膜工业主要方法之一,与其他镀膜技术相比具有如下特点[1-2]:可制备成靶的材料广,几乎所有金属、合金和陶瓷材料都可以制成靶材;在适当条件下多元靶材共溅射方式,可沉积配比精确恒定的合金;在溅射的放电气氛中加入氧、氮或其他活性气体,可沉积形成靶材物质与气体分子的化合物薄膜;通过精确地控制溅射镀膜过程,容易获得均匀的高精度的膜厚;通过离子溅射靶材料物质由固态直接转变为等离子态,溅射靶的安装不受限制,适合于大容积镀膜室多靶布置设计;溅射镀膜速度快,膜层致密,附着性好等特点,很适合于大批量、高效率工业生产。

近年来磁控溅射技术发展很快,具有代表性的方法有射频溅射、反应磁控溅射、非平衡磁控溅射、等离子体加强磁控溅射、脉冲磁控溅射、高速溅射等。

1.1 平衡磁控溅射

平衡磁控溅射即传统的磁控溅射,是在阴极靶材背后放置芯部与外环磁场强度相等或相近的永磁体或电磁线圈,在靶材表面形成与电场方向垂直的磁场。沉积室充入一定量的工作气体,通常为Ar,在高压作用下Ar原子电离成为Ar+和电子,产生辉光放电,Ar+经电场加速轰击靶材,溅射出靶材原子、离子和二次电子等。电子在相互垂直的电磁场的作用下,以摆线方式运动被束缚在靶材表面,延长了其在等离子体中的运动轨迹,增加其参与气体分子碰撞和电离的过程,电离出更多的离子,提高了气体的离化率,在较低的气体压力下也可维持放电。因而磁控溅射既降低溅射过程中的气体压力,也同时提高了溅射的效率和沉积速率,体现了高速、低温的特点[3]。其原理图见图1。

图1 磁控溅射原理图Fig.1 Magnetron sputtering principle diagram

1.2 反应溅射

反应溅射是在溅射的惰性气体气氛中,通入一定比例的反应气体,通常用作反应气体的主要是氧气和氮气。在存在反应气体的情况下,溅射靶材时,靶材料会与反应气体反应形成化合物,最后沉积在基片上。在惰性气体溅射化合物靶材时,由于化学不稳定性往往导致薄膜较靶材少一个或更多组分,此时如果加上反应气体可以补偿所缺少的组分,这种溅射也可视为反应溅射。反应溅射技术可通过控制溅射参数,能够调节薄膜材料的组分,沉积出不同组分包括化学配比或非化学配比的材料薄膜[3]。

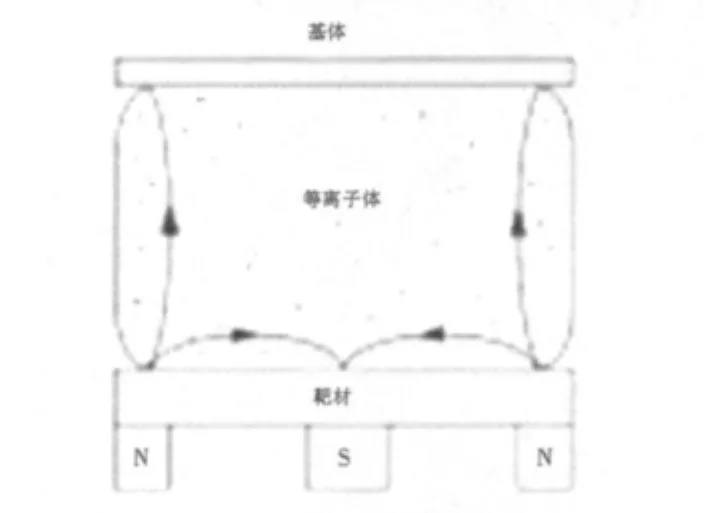

1.3 非平衡磁控溅射

非平衡磁控溅射技术是在传统磁控溅射技术基础上发展而来的,主要原理是改变阴极磁场,可将等离子体扩展到远离靶处,使基片浸没其中,使等离子体直接干涉基片表面的成膜过程,从而改善薄膜的性能,其原理图见图2。磁控溅射靶的非平衡磁场不仅有通过改变内外磁体的大小和强度的永磁体获得,也有由两组电磁线圈产生,或采用电磁线圈与永磁体混合结构,还有在阴极和基体之间增加附加的螺线管,用来改变阴极和基体之间的磁场,并以它来控制沉积过程中离子和原子的比例[4-5]。

图2 非平衡磁控溅射原理图Fig.2 Unbalance magnetron sputtering principle diagram

1.4 等离子体加强磁控溅射(PEMS)技术

等离子体加强磁控溅射(PEMS)技术是在传统磁控溅射方法基础上发展而来的,其原理图见图3。同样在真空系统中,在磁控管产生等离子体的基础上,加入一根热的丝极和放电电源来生成等离子体。PEMS技术由于增加了重离子轰击,所以制备出的膜层呈现出更致密的组织结构[6]。

磁控溅射由于其显著的优点应用日趋广泛,成为工业镀膜生产中最主要的技术之一,相应的溅射技术也取得了进一步的发展。非平衡磁控溅射改善了沉积室内等离子体的分布,提高了膜层质量;中频和脉冲磁控溅射可有效避免反应溅射时的迟滞现象,消除靶中毒和打弧问题,提高制备化合物薄膜的稳定性和沉积速率;改进的磁控溅射靶的设计可获得较高的靶材利用率;高速溅射和自溅射为溅射镀膜技术开辟了新的应用领域。

图3 等离子加强磁控溅射(PEMS)系统结构图Fig.3 Plasma strengthen magnetron sputtering(PEMS)system structure

2 冲蚀磨损简介

冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程。冲蚀磨损广泛存在于机械、冶金、能源、化工、航天等许多工业部门,成为引起材料破坏或设备失效的一个重要原因。空气中的尘埃和砂粒可使直升机发动机寿命降低90%;飞机在低空飞行、起飞和降落过程中,空气中的尘埃和沙粒等在高速气流的作用下将对压气机叶片造成严重的冲蚀,从结构及航空动力学上破坏发动机性能,严重的甚至导致发动机失效[7];沙尘在风力的作用下,会在直升机的铝制蒙皮、旋翼和有机玻璃上打出麻点、凹坑和划纹,进而引发一系列严重的后果;石油化工厂烟气发电设备中,烟气携带的破碎催化剂粉粒对回收过热气流能量的涡轮叶片会造成冲蚀;压缩机叶片的导缘只要有极少量材料冲蚀出现,0.05 mm的缝隙便能引进局部失速。

材料的冲蚀率是一个受工作环境影响的系统参量,它不仅受入射粒子的速度、粒度、硬度及形状的影响,而且材料的物理、力学性能也对它起作用。对冲蚀磨损可从三个方面加以控制,即:改进设计,使其有利于减少冲蚀;选冲蚀磨损的材料;通过表面强化工艺提高抗冲蚀性能。

表面强化是在通用材料的基础上,采用适当表面技术使材料表面达到耐冲蚀磨损的目的。常用的表面技术有表面热处理,如渗碳、渗氮、渗硼等;表面冶金及粘涂技术,如堆焊、热喷涂、激光熔覆、表面粘涂等;表面薄膜层技术,如气相沉积等。由于金属陶瓷和陶瓷材料加工较困难,成本高,采用表面技术在基材表面涂覆一层一定厚度的金属陶瓷或陶瓷材料,是一种行之有效的冲蚀磨损防护措施[8]。

3 磁控溅射法制备耐冲蚀钛合金复合涂层相关研究进展

钛合金由于比强度高、密度小、热强度高、机械性能好、韧性和耐蚀性好而广泛应用于航空航天工业中。高推比航空发动机压气机就是在其叶片表面涂覆一定的硬质防护涂层,可以提高其耐磨抗冲蚀性能,延长压气机的使用寿命,提高其工作可靠性。

TiN、TiNi、TiAlN、CrTiAlN 等涂层是研究比较多,应用比较广泛的钛合金涂层。它们具有高的硬度、韧性、耐磨性、抗高温氧化性,与基体之间结合力较好等优良特性,能满足高冲蚀工况条件下的要求[9-10]。

目前,钛合金涂层薄膜的制备方法主要有磁控溅射法(MS)、空心阴极离子镀(HCD)、多弧离子镀、射频溅射和离子束辅助沉积法(IBAD)等,它们均能得到实用化的钛合金硬质薄膜。其中以磁控溅射法(MS)和空心阴极离子镀(HCD)的应用最为广泛,且成本更低[11]。

下面介绍近年来国内外学者利用磁控溅射法制备耐冲蚀钛合金复合涂层的一些研究进展:

2004年,Yang等采用反应磁控溅射方法在钛合金Ti-6Al-4V基底上沉积了TiN涂层和不同Al含量的TiAlN涂层,采用气流喷砂试验检测涂层耐冲蚀性能。试验结果表明:TiAlN涂层的抗冲蚀性能取决于涂层化学组成及沉积条件。当TiAlN涂层中Al原子分数为35%时,其抗冲蚀性能比TiN涂层提高7倍,Yang等认为这是由涂层高硬度和高韧性的完美结合所致。讨论了衬底偏压(-40 V,-50 V,-75 V)对Al含量为35%的TiAlN涂层的冲蚀性能的影响,结果表明衬底偏压为-50 V时,耐冲蚀性能最好[7,12]。2008年,采用同样的原理,在Ti-6Al-4V基底上沉积了纳米CrTiAlN涂层,比较它与TiN涂层的耐冲蚀性能。结果表明,CrTiAlN涂层体现出优于TiN涂层的耐冲蚀性能,呈现半塑性材料的特性,最大冲蚀率发生在45冲击角处[13]。

2004年,Dobrzanski等采用反应磁控溅射技术在铜合金(CuZn40Pb2)基体上制备了 TiN、TiAl、CrN等涂层。先在基体表面沉积一层Cr、Ti、和TiAl层,用来增强涂层与基体的结合力;然后在同时通入氩气和氮气的条件下进行反应溅射。每种涂层都制备1层、15层、150层三种厚度的涂层,进行冲蚀磨损试验检测涂层的冲蚀磨损性能,采用彩色金相法来评定各种涂层的冲蚀率。实验表明:单层膜厚的涂层体现出最好的耐冲蚀性能,膜层越多,耐冲蚀性越差[14]。

2005年,Shum等采用非平衡磁控溅射技术在450℃下沉积TiAlN涂层。涂层沉积前先用金属蒸气真空弧源离子注入设备进行Ti离子注入,以在基体表面生成Ti复合梯度层作为缓冲层,然后进行涂层沉积,涂层厚度4.0 μm。试验结果表明,通过引入梯度复合层,提高了涂层与基体的结合力,硬度可达32 GPa,改善了涂层的抗冲蚀性能。其原因在于复合梯度层减少了界面应力梯度和裂纹的产生,硬度提高抑制了载荷过程中的塑性变形。此外,注入能越高,性能改善效果越明显[15]。

2006年,Ni等利用磁控溅射技术在TiNi合金涂层表面得到均匀的硬质CrN层,而将伪弹性TiNi合金涂层作为硬质CrN层和6061-T6 Al合金的弹性中间过渡层。实验结果表明,TiNi合金涂层可有效提高CrN层与基体6061-T6 Al合金之间的结合力以及耗散冲蚀过程中粒子的作用能量,得到冲蚀磨损性能良好的复合涂层[16-17]。

2006年,魏荣华采用等离子增强磁控溅射技术(PEMS)在裸露的Ti-6Al-4V,304号不锈钢基体上制备厚氮化物层(TiN,CrN,ZrN)和纳米复合碳氮化物镀层(ZrSiCN和TiSiCN)。该技术结合了传统磁控溅射和专门产生的等离子体,以获得更高的电流密度。使得单层的TiN,CrN,及ZrN氮化物层厚度可达80 μm,TiSiCN,ZrSiCN 碳 氮 化 物 层 厚 度 也 可 达30 μm。试样分为两组进行了冲蚀试验,结果表明,所有的氮化物层都能保护基体并显著降低冲蚀量。对于氮化物层,抗冲蚀性能好坏由高到低分别为TiN,ZrN和 CrN;对于纳米复合镀层,TiSiCN优于ZrSiCN;TiSiCN镀层表现出了最优异的抗冲蚀性,是裸露不锈钢及Ti-6Al-4V基体的25倍,是其他氮化物层的5~10倍。此项技术不仅适用于保护先进的飞机系统中涡轮压缩叶片、轮叶、转子叶片等,同样适用于重载柴油机的液压泵轮及活塞环[6,18]。

2008年,在之前的研究基础上,系统研究了其制备的Ti-Si-C-N纳米复合膜层工艺过程。膜层硬度高达40 GPa,同时研究了Si含量的影响。膜层表现出的耐冲蚀性比基体材料高100倍以上,其韧性对耐冲蚀性影响很大。此类膜层有望应用于气轮压缩机及固定式涡轮的严重固体颗粒冲蚀(SPE)和液滴浸蚀(LDE)的防护[19]。

4 结语

利用磁控溅射技术能够制备出各种高耐冲蚀性能的钛合金复合涂层,但是为了针对各种工况下不同的冲蚀环境,同时为了提高涂层寿命,得到更优化的综合性能,必须进一步研究多元合金涂层的配比、溅射最佳工艺参数等,以期得到最佳性能并应用于实践。

[1]余东海,王成勇,成晓玲,等.磁控溅射镀膜技术的发展[J].真空,2009,46(2):19-25.

[2]王目孔,马瑞新,林炜,等.TiAlN硬质薄膜/涂层材料的研究进展[J].硬质合金,2008,25(3):186-191.

[3]徐万劲.磁控溅射技术进展及应用:上[J].现代仪器,2005(5):1-5.

[4]代红敏.镍凹版表面磁控溅射TiN膜层性能研究[D].西安:西安理工大学,2007.

[5]张以忱,巴德纯,颜云辉,等.中频非平衡磁控溅射制备Ti-N-C 膜[J].东北大学学报,2008,29(7):1049-1052.

[6]魏荣华.适用于涡轮叶片硬质颗粒冲蚀保护的磁控溅射厚氮化物层及纳米复合镀层研究[J].中国表面工程,2007,20(3):1-8.

[7]吴小梅,李伟光,陆峰.压气机叶片抗冲蚀涂层的研究及应用进展[J].材料保护,2007,40(10):54-57.

[8]董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[9]吴小梅,李伟光.钛合金ZrN耐磨抗冲蚀防护涂层[J].装备环境工程,2005,2(6):41-44.

[10]徐颖婕,施雯.磁控溅射CrTiAlN涂层的性能研究[C].第六届全国表面工程学术会议.兰州,2006.

[11]王目孔,马瑞新,林炜,等.TiAlN硬质薄膜/涂层材料的研究进展[J].硬质合金,2008,25(3):186-191.

[12]Yang Q,Seo D Y,Zhao L R,et al.Erosion resistance performance of magnetron sputtering deposited TiAlN coating [J].Surface and Coating Technology,2004,185(3):188-189.

[13]Q.Yang,L.R.Zhao,F.Cai,et al.Wear,erosion and corrosion resistance of CrTiAlN coating deposited by magnetron sputtering[J].Surface and Coating Technology,2008,202:3886-3892.

[14]Dobrzanski L A,K.Lukaszkowicz.Erosion resistance and tribological properties of coatings deposited by reactive magnetron sputtering method onto the brass substrate[J].Journal of Materials Processing Technology,2004,185(2):157-158.

[15]Shum PW,L i K Y,Shen Y G.Improvement of highspeed turning performance of TiAlN coatings by using a pretreat-ment of high-energy ion imp lantation[J].Surface and Coating Technology,2005,198(3):414-419.

[16]许仁波,崔立山.TiNi合金冲蚀磨损行为及应用研究进展[J].材料导报,2008,22(5):55-57.

[17]Ni W Y,Cheng Y T,Grummon D S.Wear resistant self-healing tribological surfaces by using hard coatings on NiTi shape memory alloys[J].Surface and Coating Technology,2006,201:1053-1057.

[18]Ronghua Wei,Edward Langa,Christopher Rincon,et al.Deposition of thick nitrides and carbonitrides for sand erosion protection.Surface and Coating Technology[J].2006,201:4453-4459.

[19]魏荣华.等离子增强磁控溅射Ti-Si-C-N基纳米复合膜层耐冲蚀性能研究[J].中国表面工程,2009,22(1):1-10.