数控设备驱动器的主电路保护分析与研究

雷 刚,郭 杰

LEI Gang, GUO Jie

(四川工程职业技术学院,德阳 618000)

0 引言

数控系统中,电源模块及电机驱动模块是非常重要的工作部件,但同时这两种模块也是数控设备中很容易被损坏的。笔者所在的四川省德阳市是国家重大技术装备制造业基地,聚集了近万台各种各样的数控设备。长期的工作实践发现这两种模块的故障主要出在主电路上,例如西门子的611系列模块、FUNAC的αi系列等。由于这些模块的主电路通常使用大功率的IGBT作为主控元件,所以对于模块的保护,主要通过并保护IGBT实现。笔者借鉴多款国外主流产品提出一种相对更成熟的IGBT驱动和保护电路设计,在实际应用中达到更有效保护IGBT的作用,降低驱动器的损坏率,增强数控系统的可靠性。

1 常见的IGBT模块损坏原因

分析表明,IGBT模块损坏的主要原因有:

1)负载短路引起短时间大电流,IGBT没有及时关断,温度急剧上升,最终导致IGBT的C级和E级间短路失效或开路失效。

2)IGBT的控制栅极受到大幅值干扰脉冲冲击,造成栅极损坏。

3)触发信号上升沿和下降沿斜率较小,导致IGBT的开通和截止功耗增加,长时间运行,烧坏IGBT。

4)恶劣工作环境降低IGBT散热效果,模块温度增加,导致性能下降和损坏。

2 IGBT驱动和保护电路的设计思路

针对实际出现的问题,在IGBT驱动和保护电路设计中,主要考虑以下五个方面:

1)针对负载短路引起大电流,最主要的解决方法是及时检测到IGBT电流突然增大造成的VCE上升,进而迅速关断IGBT。

2)每个IGBT模块使用独立的控制电源,尽量减少IGBT模块栅极信号的干扰。

3)使用高速光耦和驱动芯片进行栅极信号处理,降低IGBT的开关损耗。

4)逆变桥上下臂控制信号互锁,防止直流短路。

5)改进IGBT模块温度检测、改善散热处理。

3 IGBT驱动和保护电路硬件设计

1)驱动电路电源

在IGBT的驱动中,为保证驱动控制电路的可靠性,采用如图1所示的供电模式。

图1 驱动电源电路

通常在数控系统中,为保证各系统的同步性和协调性,一般都是用一个独立的电源模块向子模块(比如:主轴模块、伺服模块、CPU模块和显示模块)进行集中供电。但各功能模块之间的控制电源又需要进行隔离,提高可靠性,为此采用脉冲电源的模式进行统一供电。原理是:由电源模块产生一个频率为20KHz,峰值为75V左右的脉冲电源,通过电缆连接到各模块,各模块使用如图1所示的电路进行脉冲变压器隔离降压、整流、滤波和稳压处理,产生IGBT驱动需要的+15V和-10V的电源。进行如此处理后,各模块之间的电源实现了变压器隔离,电路简单可靠。

2)IGBT桥式电路的互锁保护电路结构

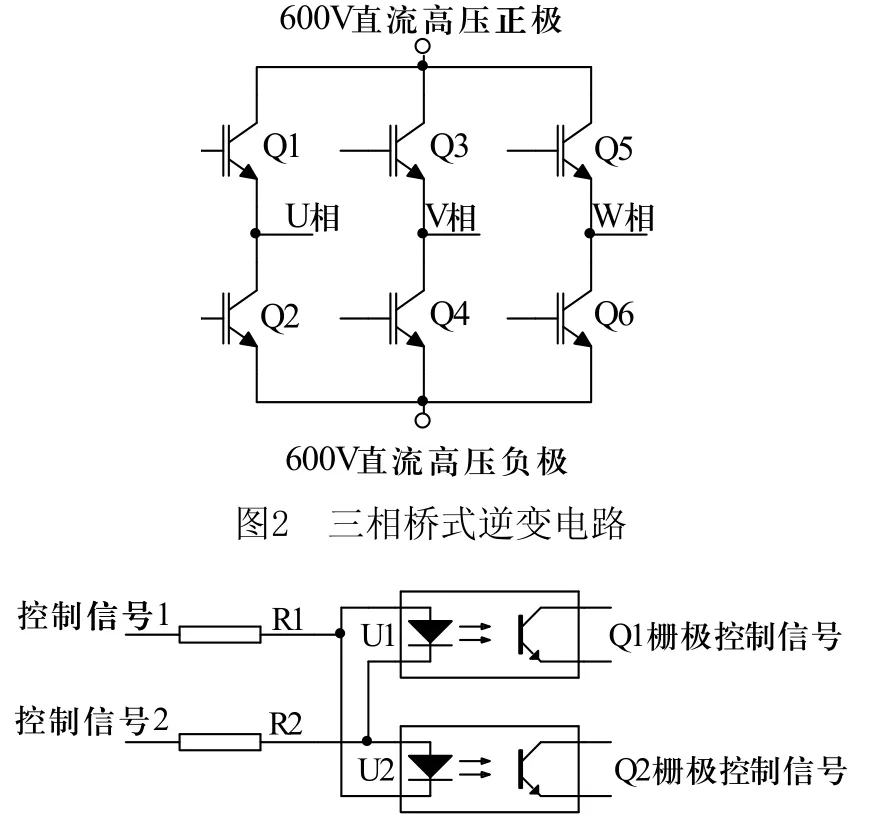

在数控系统伺服器中,通常使用如图2所示的三相桥式电路进行电源的逆变输出。IGBT三相桥式电路中,在任意时刻在同一个桥臂的上下两个IGBT不能同时开启,否则将发生严重的直流短路故障,损坏IGBT。

为防止直流短路,可采用如图3所示的互锁电路进行同一桥臂的上下两个IGBT控制(以图2中Q1和Q2的控制为例)。在该电路中,光耦U1和U2的二极管端采用反向并联,形成互锁结构。在这种互锁电路的控制下,Q1、Q2在任意状态下都不能同时导通。

图3 光电隔离和互锁电路

3)IGBT过流和短路保护电路

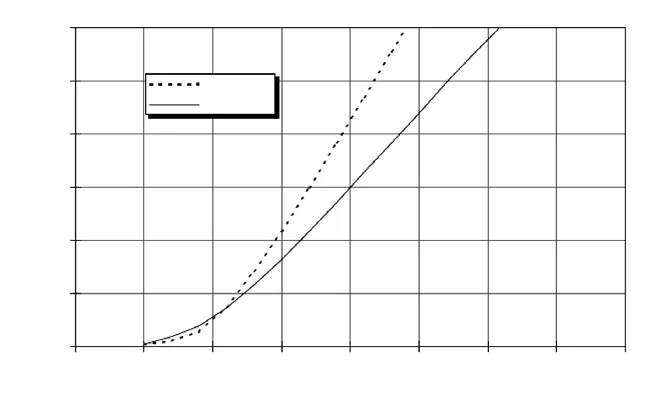

IGBT在饱和导通过程中,其IC集电极电流和VCE饱和压降,有如图4所示的相互关系(IGBT型号BSM50GX120DN2)。图4中可以看出,当IC集电极电流增加后,VCE饱和压降迅速上升。通过检测VCE的数据,可以判断IGBT是否处于过流和短路状态(比如ST公司的SIE20034)。

IGBT在导通过程中会承受几个微秒以内的过电流,时间到后,如果IGBT仍然处于过电流状态,就必需关断IGBT,防止IGBT过电流损坏。以型号为BSM50GX120DN2的IGBT实际测试结果如图4所示。

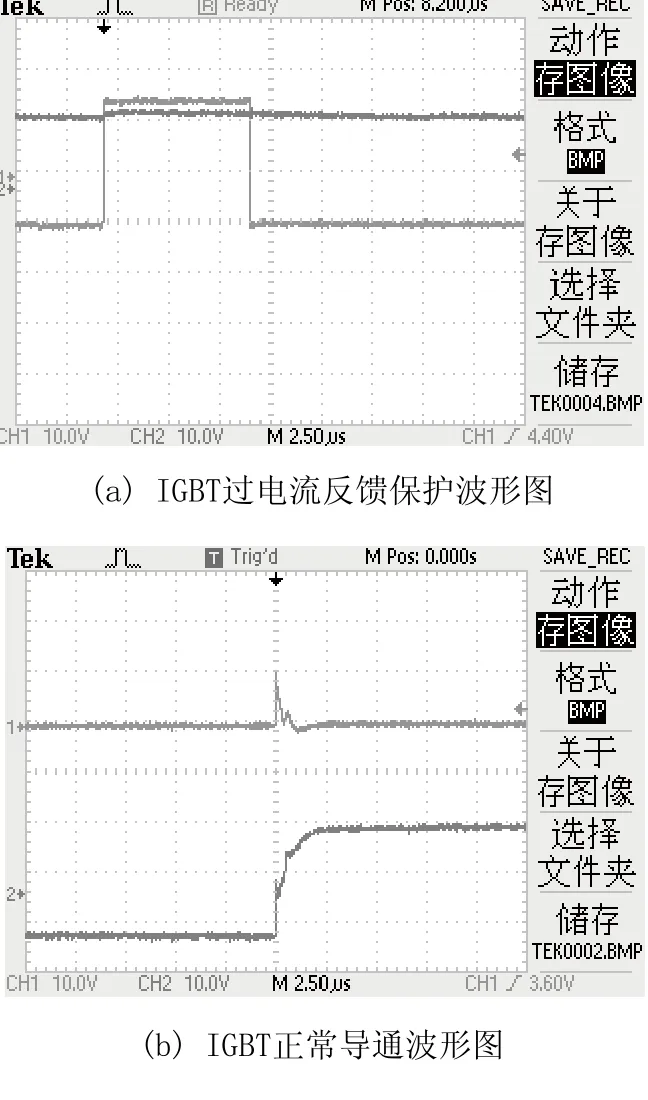

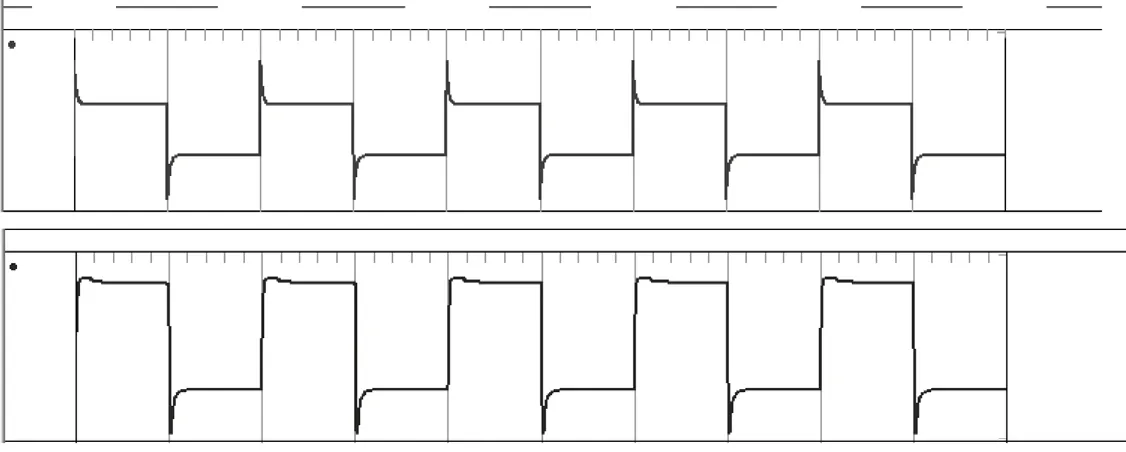

在图5(a)中,向IGBT发送一个导通控制信号(波形1),触发信号维持6uS后IGBT的没有饱和导通,IGBT的C级反馈仍然保持高平,此时触发信号自动关闭(波形2)。

图4 IGBT集电极电流和饱和压降关系图

在图5(b)中,向IGBT发送导通控制信号,在很短的时间内(小于1uS)IGBT实现饱和导通(信号1),IGBT的C级反馈变为低电平,此时输出的导通信号维持(信号2)。在IGBT运行中,当电流过大,IGBT饱和压降大于3V左右时,C级反馈变为高电平,关断截止信号,保证IGBT的安全。

图5 IGBT实际测试结果

4 IGBT驱动信号的功率驱动、限位保护和仿真

1)IGBT触发信号的功率驱动和限位保护

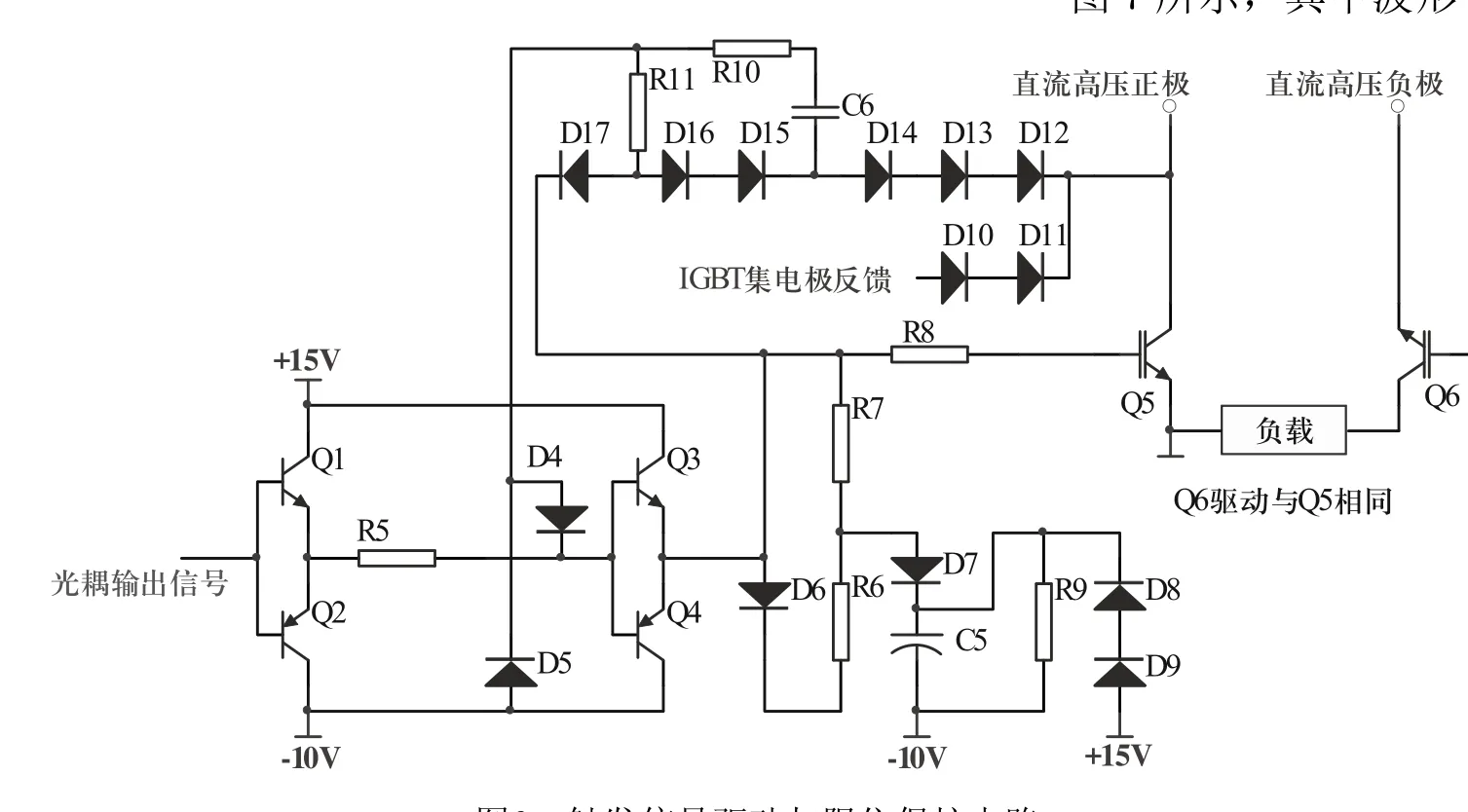

图6 触发信号驱动与限位保护电路

在图6中,Q1、Q2、Q3、Q4构成两级推挽驱动结构,保证信号的驱动能力。电容C5和二极管D7、D8、D9,电阻R6、R7构成驱动信号的正向限幅电路,当出现一个大于+15V的脉冲干扰信号时,电路通过R7和D7向电容C5充电,从而吸收改干扰信号。二极管D5、D17和电阻R11构成反向限幅电路,当出现一个小于-10V的脉冲干扰信号时,电路通过R11和D17和D5进行限幅,吸收干扰信号,实现IGBT的栅级保护。同时由C6、R10和R11构成电流反馈回路提升脉冲信号边沿的斜率,降低开关功耗。

2)电路仿真结果

图7 电路仿真波形图

为检验和验证电路的性能,利用仿真软件进行电路仿真。在电路的Q1和Q2的基极施加一个正向30V和反向-15V的脉冲尖峰。仿真波形如下图7所示,其中波形a是带脉冲尖峰的输入信号,波形d是经过电路处理的输出到IGBT的栅极驱动电压。从图可以看出,电路达到消除脉冲尖峰的效果,同时保证了脉冲信号边沿的陡峭程度。

5 结束语

笔者从近年来,在多型数控系统中已反复使用过此电路设计对原设备进行改进,经改进后的驱动器模块的主电路故障明显减少,系统稳定性得到了增强。

[1] 刘丹. 级联型高压变频器控制研究[J]. 制造业自动化,2010, (12): 97-100.

[2] 卫三民, 李发海. 一种大功率IGBT实用驱动及保护电路[J]. 清华大学学报: 自然科学版, 2001, 41(9): 55-58.

[3] 伍小杰, 曹兴, 夏帅, 方蒽. IGBT驱动保护电路研究[J].电气传动, 2010, 40 (10).

[4] 屈维谦, 王久和. 大容量IGBT可靠性分析[J]. 电器开关,2008, 46(4): 1-4.

[5] 何秀华, 杨景红. 大功率IGBT驱动电路的设计[J]. 电子工程师, 2008年, 34 (9).